È uno scenario frustrantemente comune nella scienza dei materiali: dopo settimane di lavoro meticoloso, il tuo nuovo componente ad alte prestazioni è pronto. Sembra perfetto. Ma quando lo metti alla prova, si frantuma in modo catastrofico, ben al di sotto della sua resistenza teorica. Provi un altro campione; questo regge, ma appena.

I tuoi dati sono incoerenti, la tua fiducia è scossa e ti chiedi: era il lotto di polvere? La temperatura di sinterizzazione? O qualcos'altro? Sei tornato al punto di partenza, e la scadenza del progetto si avvicina.

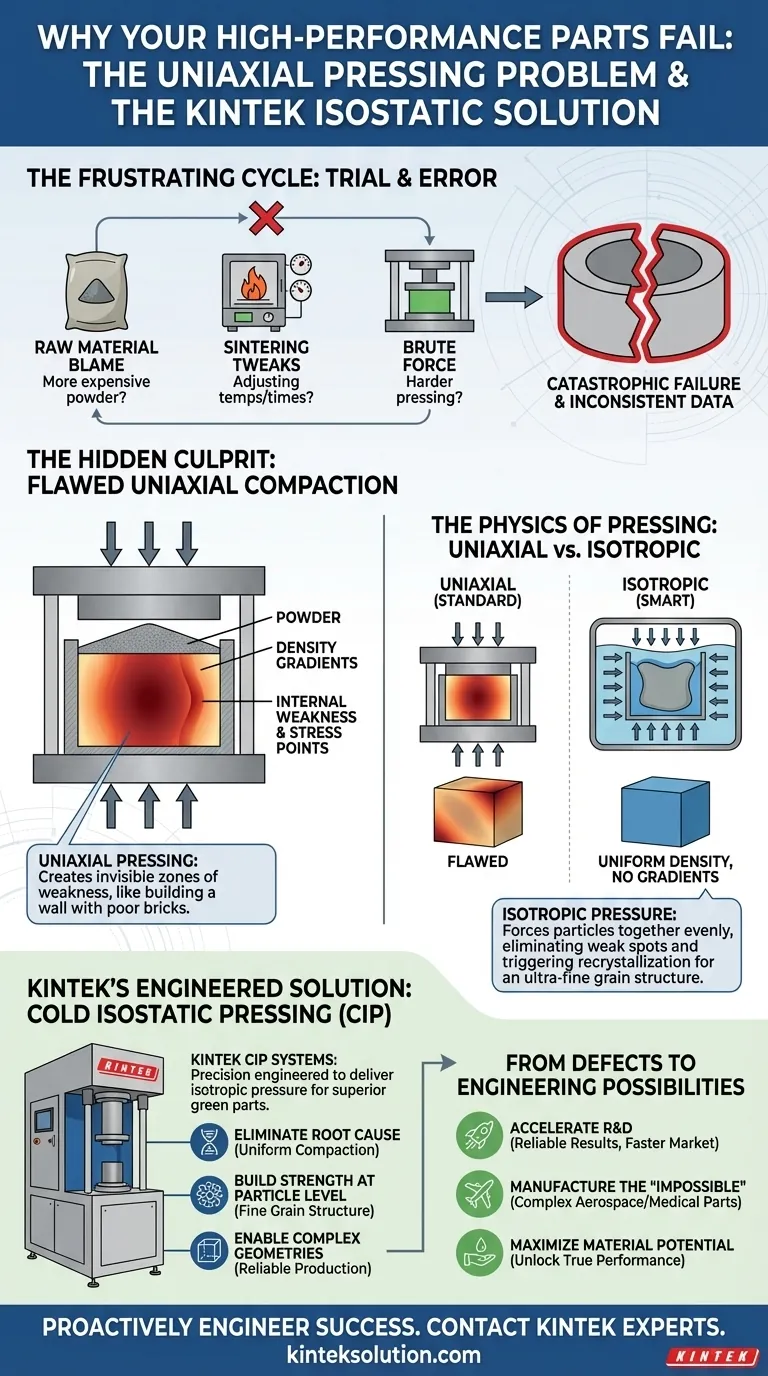

Il frustrante ciclo di tentativi ed errori

Se questo ti suona familiare, non sei solo. Di fronte a proprietà meccaniche incoerenti, i laboratori di solito adottano un copione noto:

- Incolpare la materia prima: Metti in discussione la qualità della tua polvere e ordini un nuovo lotto, più costoso, sperando che risolva il problema.

- Modificare il processo di sinterizzazione: Passi giorni o settimane ad aggiustare temperature del forno, velocità di riscaldamento e tempi di mantenimento, eseguendo dozzine di cicli per trovare una finestra magica.

- Applicare più forza bruta: Aumenti la pressione sulla tua pressa uniaxiale standard, assumendo che più dura sia meglio.

Questi sforzi non sono solo dispendiosi in termini di tempo; hanno serie conseguenze per il business. Ogni test fallito consuma materie prime costose ed energia. I tempi del progetto si allungano, erodendo la fiducia della direzione o dei clienti. Soprattutto, se la causa principale non viene trovata, rischi di spedire un prodotto con debolezze nascoste e imprevedibili.

Il problema fondamentale di questi approcci è che sono tutti tentativi di risolvere un problema alla fine del processo, quando il danno critico è già stato fatto.

Il colpevole nascosto: un difetto incorporato fin dall'inizio

La prestazione inaffidabile dei tuoi componenti spesso non ha nulla a che fare con la qualità della polvere o le tue abilità di sinterizzazione. Il vero colpevole è un difetto nascosto introdotto al primissimo passo della fabbricazione: la compattazione della polvere.

La maggior parte delle presse da laboratorio standard sono uniaxiali, cioè applicano forza da una o due direzioni (alto e basso). Immagina di premere una manciata di neve sciolta tra i palmi. Il centro diventa una palla di ghiaccio densa, ma la neve ai bordi è sciolta e debole.

Questo è esattamente ciò che accade all'interno di una pressa uniaxiale. La polvere direttamente sotto il pistone della pressa è fortemente compattata, mentre la polvere vicino alle pareti dello stampo non lo è. Questo crea gradienti di densità — zone interne invisibili di debolezza e stress. Nessuna quantità di sinterizzazione successiva può completamente correggere questi difetti strutturali fondamentali. Stai cercando di costruire un muro solido con mattoni mal fatti.

La fisica della pressatura: uniaxiale vs isotropica

La soluzione non è premere più forte, ma premere più intelligentemente.

La chiave è applicare la pressione uniformemente da tutte le direzioni simultaneamente. Questo si chiama pressione isotropica. Pensa alla pressione immensa ed uniforme sul fondo dell'oceano. Non schiaccia gli oggetti appiattendoli; li comprime ugualmente da ogni angolo.

In un contesto materiale, la pressione isotropica forza le particelle di polvere a compattarsi con perfetta uniformità. Questo fa due cose critiche:

- Elimina i gradienti di densità. L'intero componente, indipendentemente dalla complessità della forma, ha la stessa densità costante. Non ci sono punti deboli incorporati.

- Innesca la ricristallizzazione. L'energia intensa e uniforme crea una microstruttura a grani ultra-fini nuova di zecca in tutto il materiale. I grani fini sono la base della resistenza del materiale, poiché creano più confini che resistono alla formazione e alla propagazione di crepe.

Questa comprensione della causa radice cambia la domanda da "Come possiamo riparare i nostri componenti falliti?" a "Come possiamo compattare correttamente i componenti fin dall'inizio?"

Risolvere il problema alla radice: la logica della pressatura isostatica

Per ottenere questa compattazione ideale e uniforme, hai bisogno di uno strumento progettato specificamente per fornire pressione isotropica. Questo è il principio preciso dietro la Pressatura Isostatica a Freddo (CIP).

In un sistema CIP, la polvere viene posta in uno stampo flessibile, che viene poi immerso in un fluido. Questo fluido viene pressurizzato, trasmettendo quella pressione perfettamente e uniformemente a ogni superficie dello stampo. Il risultato è un componente pre-sinterizzato ("verde") uniformemente denso, privo di stress interni e che possiede già una microstruttura fine superiore.

KINTEK: la soluzione ingegnerizzata per una compattazione uniforme

Le presse da laboratorio KINTEK, in particolare le nostre Pressatrici Isostatiche a Freddo, non sono solo un altro pezzo di attrezzatura; sono l'incarnazione di questa soluzione. Sono state progettate da zero per affrontare la fisica fondamentale della compattazione della polvere.

Mentre una pressa tradizionale lotta contro la fisica, una pressa isostatica KINTEK lavora con essa. I nostri sistemi forniscono il controllo preciso e uniforme della pressione necessario per:

- Eliminare direttamente la causa principale: Garantendo pressione isotropica, le nostre presse prevengono la formazione di gradienti di densità e stress interni fin dall'inizio.

- Costruire forza a livello particellare: Creano le condizioni ottimali per formare la microstruttura omogenea a grani fini responsabile della superiore resistenza, tenacità e affidabilità.

- Consentire geometrie complesse: Poiché la pressione è uniforme, puoi produrre con affidabilità forme complesse impossibili da realizzare con la pressatura uniaxiale senza introdurre punti deboli critici.

Le nostre presse sono progettate non come uno strumento di forza bruta, ma come uno strumento di precisione per darti controllo sui mattoni fondamentali delle prestazioni del tuo materiale.

Dal prevenire difetti all'ingegneria di nuove possibilità

Una volta eliminata la compattazione incoerente come variabile, passi dalla risoluzione reattiva dei problemi alla progettazione proattiva dei materiali. Invece di perdere tempo a diagnosticare i fallimenti, puoi concentrarti sul superare i limiti di ciò che è possibile.

Con i componenti verdi prevedibili e superiori prodotti da una pressa isostatica KINTEK, puoi:

- Accelerare i cicli di R&S: Smetti di inseguire fantasmi nel tuo processo. Ottieni risultati affidabili e ripetibili che ti permettono di prendere decisioni con fiducia e portare nuovi materiali sul mercato più velocemente.

- Produrre "l'impossibile": Crea con affidabilità componenti complessi per industrie esigenti come aerospaziale, impianti medici e difesa, dove la resistenza uniforme è imprescindibile.

- Massimizzare il potenziale del materiale: Sblocca la vera prestazione delle tue polveri avanzate, sapendo che la resistenza finale del componente riflette davvero la qualità del materiale e non è vittima di un processo difettoso.

Non stai più solo evitando il fallimento; stai ingegnerizzando proattivamente il successo dal livello delle particelle in su.

Smetti di lottare con risultati incoerenti e sblocca il vero potenziale dei tuoi materiali. Se sei stanco del ciclo di tentativi ed errori e sei pronto ad affrontare la causa principale del fallimento dei componenti, il nostro team è qui per aiutarti. Possiamo guidarti su come una pressa isostatica potrebbe rivoluzionare il tuo flusso di lavoro e aiutarti a raggiungere i tuoi obiettivi di progetto più ambiziosi. Discutiamo delle tue sfide specifiche di materiale e di come le nostre soluzioni ingegnerizzate di precisione possano offrirti un vantaggio definitivo. Contatta i nostri esperti.

Guida Visiva

Prodotti correlati

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Macchina isostatica a freddo del laboratorio elettrico per la stampa CIP

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Stampi di pressatura isostatica da laboratorio per lo stampaggio isostatico

Articoli correlati

- La leva in miniatura: la fisica e la psicologia della pressa da laboratorio compatta

- Come la pressatura isostatica a caldo ottimizza le prestazioni dei materiali per le applicazioni industriali

- Come la pressatura isostatica a caldo trasforma la produzione ad alte prestazioni

- Oltre la Forza Bruta: La Fisica Elegante della Pressatura Isostatica a Freddo

- La fisica della coerenza: come le presse idrauliche superano l'errore umano