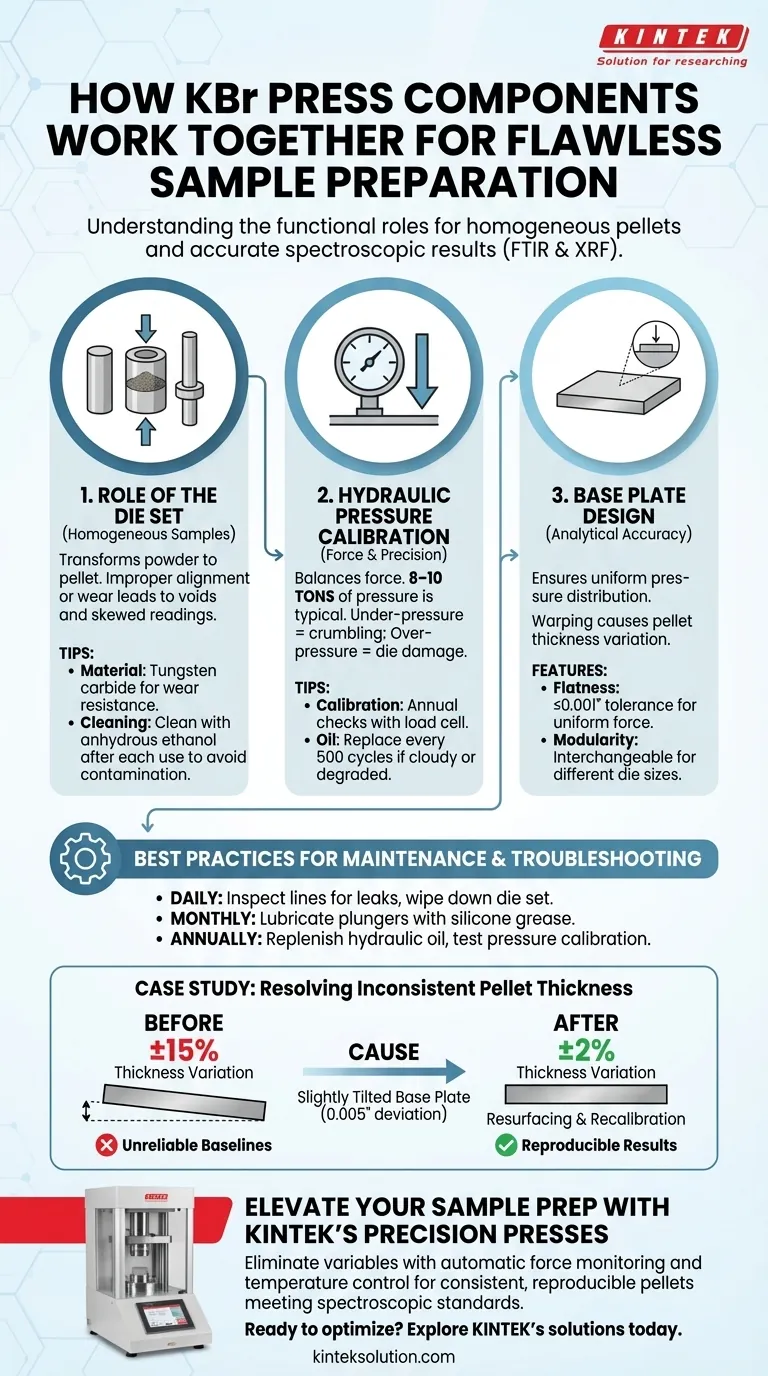

Comprendere il ruolo funzionale di ciascun componente di una pressa KBr non è solo una questione tecnica: è la chiave per produrre pellet omogenei che forniscano risultati spettroscopici accurati. Sia che stiate preparando campioni per l'analisi FTIR o XRF, la sinergia tra la matrice, il sistema idraulico e la piastra di base determina l'affidabilità dei vostri dati. Ecco come funzionano questi componenti e come mantenerli per ottenere prestazioni costanti.

Conoscere i componenti della pressa KBr per una preparazione affidabile del pellet

Ruolo dello stampo per ottenere campioni omogenei

Il set di stampi (uno stampo cilindrico e due pistoni) è il punto in cui il campione si trasforma da polvere a pellet. Le ricerche dimostrano che un allineamento scorretto dello stampo o pistoni usurati possono introdurre vuoti o crepe, alterando le letture spettroscopiche. Per ottenere risultati ottimali:

- Scelta del materiale: Gli stampi in carburo di tungsteno resistono all'usura meglio dell'acciaio per i laboratori ad alta produttività.

- Protocollo di pulizia: I residui di KBr o di materiale del campione compromettono l'integrità del pellet. Pulire con etanolo anidro dopo ogni utilizzo.

Calibrazione della pressione idraulica: Equilibrio tra forza e precisione

La maggior parte delle presse KBr applica 8-10 tonnellate di pressione ma il requisito esatto dipende dalla composizione del campione. I pellet sottoposti a una pressione insufficiente si sbriciolano; quelli sottoposti a una pressione eccessiva rischiano di danneggiare lo stampo. Suggerimenti per i professionisti:

- Controlli di calibrazione: Utilizzare una cella di carico ogni anno per verificare l'accuratezza della pressione.

- Manutenzione dell'olio idraulico: L'olio torbido o degradato riduce la consistenza della forza. Sostituirlo ogni 500 cicli o secondo le linee guida del produttore.

Design della piastra di base e suo impatto sulla precisione analitica

Una piastra di base deformata o disallineata crea una distribuzione della pressione non uniforme, un fattore comunemente responsabile delle variazioni di spessore dei pellet. Le principali caratteristiche di progettazione da ricercare sono

- Planarità del terreno La tolleranza di ≤0,001" garantisce una forza uniforme.

- Modularità: Le piastre intercambiabili si adattano a stampi di diverse dimensioni.

Migliori pratiche per la manutenzione e la risoluzione dei problemi

- Giornaliero: Ispezionare le linee idrauliche per verificare l'assenza di perdite e pulire il set di stampi.

- Mensile: Lubrificare gli stantuffi con grasso al silicone per evitare che si attacchino.

- Annualmente: Rifornire l'olio idraulico e verificare la taratura della pressione.

Caso di studio: Risoluzione dello spessore incoerente dei pellet

Un laboratorio di materiali ha notato variazione di spessore del ±15% nei loro pellet KBr, che portava a linee di base FTIR inaffidabili. La causa principale? Una piastra di base leggermente inclinata (deviazione di 0,005"). Dopo aver riverniciato la piastra e ricalibrato la pressa, la variazione è scesa a ±2% .

Migliorare la preparazione dei campioni con le presse di precisione KINTEK

Perché lottare con le regolazioni manuali o con le congetture? Le presse da laboratorio presse automatiche da laboratorio integrano il monitoraggio della forza e il controllo della temperatura per eliminare le variabili di preparazione dei pellet. Per i laboratori che danno priorità alla riproducibilità, i nostri sistemi garantiscono che ogni pellet soddisfi gli standard spettroscopici, senza alcuno sforzo.

Siete pronti a ottimizzare la preparazione dei vostri campioni? Scoprite come le soluzioni ingegnerizzate di KINTEK possono ottimizzare il vostro flusso di lavoro.

Guida Visiva

Prodotti correlati

- Manuale Laboratorio pressa idraulica per pellet Laboratorio pressa idraulica

- Stampo per pressa ad anello da laboratorio per la preparazione dei campioni

- Manuale Laboratorio Pressa idraulica Laboratorio Pressa per pellet

- Macchina pressa idraulica riscaldata automatica Split con piastre riscaldate

- Laboratorio Split manuale riscaldato macchina pressa idraulica con piastre calde

Articoli correlati

- Oltre il Codice Articolo: La Psicologia dell'Approvvigionamento di Componenti per Presse da Laboratorio

- Più della Forza: La Psicologia della Pressione Ripetibile in Laboratorio

- La fisica della ripetibilità: perché le presse idrauliche sono il fondamento della coerenza in laboratorio

- Oltre la Scheda Tecnica: L'Infrastruttura Invisibile di una Pressa da Laboratorio

- Perché i tuoi pellet campione continuano a fallire: la variabile nascosta nella tua pressa da laboratorio