Il segnale nel rumore

Ogni tecnico di laboratorio riconosce la sensazione. Un vassoio di pellet che sono crepati, friabili o incoerenti. Una macchina che ronza diversamente, geme sotto carico o improvvisamente tace.

Il nostro istinto immediato è trovare un unico colpevole. Una matrice bloccata, una cinghia allentata, un lotto di materiale difettoso. Trattiamo il sintomo.

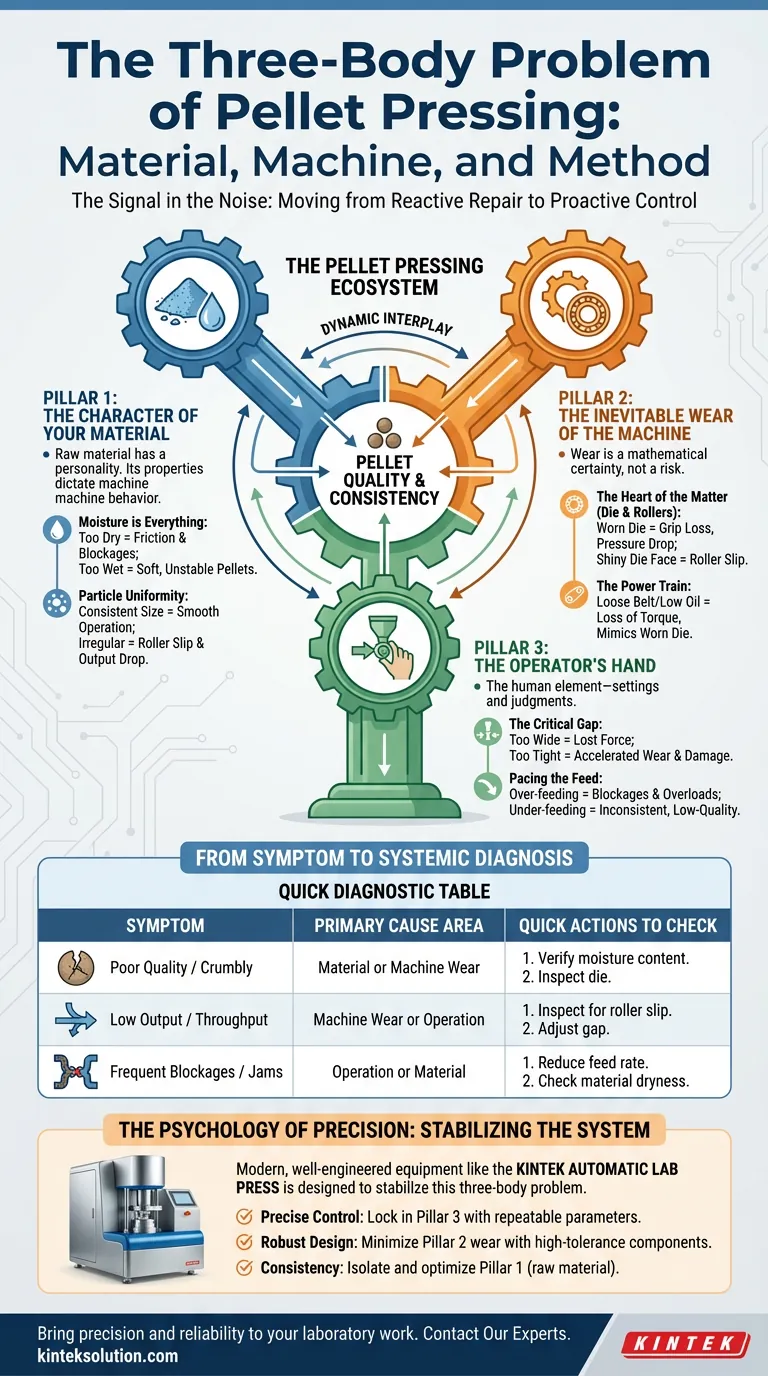

Ma la maggior parte dei guasti in una pressa per pellet non sono eventi isolati. Sono segnali: il risultato visibile di uno squilibrio più profondo nel sistema. La vera padronanza del processo non deriva dalla riparazione di ciò che è rotto, ma dalla comprensione dell'interazione costante e dinamica tra tre corpi principali: il materiale che si utilizza, la macchina stessa e il metodo di funzionamento.

Una struttura per la chiarezza: i tre pilastri

Vedere la propria pressa attraverso questa struttura a tre pilastri sposta la prospettiva dalla riparazione reattiva al controllo proattivo. Quasi ogni problema può essere ricondotto a uno squilibrio in una o più di queste aree.

Pilastro 1: Il carattere del tuo materiale

La materia prima non è un ingrediente passivo; ha una personalità. Le sue proprietà dettano come la macchina deve comportarsi.

-

L'umidità è tutto: Questa è la variabile più comune e la più influente. Troppo secco, e il materiale crea un'immensa frizione, causando blocchi e accelerando l'usura della matrice. Troppo umido, e non riesce a formare un legame adeguato, con conseguenti pellet morbidi e instabili che si sbriciolano sotto pressione.

-

Uniformità delle particelle: Una dimensione delle particelle coerente è non negoziabile per un funzionamento regolare. Particelle grandi e irregolari non fluiscono uniformemente nei fori della matrice. Ciò fa sì che i rulli scivolino sul materiale invece di afferrarlo ed estrarlo, portando a un drastico calo della produzione.

Pilastro 2: L'inevitabile usura della macchina

Una pressa da laboratorio è un crogiolo di forza. Concentra un'energia immensa in uno spazio molto piccolo. In questo ambiente, l'usura non è un rischio; è una certezza matematica che deve essere gestita.

-

Il cuore della questione (matrice e rulli): La matrice e i rulli sono i principali punti di contatto. Man mano che si usurano, la loro precisa geometria si degrada. L'aderenza diminuisce, la pressione cala e la macchina inizia a slittare. Una faccia della matrice lucida e levigata è un segno rivelatore che i rulli stanno scivolando, non lavorando.

-

Il gruppo di trasmissione: La potenza del motore è inutile se non raggiunge i rulli. Una cinghia di trasmissione allentata o un basso livello di olio nel riduttore possono creare una perdita di coppia che imita perfettamente i sintomi di una matrice usurata, portandoti in una caccia diagnostica infruttuosa.

Pilastro 3: La mano dell'operatore

Questo pilastro rappresenta l'elemento umano: le impostazioni e i giudizi che prendi durante il funzionamento.

-

Lo spazio critico: Lo spazio tra i rulli e la matrice è un gioco di micron. Troppo ampio, e si perde la forza di compressione necessaria. Troppo stretto, e si crea un contatto metallo su metallo che accelera catastroficamente l'usura e può distruggere i cuscinetti.

-

Ritmo dell'alimentazione: L'alimentazione eccessiva è la causa più comune di blocchi. Stai forzando più materiale nel sistema di quanto possa fisicamente elaborare, causando sovraccarichi del motore e tappi nella matrice. L'alimentazione insufficiente è ugualmente inefficiente, affamando la matrice e producendo pellet incoerenti e di bassa qualità.

Dalla diagnosi dei sintomi alla diagnosi sistemica

Con questo modello a tre pilastri, possiamo diagnosticare i problemi comuni in modo più intelligente.

Sintomo: Pellet friabili o di scarsa qualità

Questo è fondamentalmente un fallimento della compattazione.

- Primo sospettato: Contenuto di umidità del materiale. Sempre.

- Secondo sospettato: Una matrice "stanca". Nel tempo, i fori della matrice si allargano, riducendo il rapporto di compressione. La matrice potrebbe dover essere sostituita.

Sintomo: Bassa produzione e produttività

Ciò indica che il materiale non viene estruso in modo efficiente.

- Primo sospettato: Slittamento dei rulli. Controllare la superficie lucida della matrice.

- Secondo sospettato: Rivestimenti dei rulli usurati o spazio rullo-matrice errato.

- Terzo sospettato: Materiale troppo secco o macinato male, che impedisce una corretta aderenza.

Sintomo: Blocchi frequenti della macchina

Ciò accade quando la forza di estrusione richiesta supera la forza disponibile della macchina.

- Primo sospettato: Velocità di alimentazione errata. Stai cercando di fare troppo, troppo velocemente.

- Secondo sospettato: Eccessiva frizione nella matrice, solitamente dovuta a materiale troppo secco.

La psicologia della precisione

La sfida è che questi tre pilastri sono interconnessi. Una variazione nell'umidità del materiale (Pilastro 1) potrebbe richiedere una regolazione della velocità di alimentazione (Pilastro 3). Una matrice usurata (Pilastro 2) può rendere il sistema molto più sensibile a piccole incoerenze del materiale (Pilastro 1).

È qui che il design dell'attrezzatura fa una differenza fondamentale. Inseguire la coerenza con una macchina imprecisa o inaffidabile è una ricetta per la frustrazione. Stai costantemente combattendo con la macchina invece di concentrarti sul materiale e sul processo.

Le attrezzature moderne e ben progettate come la pressa da laboratorio automatica KINTEK sono progettate per stabilizzare questo problema dei tre corpi.

- Controllo preciso: Forniscono un controllo esatto e ripetibile sui parametri operativi, bloccando efficacemente il Pilastro 3.

- Design robusto: Costruite con componenti ad alta tolleranza e materiali durevoli, minimizzano la variabile di usura della macchina, rafforzando il Pilastro 2.

- Coerenza: Fornendo una piattaforma stabile e affidabile, consentono di isolare e ottimizzare la variabile più importante: la materia prima.

Questo trasforma la risoluzione dei problemi da un'arte caotica a una scienza disciplinata.

Tabella diagnostica rapida

| Sintomo | Area di causa primaria | Azioni rapide da controllare |

|---|---|---|

| Scarsa qualità / Friabile | Materiale o usura della macchina | 1. Verificare il contenuto di umidità. 2. Ispezionare la matrice. |

| Bassa produzione / Produttività | Usura della macchina o funzionamento | 1. Ispezionare per slittamento dei rulli. 2. Regolare lo spazio. |

| Blocchi / Guasti frequenti | Funzionamento o materiale | 1. Ridurre la velocità di alimentazione. 2. Controllare l'essiccazione del materiale. |

In definitiva, ottenere pellet perfetti significa portare un sistema complesso in equilibrio. Richiede di vedere oltre il sintomo immediato e di comprendere le forze interconnesse in gioco. Padroneggiando la relazione tra materiale, macchina e metodo, si passa dal semplice utilizzo di una pressa alla direzione di un processo preciso e prevedibile.

Se stai cercando di portare questo livello di precisione e affidabilità nel tuo lavoro di laboratorio, possiamo aiutarti a specificare l'attrezzatura giusta per le tue sfide uniche. Contatta i nostri esperti

Guida Visiva

Prodotti correlati

- Pressa idraulica da laboratorio Pressa per pellet da laboratorio Pressa per batteria a bottone

- Laboratorio pressa idraulica 2T laboratorio Pellet Press per KBR FTIR

- Laboratorio idraulico Split elettrico Lab Pellet Press

- Macchina pressa idraulica riscaldata ad alta temperatura automatica con piastre riscaldate per il laboratorio

- Assemblare lo stampo per pressa cilindrica da laboratorio per l'uso in laboratorio

Articoli correlati

- Il Primo Principio: Perché l'Installazione di una Pressa da Laboratorio Governa un Decennio di Dati

- Perché i tuoi pellet campione continuano a fallire: la variabile nascosta nella tua pressa da laboratorio

- Dalla Polvere alla Perfezione: La Fisica delle Analisi Affidabili

- Il paradosso del piatto: perché più grande non è sempre meglio nelle presse da laboratorio

- Oltre le Tonnellate: L'Arte Sottile di Specificare una Pressa da Laboratorio