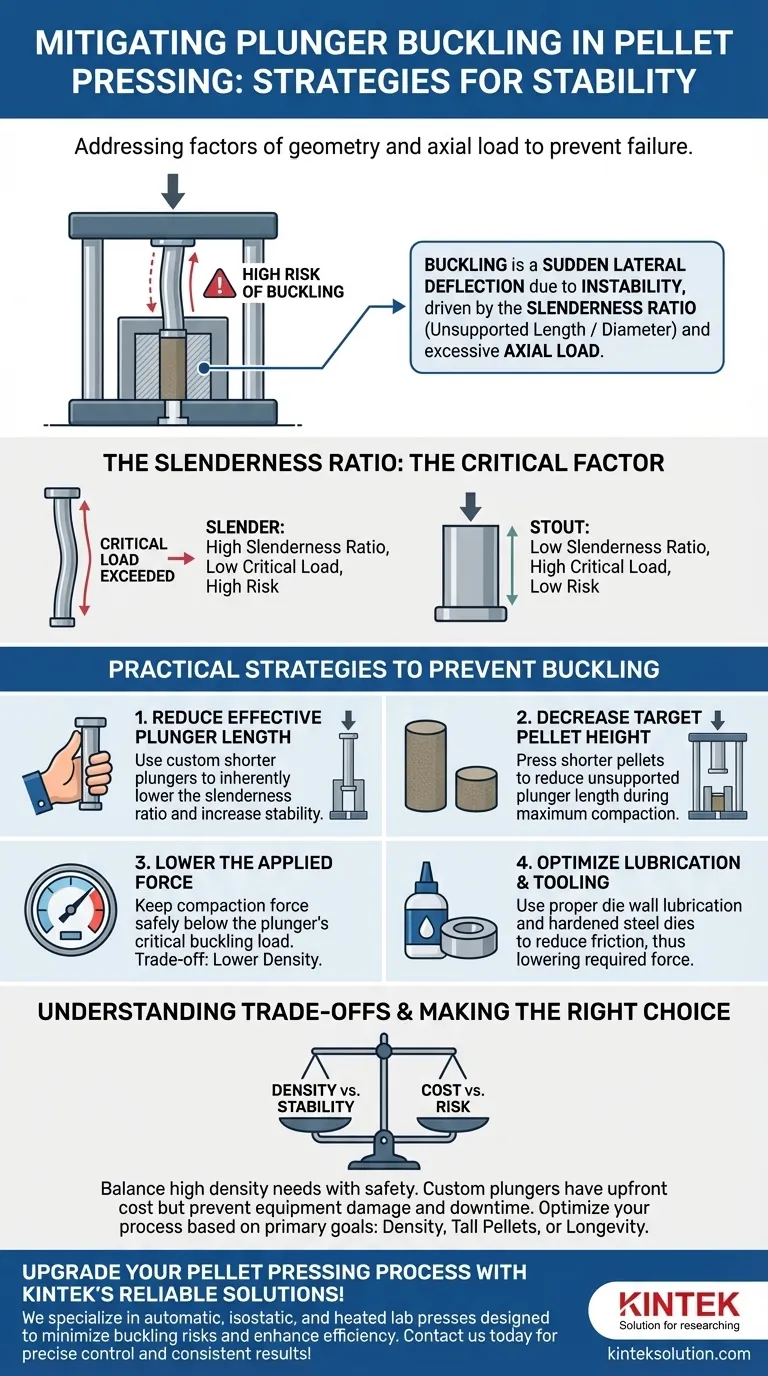

Per mitigare lo svergolamento dello stantuffo durante la pressatura delle pastiglie, è necessario affrontare direttamente i fattori che causano questa instabilità: la geometria dello stantuffo e il carico assiale che deve sopportare. I metodi più efficaci consistono nel diminuire la forza di compattazione applicata, ridurre l'altezza finale della pastiglia o utilizzare uno stantuffo personalizzato e più corto. Queste modifiche sono fondamentali per prevenire il cedimento strutturale e garantire l'integrità sia delle apparecchiature che del campione.

Lo svergolamento è fondamentalmente un fallimento della stabilità, non solo della resistenza del materiale. Il rischio è guidato dal rapporto snellezza dello stantuffo: la sua lunghezza libera effettiva rispetto al suo diametro. L'obiettivo principale è ridurre al minimo questo rapporto o ridurre la forza di compressione che agisce su di esso.

La fisica dello svergolamento dello stantuffo

Comprendere perché uno stantuffo si svercola è il primo passo per prevenirlo. Il cedimento non è una flessione graduale, ma una deflessione laterale improvvisa e catastrofica che si verifica quando viene superata una specifica soglia di carico.

Cos'è lo svergolamento?

Immagina di premere su un righello di plastica in piedi sulla sua estremità. Con una piccola quantità di forza, rimane dritto. Ma non appena si applica abbastanza forza – il carico critico – questo scatta improvvisamente di lato. Questo è lo svergolamento.

Lo stesso principio si applica a uno stantuffo in uno stampo. Mentre comprime la polvere, agisce come una colonna snella sottoposta a un immenso carico assiale.

Il ruolo critico del rapporto snellezza

Il fattore più importante che determina il rischio di svergolamento è la snellezza dello stantuffo. Questo è il rapporto tra la sua lunghezza non supportata e la sua dimensione della sezione trasversale (tipicamente il diametro).

Uno stantuffo lungo e sottile è "snello" e altamente suscettibile allo svergolamento. Uno stantuffo corto e spesso è "robusto" e può sopportare forze compressive molto più elevate prima che lo svergolamento diventi un problema.

In che modo la forza di compattazione innesca il cedimento

Per una data geometria dello stantuffo, esiste una forza massima teorica che può sostenere prima di svergolarsi. Durante la pressatura delle pastiglie, la forza richiesta per compattare la polvere può superare facilmente questo carico critico se lo stantuffo è troppo lungo o se la densità target è troppo elevata.

Strategie pratiche per prevenire lo svergolamento

Le seguenti strategie affrontano direttamente la fisica dello svergolamento modificando la geometria dello stantuffo o le forze coinvolte nel processo.

Strategia 1: Ridurre la lunghezza effettiva dello stantuffo

Questo è il metodo più diretto ed efficace. Uno stantuffo più corto ha un rapporto snellezza inferiore ed è intrinsecamente più stabile. Se si premono costantemente pastiglie che lasciano una lunga sezione dello stantuffo non supportata, l'utilizzo di uno stantuffo personalizzato e più corto è la soluzione migliore.

Strategia 2: Diminuire l'altezza target della pastiglia

La pressatura di una pastiglia più alta richiede una maggiore corsa dello stantuffo, il che aumenta la lunghezza non supportata dello stantuffo nel momento della massima compattazione.

Riducendo l'altezza finale target della pastiglia, si garantisce che lo stantuffo sia meglio supportato dalle pareti dello stampo durante la fase di pressione più elevata dell'operazione, riducendo efficacemente la sua snellezza.

Strategia 3: Ridurre la forza applicata

Ridurre direttamente la forza massima di compattazione la manterrà ben al di sotto del carico critico di svergolamento dello stantuffo.

Tuttavia, ciò comporta spesso un compromesso con la qualità della pastiglia, poiché una forza inferiore può comportare una densità e una resistenza inferiori. Questo approccio è più efficace se combinato con altre strategie.

Strategia 4: Ottimizzare la lubrificazione e gli utensili

L'attrito tra la polvere e la parete dello stampo si oppone alla forza di compattazione. Un attrito maggiore significa che è necessario applicare più forza per ottenere la densità desiderata, aumentando così il rischio di svergolamento.

L'utilizzo di una adeguata lubrificazione delle pareti dello stampo e di stampi lisci in acciaio temprato riduce questo attrito. Ciò consente di raggiungere la densità target con una forza applicata inferiore, riducendo direttamente lo stress sullo stantuffo.

Comprendere i compromessi

L'implementazione di queste strategie richiede il bilanciamento di obiettivi contrastanti. Riconoscere questi compromessi è fondamentale per ottimizzare l'intero processo.

Densità della pastiglia rispetto alla stabilità dello stantuffo

Il conflitto più comune è tra il raggiungimento di un'alta densità della pastiglia e la garanzia della sicurezza dello stantuffo. Densità più elevate richiedono forze maggiori, il che aumenta il rischio di svergolamento. È necessario trovare la forza ottimale che produce una pastiglia accettabile senza mettere a rischio gli utensili.

Costo degli utensili rispetto al rischio operativo

Ordinare uno stantuffo più corto personalizzato comporta un costo iniziale e un tempo di consegna. Tuttavia, questo investimento può essere facilmente compensato prevenendo il costo di uno stantuffo standard rotto, di un campione rovinato e di tempi di fermo operativi significativi.

Rendimento rispetto all'affidabilità del processo

Tentare di produrre pastiglie molto alte può sembrare efficiente, ma aumenta notevolmente la probabilità di un cedimento per svergolamento. La ricerca di una maggiore produttività può portare a una minore affidabilità complessiva e una minore resa se i guasti alle apparecchiature diventano comuni.

Fare la scelta giusta per il tuo processo

La strategia ideale dipende dall'obiettivo principale dell'operazione di pressatura delle pastiglie.

- Se il tuo obiettivo principale è massimizzare la densità della pastiglia: Dai priorità all'utilizzo dello stantuffo più corto possibile e assicurati che lo stampo sia adeguatamente lubrificato per ridurre al minimo la forza di compattazione richiesta.

- Se il tuo obiettivo principale è produrre pastiglie alte: Devi mitigare il rischio intrinseco utilizzando stantuffi di diametro maggiore (se lo stampo lo consente) e controllando meticolosamente la forza di pressatura per rimanere al di sotto del carico critico di svergolamento.

- Se il tuo obiettivo principale è la longevità e l'affidabilità delle apparecchiature: Standardizza le altezze delle pastiglie più corte, investi in utensili in acciaio temprato di alta qualità e implementa un rigoroso programma di lubrificazione e manutenzione.

Comprendendo che lo svergolamento è una sfida di geometria e stabilità, non solo di forza, puoi adattare strategicamente il tuo processo per risultati coerenti e affidabili.

Tabella riepilogativa:

| Strategia | Azione chiave | Beneficio principale |

|---|---|---|

| Ridurre la lunghezza dello stantuffo | Utilizzare stantuffi personalizzati più corti | Riduce il rapporto snellezza per la stabilità |

| Diminuire l'altezza della pastiglia | Pressare pastiglie più corte | Riduce la lunghezza non supportata e il rischio |

| Ridurre la forza applicata | Regolare la forza di compattazione | Impedisce il superamento del carico critico |

| Ottimizzare la lubrificazione | Utilizzare lubrificanti per pareti dello stampo | Riduce l'attrito e la forza richiesta |

Aggiorna il tuo processo di pressatura delle pastiglie con le affidabili macchine per presse da laboratorio KINTEK! Siamo specializzati in presse da laboratorio automatiche, presse isostatiche e presse da laboratorio riscaldate progettate per ridurre al minimo i rischi di svergolamento e migliorare l'efficienza del tuo laboratorio. Le nostre soluzioni garantiscono un controllo preciso, durata e risultati coerenti: contattaci oggi stesso tramite il nostro modulo di contatto per discutere come possiamo supportare le tue esigenze e prevenire guasti alle apparecchiature!

Guida Visiva

Prodotti correlati

- Pressa a pellet idraulica da laboratorio per la pressa da laboratorio XRF KBR FTIR

- Laboratorio idraulico pressa Lab Pellet Press macchina per Glove Box

- Laboratorio pressa idraulica 2T laboratorio Pellet Press per KBR FTIR

- Laboratorio idraulico Split elettrico Lab Pellet Press

- Macchina automatica della pressa idraulica del laboratorio per la produzione di pellet

Domande frequenti

- Come una pressa idraulica da laboratorio assiste nella caratterizzazione? Migliorare l'accuratezza di XRD e XPS con la pellettizzazione

- Quali sono alcune applicazioni specializzate delle presse idrauliche per pellet? Migliorare la precisione nello sviluppo di catalizzatori e materiali per batterie

- Che ruolo svolge una pressa idraulica nella spettroscopia FTIR? Trasformare i solidi in pellet di KBr trasparenti per un'analisi accurata

- Quale ruolo svolge una pressa idraulica da laboratorio nella preparazione delle polveri di carbonato? Ottimizza la tua analisi del campione

- Quali sono le caratteristiche delle presse idrauliche per la preparazione di pellet XRF? Aumenta l'efficienza ad alta produttività del tuo laboratorio