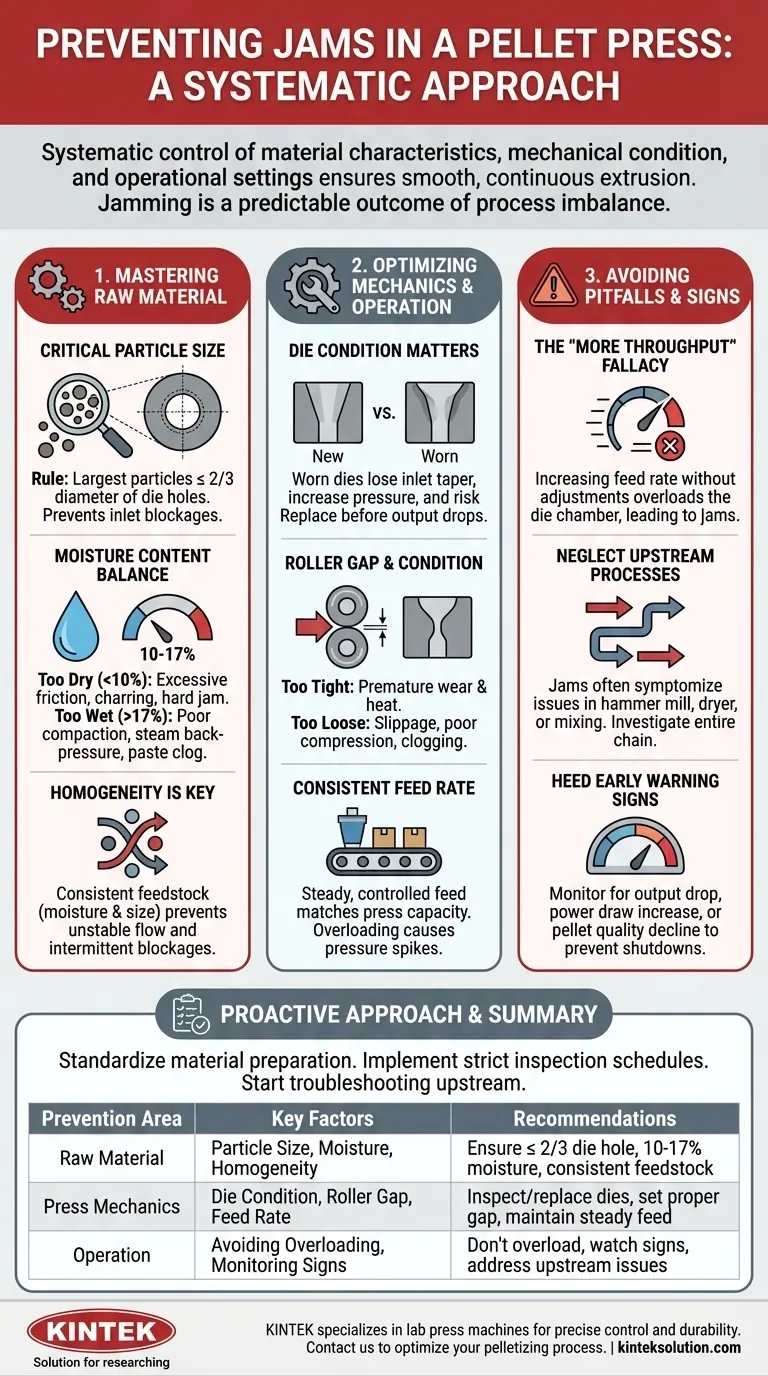

Prevenire l'inceppamento in una pressa per pellet si ottiene controllando sistematicamente tre aree fondamentali: le caratteristiche della materia prima, la condizione meccanica della pressa e le impostazioni operative. Il nucleo di questa strategia consiste nell'assicurare che la materia prima abbia la corretta dimensione delle particelle e il giusto contenuto di umidità, e che la matrice e i rulli siano mantenuti in condizioni ottimali per consentire un'estrusione fluida e continua.

L'inceppamento non è un guasto meccanico casuale; è il risultato prevedibile di uno squilibrio nel processo di pellettizzazione. La vera prevenzione richiede di considerare la pressa per pellet come la fase finale di un sistema integrato, dove la preparazione del materiale a monte è tanto critica quanto la pressa stessa.

Padroneggiare la Materia Prima: La Prima Linea di Difesa

La qualità e la consistenza della materia prima sono i fattori più significativi per prevenire gli inceppamenti. Un problema che si manifesta nella pressa spesso origina dalla fase di preparazione del materiale.

Il Ruolo Critico della Dimensione delle Particelle

La dimensione delle particelle della materia prima deve essere significativamente inferiore al diametro dei fori della matrice di pellettizzazione. Particelle grandi possono bloccare fisicamente l'ingresso della matrice, creando un'ostruzione che degenera rapidamente in un inceppamento completo.

Come regola generale, il materiale dovrebbe essere macinato in modo tale che le particelle più grandi non superino i due terzi del diametro dei fori della matrice. Ciò assicura un percorso libero per il materiale affinché scorra dentro e attraverso il canale di compressione.

La Scienza del Contenuto di Umidità

L'umidità è una delle variabili più fraintese nella pellettizzazione. Agisce sia come lubrificante che come agente legante, e trovare il giusto equilibrio è essenziale.

Troppo secco (tipicamente inferiore al 10-12% per la biomassa legnosa) provoca attrito e calore eccessivi. Ciò può causare la carbonizzazione e l'indurimento del materiale all'interno della matrice, creando un potente inceppamento difficile da sbloccare.

Troppo umido (tipicamente superiore al 15-17%) impedisce una corretta compattazione. Il vapore generato durante la compressione non riesce a fuoriuscire efficacemente, creando una contropressione e trasformando il materiale in una pasta che intasa la matrice invece di essere estrusa.

L'Omogeneità è Non Negoziabile

Una materia prima incoerente con livelli di umidità variabili o un'ampia gamma di dimensioni delle particelle causerà un funzionamento instabile. Sacche di materiale umido o agglomerati di particelle grandi interromperanno il flusso e la pressione costanti all'interno della matrice, portando a ostruzioni intermittenti e all'inceppamento finale.

Ottimizzazione della Meccanica e del Funzionamento della Pressa

Anche con materiale perfetto, una pressa mal mantenuta o utilizzata in modo errato sarà soggetta a inceppamenti.

La Matrice: Il Tuo Componente Più Critico

La condizione della matrice di pellettizzazione è fondamentale. Nel tempo, la costante abrasione provoca un'usura che ne modifica fondamentalmente la geometria e le prestazioni.

Una matrice usurata perde la forma rastremata dei suoi fori di ingresso. Ciò rende molto più difficile per i rulli forzare il materiale nel canale di compressione, aumentando notevolmente la pressione richiesta e la probabilità di un inceppamento. Ispezionare regolarmente le matrici per l'usura e sostituirle prima che la produzione diminuisca o che il consumo di energia aumenti drasticamente.

Spazio e Condizione dei Rulli

Lo spazio impostato tra i rulli e la superficie della matrice è critico. Se lo spazio è troppo stretto, causerà un'usura prematura sia sui rulli che sulla matrice e può generare calore eccessivo. Se lo spazio è troppo lasco, i rulli slitteranno sul materiale invece di forzarlo nella matrice, portando a una scarsa compressione e a intasamenti.

Mantenere una Velocità di Alimentazione Costante

Sovraccaricare la pressa alimentando il materiale troppo velocemente è una via diretta verso un inceppamento. Il sistema ha bisogno di tempo per comprimere ed estrudere il materiale. Una velocità di alimentazione costante e controllata che corrisponda alla capacità della pressa assicura una pressione e una temperatura stabili, che sono le pietre angolari di un funzionamento fluido.

Comprendere le Insidie Comuni

Evitare gli inceppamenti spesso significa evitare errori operativi comuni che creano instabilità.

La Falsa Ipotesi del "Più Rendimento"

Tentare di aumentare la produzione semplicemente aumentando la velocità di alimentazione senza regolare altri parametri è la causa più comune di inceppamenti. Questo sovraccarica la camera della matrice, creando più pressione e attrito di quanto il sistema possa sopportare.

Trascurare i Processi a Monte

Concentrare gli sforzi di risoluzione dei problemi esclusivamente sulla pressa per pellet è un errore critico. Un inceppamento è spesso un sintomo di un problema a monte: un mulino a martelli incoerente, un essiccatore difettoso o un lotto di materia prima mal miscelato. Indagare sempre sull'intera catena di processo.

Ignorare i Primi Segnali di Avvertimento

Una pressa raramente si inceppa senza preavviso. Gli indicatori chiave di un problema imminente includono una notevole diminuzione della produzione, un graduale aumento del prelievo di potenza del motore (amperaggio) o un calo della qualità dei pellet. Affrontare questi segnali precocemente può prevenire un costoso fermo macchina.

Come Applicare Questo alla Tua Operatività

Usa questa guida per passare da un approccio reattivo a uno proattivo per la manutenzione della tua linea di pellettizzazione.

- Se la tua priorità principale è una produzione costante: Standardizza il tuo processo di preparazione del materiale per garantire che ogni lotto abbia una distribuzione coerente delle dimensioni delle particelle e un contenuto di umidità strettamente controllato.

- Se la tua priorità principale è prolungare la vita dell'attrezzatura: Implementa un programma rigoroso per ispezionare e misurare l'usura della matrice e controllare gli spazi tra i rulli, sostituendo i componenti prima che causino stress operativo.

- Se stai risolvendo problemi di inceppamenti frequenti: Inizia la tua indagine all'inizio del processo, con la materia prima, prima ancora di toccare la pressa per pellet stessa.

Trattando la pellettizzazione come un sistema olistico, si passa dal reagire agli inceppamenti all'ingegnerizzare un processo per una produzione continua e affidabile.

Tabella Riassuntiva:

| Area di Prevenzione | Fattori Chiave | Raccomandazioni |

|---|---|---|

| Materia Prima | Dimensione Particelle, Contenuto Umidità, Omogeneità | Assicurare particelle ≤ 2/3 diametro foro matrice; mantenere umidità 10-17%; usare materia prima consistente |

| Meccanica Pressa | Condizione Matrice, Spazio Rulli, Velocità Alimentazione | Ispezionare e sostituire matrici usurate; impostare spazio rulli appropriato; mantenere velocità di alimentazione costante |

| Funzionamento | Evitare Sovraccarico, Monitorare Segnali | Non sovraccaricare; osservare cali di produzione o aumenti di potenza; affrontare problemi a monte |

Stai riscontrando problemi con gli inceppamenti delle presse per pellet? KINTEK è specializzata in macchine da laboratorio, comprese presse da laboratorio automatiche, presse isostatiche e presse da laboratorio riscaldate, progettate per offrire controllo preciso e durata per le tue esigenze di laboratorio. La nostra esperienza può aiutarti a ottimizzare il tuo processo di pellettizzazione, ridurre i tempi di inattività e migliorare la produttività. Contattaci oggi per scoprire come le nostre soluzioni possono avvantaggiare la tua attività!

Guida Visiva

Prodotti correlati

- Macchina automatica della pressa idraulica del laboratorio per la produzione di pellet

- Laboratorio idraulico Split elettrico Lab Pellet Press

- Pressa a pellet idraulica da laboratorio per la pressa da laboratorio XRF KBR FTIR

- Laboratorio pressa idraulica 2T laboratorio Pellet Press per KBR FTIR

- Laboratorio idraulico pressa Lab Pellet Press macchina per Glove Box

Domande frequenti

- Qual è il significato del controllo della pressione uniassiale per pellet di elettroliti solidi a base di bismuto? Migliora l'accuratezza del laboratorio

- Come si usa una pressa idraulica manuale per pastiglie? Padroneggiare la Preparazione Precisa dei Campioni per un'Analisi Accurata

- Qual è la forza di pressatura raccomandata per le pastiglie di KBr? Ottenere risultati chiari in spettroscopia IR

- Come aiuta una pressa idraulica la preparazione dei campioni per l'analisi XRF? Creare Pastiglie Accurate e Omogenee

- Quali precauzioni di sicurezza devono essere adottate durante l'uso di una pressa idraulica per pellet? Garantire operazioni di laboratorio sicure ed efficienti