Nelle presse per pastiglie, la costanza è il fondamento di risultati affidabili. I piani riscaldati sono il meccanismo principale per raggiungere questa costanza applicando una temperatura precisa e uniforme durante la compattazione. Questa energia termica controllata assicura che ogni pastiglia sia formata in condizioni identiche, eliminando le variazioni di temperatura che altrimenti influenzerebbero la forza, la densità e l'integrità strutturale della pastiglia finale.

Il contributo fondamentale di un piano riscaldato è quello di rimuovere la temperatura come variabile dall'equazione di pressatura. Assicurando che ogni campione sperimenti esattamente lo stesso profilo termico, i piani riscaldati trasformano il processo da un'approssimazione in una scienza ripetibile, che è la pietra angolare di tutti i seri lavori di garanzia della qualità e analisi.

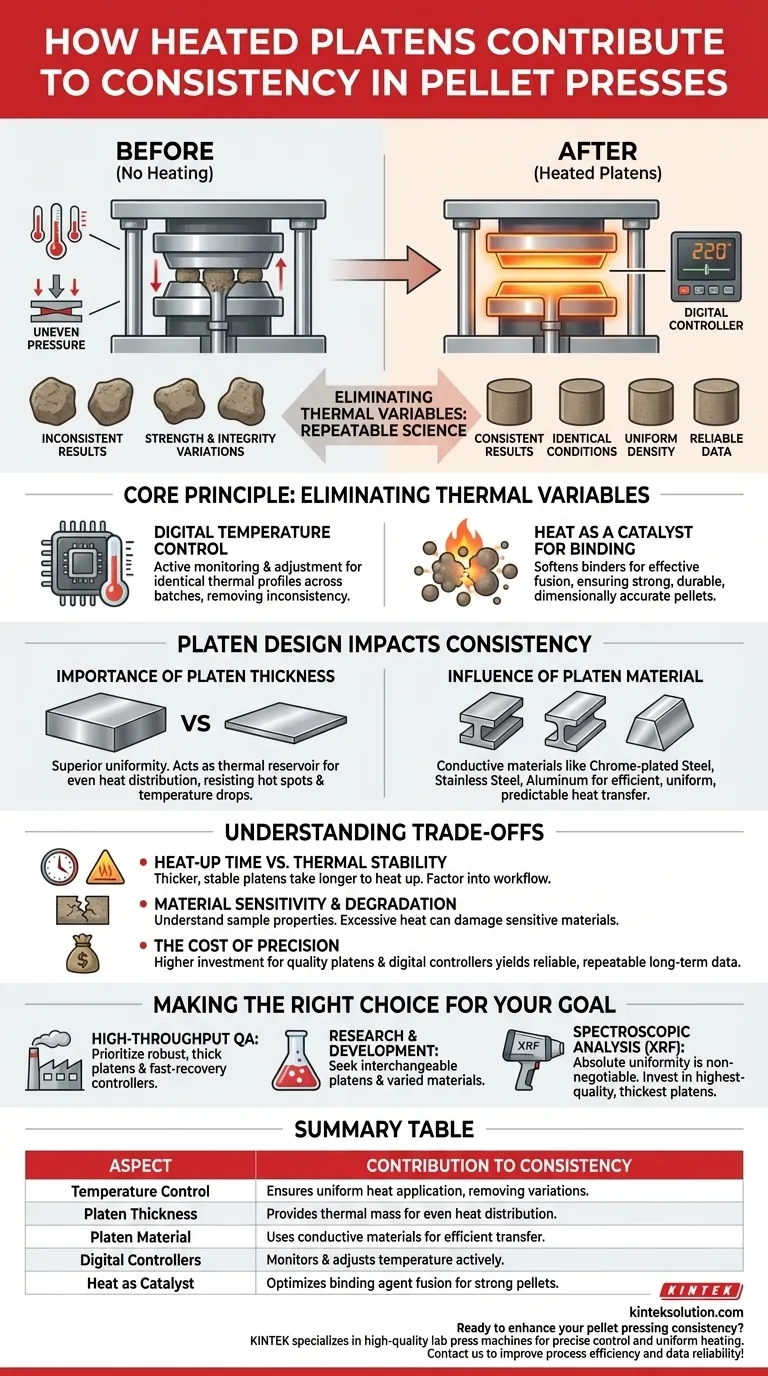

Il Principio Fondamentale: Eliminare le Variabili Termiche

L'obiettivo di qualsiasi operazione di pressatura di alta qualità è la ripetibilità. I piani riscaldati raggiungono questo obiettivo creando un ambiente termico stabile e uniforme, che influenza direttamente le proprietà fisiche della pastiglia finita.

Il Ruolo del Controllo Digitale della Temperatura

I moderni piani riscaldati si affidano a controllori digitali precisi. Questi sistemi monitorano e regolano costantemente la temperatura del piano, prevenendo le fluttuazioni che possono verificarsi durante un ciclo di pressatura o tra diversi lotti.

Questa gestione attiva assicura che il calore applicato alla prima pastiglia del giorno sia identico a quello dell'ultima, eliminando una delle principali fonti di inconsistenza.

Il Calore come Catalizzatore per il Legame

Per molti materiali, il calore agisce come catalizzatore. Può ammorbidire gli agenti leganti o il materiale stesso, consentendo alle particelle di fondersi più efficacemente sotto pressione.

Se la temperatura è troppo bassa, il legame sarà debole. Se è troppo alta, il campione potrebbe essere danneggiato. Un piano riscaldato controllato con precisione garantisce la temperatura ottimale per pastiglie forti, durevoli e dimensionalmente accurate ogni volta.

Come il Design del Piano Influisce sulla Costanza

Le caratteristiche fisiche del piano stesso sono altrettanto importanti quanto il controllore che lo riscalda. Il design e la scelta del materiale influenzano direttamente l'efficacia e l'uniformità con cui il calore viene trasferito al campione.

L'Importanza dello Spessore del Piano

I piani più spessi offrono una uniformità di temperatura superiore. Agiscono come un serbatoio termico, trattenendo una grande quantità di energia termica e distribuendola uniformemente sulla loro superficie.

Pensa a una pentola di alta qualità con fondo spesso. Resiste ai punti caldi e mantiene una temperatura costante anche quando un oggetto freddo (il tuo campione) viene posto su di essa. Questa massa termica previene cali significativi di temperatura e garantisce risultati costanti.

L'Influenza del Materiale del Piano

I piani sono tipicamente realizzati con materiali durevoli e termoconduttori come acciaio cromato, acciaio inossidabile o alluminio. La chiave è che il materiale deve trasferire il calore in modo efficiente e uniforme.

Mentre l'acciaio offre un'eccellente durabilità, altri materiali come le ceramiche potrebbero essere scelti per specifiche inerzie chimiche o proprietà termiche richieste per esperimenti specializzati. La costanza deriva dall'uso di un materiale di alta qualità che si comporta in modo prevedibile.

Comprendere i Compromessi

Sebbene essenziale per la costanza, l'implementazione di piani riscaldati comporta considerazioni pratiche e potenziali limitazioni che devono essere gestite.

Tempo di Riscaldamento vs. Stabilità Termica

Esiste un compromesso diretto tra velocità e stabilità. I piani più spessi e stabili impiegano più tempo per raggiungere la temperatura desiderata. Per ambienti ad alta produttività, questo tempo di riscaldamento iniziale deve essere considerato nel flusso di lavoro.

Sensibilità e Degradazione del Materiale

Il calore non è una soluzione universale. Molti materiali sono termosensibili e possono essere danneggiati, degradati o alterati fondamentalmente da un calore eccessivo.

È fondamentale comprendere le proprietà del materiale del campione prima di applicare calore. Una temperatura impostata in modo errato può rovinare un campione e produrre risultati fuorvianti, vanificando l'intero scopo del processo.

Il Costo della Precisione

Il raggiungimento di alti livelli di costanza richiede un investimento. Le presse dotate di piani spessi di alta qualità e controllori digitali precisi sono più costose rispetto ai modelli più semplici e non riscaldati. Questo costo iniziale deve essere bilanciato con il valore a lungo termine di dati affidabili e ripetibili.

Fare la Scelta Giusta per il Tuo Obiettivo

La configurazione ottimale del piano riscaldato dipende interamente dalla tua specifica applicazione. Utilizza il tuo obiettivo primario per guidare la tua decisione.

- Se il tuo obiettivo principale è il controllo qualità ad alta produttività: Dai priorità alle presse con piani robusti e spessi e controllori digitali a recupero rapido per mantenere la costanza su molti campioni consecutivi.

- Se il tuo obiettivo principale è la ricerca e sviluppo: Cerca sistemi con piani intercambiabili realizzati con materiali diversi per adattarsi a un'ampia e imprevedibile gamma di tipi di campioni.

- Se il tuo obiettivo principale è la preparazione di campioni per analisi spettroscopiche (es. XRF): L'uniformità assoluta della temperatura è irrinunciabile, quindi investi nei piani di altissima qualità e più spessi disponibili per garantire una superficie del campione omogenea.

Controllando le dinamiche termiche della tua pressa, ottieni un controllo diretto sulla qualità e l'affidabilità del tuo prodotto finale.

Tabella Riepilogativa:

| Aspetto | Contributo alla Costanza |

|---|---|

| Controllo della Temperatura | Garantisce un'applicazione uniforme del calore, eliminando le variazioni per una formazione identica delle pastiglie |

| Spessore del Piano | Fornisce massa termica per una distribuzione uniforme del calore, prevenendo i punti caldi |

| Materiale del Piano | Utilizza materiali conduttivi come l'acciaio per un trasferimento di calore efficiente e prevedibile |

| Controllori Digitali | Monitorano e regolano attivamente la temperatura, mantenendo la stabilità tra i lotti |

| Il Calore come Catalizzatore | Ottimizza la fusione dell'agente legante, portando a pastiglie forti e durevoli |

Pronto a migliorare la costanza della tua pressatura di pastiglie? KINTEK è specializzata in presse da laboratorio di alta qualità, incluse presse da laboratorio automatiche, presse isostatiche e presse da laboratorio riscaldate progettate per un controllo preciso della temperatura e un riscaldamento uniforme. Le nostre attrezzature garantiscono risultati affidabili e ripetibili per i laboratori che si concentrano sulla garanzia della qualità e sul lavoro analitico. Contattaci oggi per scoprire come le nostre soluzioni possono migliorare l'efficienza del tuo processo e l'affidabilità dei tuoi dati!

Guida Visiva

Prodotti correlati

- Macchina pressa idraulica riscaldata ad alta temperatura automatica con piastre riscaldate per il laboratorio

- Macchina pressa idraulica automatica riscaldata con piastre calde per il laboratorio

- Laboratorio manuale riscaldato macchina pressa idraulica con piastre calde

- Pressa da laboratorio idraulica riscaldata manuale con piastre calde integrate Macchina pressa idraulica

- Laboratorio pressa idraulica 2T laboratorio Pellet Press per KBR FTIR

Domande frequenti

- Perché il controllo della temperatura ad alta precisione delle piastre riscaldanti di una pressa idraulica da laboratorio è fondamentale per la densificazione del legno?

- Qual è il ruolo di una pressa termica idraulica nei test sui materiali? Sblocca dati superiori per la ricerca e il controllo qualità

- Come viene controllata la temperatura della piastra riscaldante in una pressa idraulica da laboratorio? Ottenere precisione termica (20°C-200°C)

- Quale ruolo svolge una pressa da laboratorio riscaldata nella misurazione della diffusività del litio-ione? Ottimizzare la ricerca sulle batterie a stato solido

- Quali sono i requisiti tecnici chiave per una pressa a caldo? Padronanza della pressione e della precisione termica