La pressatura isostatica a freddo (CIP) raggiunge una superiore flessibilità geometrica utilizzando un mezzo fluido per applicare una pressione uniforme da tutte le direzioni contemporaneamente, piuttosto che la forza unidirezionale utilizzata nella pressatura uniassiale. Questo approccio omnidirezionale consente la densificazione di forme complesse e parti lunghe senza i gradienti di densità o i limiti del rapporto d'aspetto intrinseci alla compattazione con stampo rigido.

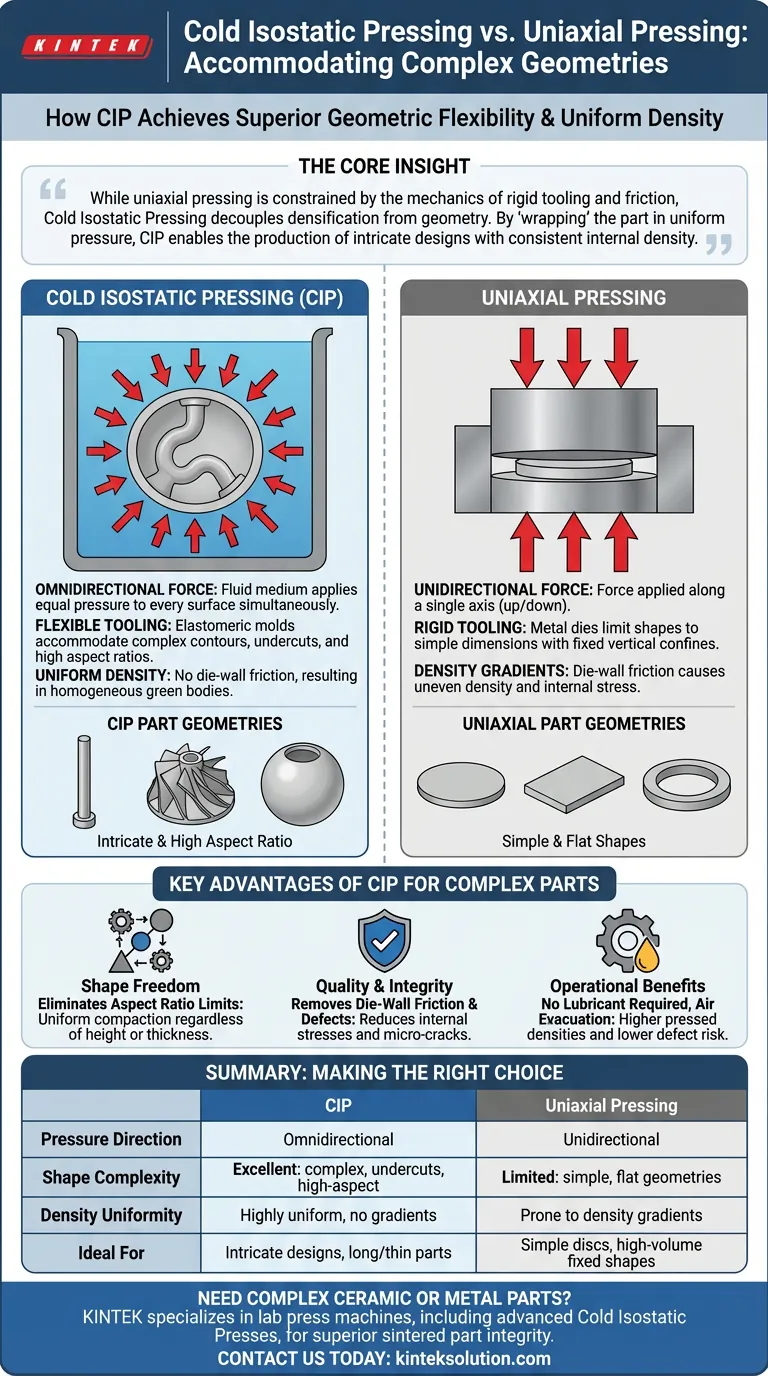

L'intuizione chiave Mentre la pressatura uniassiale è vincolata dalla meccanica degli utensili rigidi e dall'attrito, la pressatura isostatica a freddo disaccoppia la densificazione dalla geometria. "Avvolgendo" la parte con una pressione uniforme, la CIP consente la produzione di disegni intricati con densità interna costante, indipendentemente dall'altezza o dalla complessità del componente.

La meccanica dell'adattamento della forma

Forza omnidirezionale vs. unidirezionale

La pressatura uniassiale applica forza lungo un singolo asse (su e giù) utilizzando stampi superiori e inferiori rigidi. Ciò limita il processo a forme semplici con dimensioni fisse, come dischi o piastre piane.

Al contrario, la CIP utilizza un mezzo fluido (liquido o gas) per trasmettere la pressione. Questo fluido circonda completamente la parte, applicando una forza uguale su ogni superficie del componente contemporaneamente.

Il ruolo degli utensili flessibili

La pressatura uniassiale si basa su stampi rigidi che definiscono la forma finale ma limitano la libertà geometrica. La polvere deve essere in grado di fluire e comprimersi strettamente all'interno di questi confini verticali.

La CIP impiega stampi elastomerici (flessibili). Poiché lo stampo è malleabile e la pressione è idrostatica, l'utensile può adattarsi a contorni complessi e sottosquadri che sarebbero impossibili da estrarre da uno stampo metallico rigido.

Superare barriere geometriche specifiche

Eliminazione del limite del rapporto d'aspetto

Nella pressatura uniassiale, il rapporto tra sezione trasversale e altezza è un fattore limitante critico. Man mano che una parte diventa più alta e sottile, la trasmissione della pressione diminuisce, portando a una scarsa densificazione al centro.

La CIP rimuove completamente questo vincolo. Poiché la pressione viene applicata sia radialmente che assialmente, l'altezza o lo spessore della parte non ostacolano l'uniformità della compattazione.

Rimozione dell'attrito della parete dello stampo

Un importante vincolo geometrico nella pressatura uniassiale è l'attrito tra la polvere e le pareti rigide dello stampo. Questo attrito causa gradienti di densità, dove i bordi sono più densi del centro, creando stress interni.

La CIP elimina l'attrito della parete dello stampo poiché non vi è movimento relativo tra la polvere e lo stampo; lo stampo si muove *con* la polvere mentre si comprime. Ciò si traduce in una densità uniforme indipendentemente dalla complessità della forma della parte.

Impatto sulla qualità e sull'integrità della parte

Distribuzione uniforme della densità

Poiché la pressione viene applicata uniformemente all'intera area superficiale, la CIP produce un "corpo verde" (polvere compattata) con un'eccellente omogeneità. Questa uniformità è vitale per prevenire deformazioni o crepe durante la successiva fase di sinterizzazione.

Riduzione dei difetti interni

La natura unidirezionale della pressatura uniassiale genera spesso stress interni e micro-crepe dovute a una distribuzione non uniforme della pressione. Il metodo isostatico riduce significativamente questi stress interni, migliorando l'affidabilità meccanica del componente finito.

Differenze operative e compromessi

Requisiti di lubrificante

La pressatura uniassiale richiede spesso lubrificanti per le pareti dello stampo per mitigare l'attrito, il che può complicare il processo di sinterizzazione o limitare la densità raggiungibile.

La CIP evita completamente questo problema. L'eliminazione dei lubrificanti consente densità pressate più elevate e rimuove il rischio di difetti causati dalla rimozione del lubrificante.

Evacuazione dell'aria

L'aria intrappolata può compromettere l'integrità di forme complesse. Il processo CIP consente di evacuare l'aria dalla polvere sciolta prima della compattazione, una capacità che riduce ulteriormente i difetti di compattazione in polveri fragili o fini.

Fare la scelta giusta per il tuo obiettivo

Quando si sceglie tra questi due metodi, la geometria della parte finale è solitamente il fattore decisivo.

- Se il tuo obiettivo principale sono geometrie semplici e piatte: la pressatura uniassiale rimane una scelta semplice per forme standard come dischi di elettrodi o elettroliti dove è richiesto un alto throughput di dimensioni fisse.

- Se il tuo obiettivo principale sono parti complesse o ad alto rapporto d'aspetto: la pressatura isostatica a freddo è necessaria per garantire una densità uniforme e l'integrità strutturale in parti che superano i limiti di sezione trasversale-altezza degli stampi rigidi.

- Se il tuo obiettivo principale è l'omogeneità del materiale: scegli la CIP per ridurre al minimo gli stress interni e le micro-crepe, garantendo la massima affidabilità meccanica per il componente sinterizzato.

In definitiva, passa alla pressatura isostatica a freddo quando la complessità del tuo design richiede un processo che si adatti alla parte, piuttosto che costringere la parte ad adattarsi all'utensile.

Tabella riassuntiva:

| Caratteristica | Pressatura Isostatica a Freddo (CIP) | Pressatura Uniassiale |

|---|---|---|

| Direzione della pressione | Omnidirezionale (tutti i lati) | Unidirezionale (dall'alto verso il basso) |

| Complessità della forma | Eccellente per forme complesse, sottosquadri e alti rapporti d'aspetto | Limitato a geometrie semplici e piatte |

| Uniformità della densità | Altamente uniforme, nessun gradiente di densità | Suscettibile a gradienti di densità dovuti all'attrito della parete dello stampo |

| Utensili | Stampi elastomerici flessibili | Stampi metallici rigidi |

| Ideale per | Disegni intricati, parti lunghe/sottili, materiali omogenei | Dischi semplici, piastre, forme fisse ad alto volume |

Hai bisogno di produrre parti ceramiche o metalliche complesse con densità uniforme e difetti minimi?

KINTEK è specializzata in macchine per presse da laboratorio, comprese presse isostatiche a freddo (CIP) avanzate e presse automatiche da laboratorio, progettate per soddisfare le esigenti esigenze dei laboratori di ricerca e sviluppo. Le nostre soluzioni ti consentono di compattare forme intricate e componenti ad alto rapporto d'aspetto con un'eccezionale omogeneità, garantendo un'integrità superiore delle parti sinterizzate.

Contattaci oggi stesso per discutere come la nostra tecnologia di pressatura isostatica può migliorare le tue capacità di sviluppo dei materiali e di prototipazione.

Mettiti in contatto con i nostri esperti per trovare la pressa perfetta per le esigenze uniche del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Macchina isostatica a freddo del laboratorio elettrico per la stampa CIP

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Stampi di pressatura isostatica da laboratorio per lo stampaggio isostatico

Domande frequenti

- Quale ruolo svolge una pressa isostatica a freddo (CIP) nella produzione di leghe γ-TiAl? Raggiungere il 95% di densità di sinterizzazione

- Quali sono le caratteristiche del processo di pressatura isostatica a freddo (CIP) a sacco asciutto? Padronanza della produzione di massa ad alta velocità

- Perché il processo di pressatura isostatica a freddo (CIP) è integrato nella formatura dei corpi verdi ceramici SiAlCO?

- Perché è necessaria la pressatura isostatica a freddo (CIP) dopo la pressatura assiale per le ceramiche PZT? Raggiungere l'integrità strutturale

- Cosa rende la pressatura isostatica a freddo un metodo di produzione versatile? Sblocca la libertà geometrica e la superiorità dei materiali