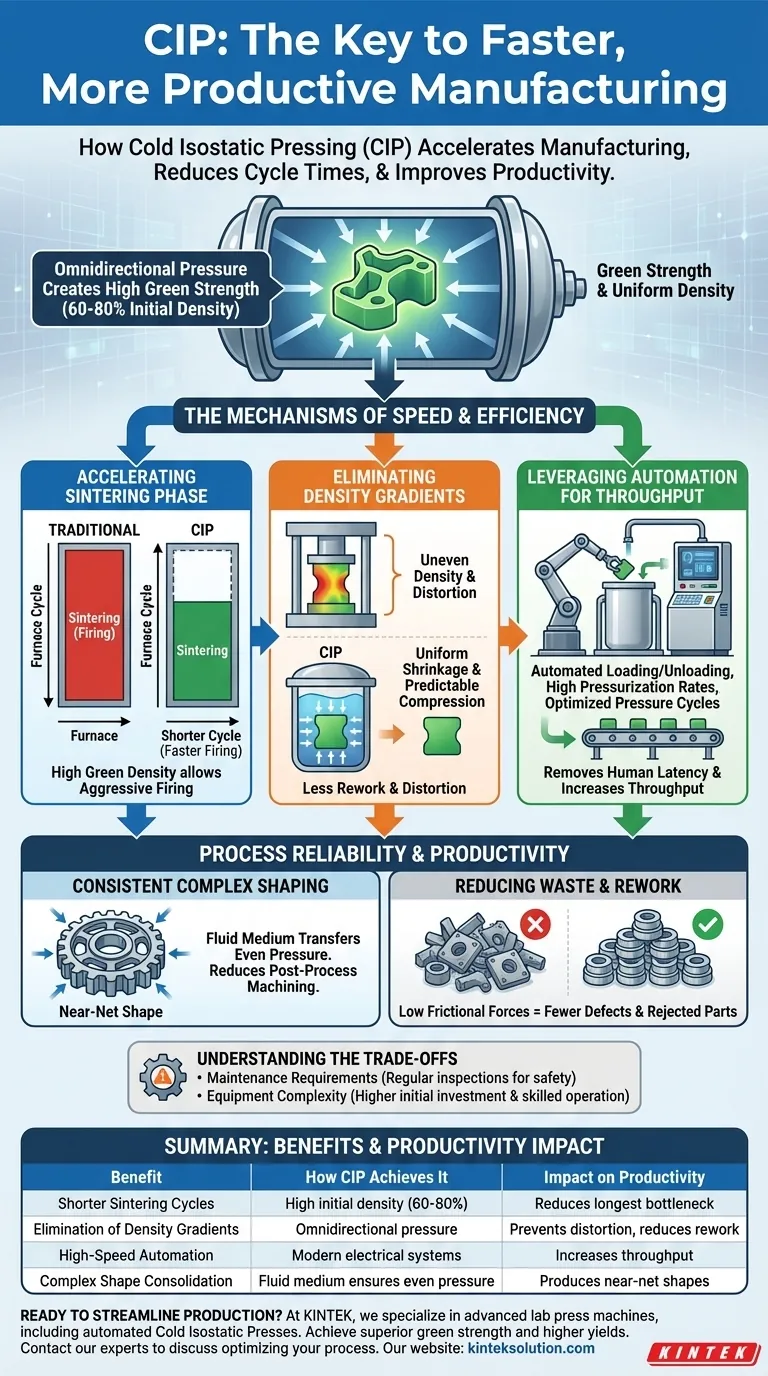

La pressatura isostatica a freddo (CIP) accelera la produzione utilizzando una pressione idraulica omnidirezionale per creare pezzi con eccezionale uniformità strutturale e "resistenza a verde". Questa elevata densità iniziale consente ai produttori di ridurre significativamente i cicli di sinterizzazione a valle e di utilizzare l'automazione ad alta velocità senza rischiare distorsioni del componente.

L'efficienza fondamentale La CIP riduce il tempo totale di produzione principalmente migliorando le proprietà del materiale del pezzo pre-sinterizzato. Ottenendo densità uniforme e elevata resistenza a verde all'inizio del processo, i produttori possono accelerare aggressivamente i programmi di cottura e automatizzare la movimentazione, eliminando i colli di bottiglia comuni nei metodi di lavorazione tradizionali.

I meccanismi di velocità ed efficienza

Accelerazione della fase di sinterizzazione

Il risparmio di tempo più significativo nel flusso di lavoro CIP si verifica durante la fase di sinterizzazione (cottura). I prodotti creati tramite CIP presentano elevata "resistenza a verde" (resistenza prima della cottura) ed elevata densità iniziale, spesso dal 60% all'80% del massimo teorico.

Poiché il materiale è già altamente consolidato, può essere sinterizzato molto più velocemente rispetto ai materiali lavorati con altri metodi. Ciò consente di ridurre considerevolmente il ciclo del forno, spesso il collo di bottiglia più lungo nella produzione.

Eliminazione dei gradienti di densità

La pressatura uniassiale tradizionale crea spesso una densità non uniforme all'interno di un pezzo a causa dell'attrito contro le pareti dello stampo. La CIP elimina questo problema immergendo il contenitore di polvere sigillato in un liquido e applicando pressione da tutti i lati in modo uniforme.

Questa applicazione isostatica si traduce in un ritiro uniforme e una compressione prevedibile. Di conseguenza, i produttori dedicano meno tempo alla correzione delle distorsioni o alla gestione dei rischi di fessurazione durante il processo di cottura.

Sfruttare l'automazione per il throughput

I moderni sistemi CIP elettrici sono andati oltre il funzionamento manuale per ridurre ulteriormente i tempi di ciclo. I sistemi automatizzati ora gestiscono il carico e lo scarico dei recipienti a pressione, rimuovendo la latenza umana dall'equazione.

Questi sistemi offrono anche elevate velocità di pressurizzazione e profili di depressurizzazione personalizzabili. Ciò consente agli operatori di ottimizzare il ciclo di pressione per la velocità mantenendo un rigoroso controllo sulla microstruttura del materiale.

Affidabilità del processo e produttività

Sagomatura complessa e coerente

La CIP è particolarmente efficace per il consolidamento di forme complesse che sarebbero difficili o lente da stampare con altre tecniche. Il mezzo fluido trasferisce la pressione in modo uniforme indipendentemente dalla geometria del componente.

Questa capacità riduce la necessità di estese lavorazioni o sagomature post-processo. Producendo una "forma quasi netta" con elevata integrità, il tempo totale dalla polvere al pezzo finito viene ridotto.

Riduzione degli scarti e delle rilavorazioni

Le basse forze di attrito coinvolte nella CIP minimizzano le sollecitazioni interne che tipicamente portano a difetti. Meno difetti significano meno pezzi scartati e meno tempo dedicato alle rilavorazioni.

Questa affidabilità si traduce direttamente in una maggiore produttività. Il processo garantisce che il tempo investito nella pressatura produca essenzialmente ogni volta un semilavorato o una preforma utilizzabile e di alta qualità.

Comprendere i compromessi

Requisiti di manutenzione

Sebbene la CIP migliori la velocità di produzione, introduce costi di manutenzione che devono essere gestiti per prevenire tempi di inattività. I sistemi idraulici e i recipienti a pressione richiedono ispezioni regolari per garantirne la sicurezza e la longevità. Ignorare questi sistemi può portare a guasti catastrofici delle apparecchiature, annullando qualsiasi guadagno di produttività.

Complessità delle apparecchiature

Per ottenere l'elevato throughput discusso sono necessarie apparecchiature sofisticate. I sistemi CIP elettrici offrono un controllo migliore rispetto ai metodi manuali, ma rappresentano un investimento di capitale iniziale più elevato e richiedono un funzionamento esperto per programmare efficacemente i cicli automatizzati.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare i vantaggi della pressatura isostatica a freddo, allinea i parametri del tuo processo con i tuoi specifici obiettivi di produzione:

- Se il tuo obiettivo principale è il throughput rapido: Investi in sistemi CIP automatizzati con elevate velocità di pressurizzazione per ridurre al minimo il tempo di manipolazione fisica dei contenitori di polvere.

- Se il tuo obiettivo principale è ridurre il tempo del forno: Massimizza la densità a verde dei tuoi compattati durante la fase di pressatura per consentire i programmi di sinterizzazione più aggressivi possibili.

- Se il tuo obiettivo principale sono le geometrie complesse: Dai priorità all'uniformità dell'applicazione della pressione per eliminare le proprietà di gradiente, garantendo che il pezzo si ritiri uniformemente senza distorsioni.

La vera produttività nella CIP non deriva solo dalla pressatura veloce, ma dalla creazione di una preforma superiore che semplifica ogni fase successiva della produzione.

Tabella riassuntiva:

| Beneficio | Come la CIP lo ottiene | Impatto sulla produttività |

|---|---|---|

| Cicli di sinterizzazione più brevi | Raggiunge un'elevata densità iniziale (60-80% teorico) | Riduce il collo di bottiglia più lungo nella produzione |

| Eliminazione dei gradienti di densità | Applica pressione omnidirezionale per una compattazione uniforme | Previene distorsioni, riduce rilavorazioni e scarti |

| Automazione ad alta velocità | Moderni sistemi elettrici con carico/scarico automatizzato | Aumenta il throughput rimuovendo la latenza umana |

| Consolidamento di forme complesse | Il mezzo fluido garantisce una pressione uniforme su tutte le geometrie | Produce forme quasi nette, riducendo i tempi di post-lavorazione |

Pronto a ottimizzare la tua produzione e aumentare la produttività con una pressatura affidabile e ad alte prestazioni?

In KINTEK, siamo specializzati in macchine per presse da laboratorio avanzate, comprese presse isostatiche a freddo (CIP) automatizzate progettate per laboratori e strutture di ricerca e sviluppo. Le nostre attrezzature ti aiutano a ottenere una resistenza a verde superiore e una densità uniforme, contribuendo direttamente a ridurre i tempi di ciclo e ad aumentare le rese.

Contatta i nostri esperti oggi stesso per discutere come un sistema CIP KINTEK possa essere ottimizzato per i tuoi materiali specifici e i tuoi obiettivi di produzione.

Guida Visiva

Prodotti correlati

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Macchina isostatica a freddo del laboratorio elettrico per la stampa CIP

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Stampi di pressatura isostatica da laboratorio per lo stampaggio isostatico

Domande frequenti

- Quale ruolo svolge una pressa isostatica a freddo (CIP) nella produzione di leghe γ-TiAl? Raggiungere il 95% di densità di sinterizzazione

- Perché è necessaria la pressatura isostatica a freddo (CIP) dopo la pressatura assiale per le ceramiche PZT? Raggiungere l'integrità strutturale

- Quali sono le caratteristiche del processo di pressatura isostatica a freddo (CIP) a sacco asciutto? Padronanza della produzione di massa ad alta velocità

- Cosa rende la pressatura isostatica a freddo un metodo di produzione versatile? Sblocca la libertà geometrica e la superiorità dei materiali

- Qual è la procedura standard per la pressatura isostatica a freddo (CIP)? Ottenere una densità uniforme del materiale