La pressatura isostatica a freddo elettrica (CIP) guida importanti miglioramenti dell'efficienza modificando fondamentalmente il flusso di lavoro di produzione. Introduce l'automazione per eliminare il lavoro manuale, utilizza un rapido aumento della pressione per ridurre i tempi di formatura del 40-60% rispetto ai metodi manuali e consente un controllo preciso del processo che riduce significativamente gli sprechi e le esigenze di post-lavorazione.

La CIP elettrica è più di una semplice versione più veloce della pressatura manuale. Rappresenta un cambiamento strategico da un mestiere ad alta intensità di manodopera a un processo altamente automatizzato, ripetibile e basato sui dati che riduce al minimo gli sprechi di tempo, materiali ed energia.

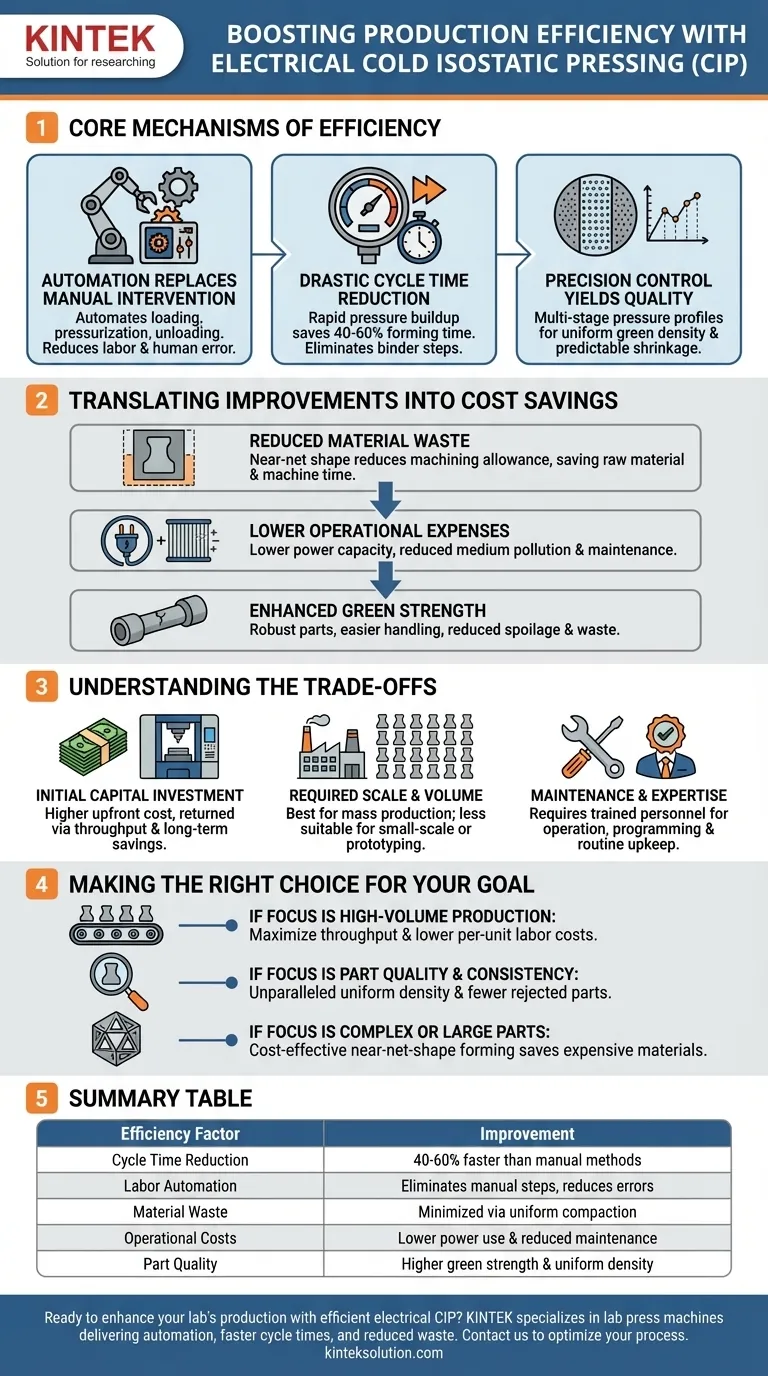

I meccanismi fondamentali dell'efficienza

Per comprendere il pieno impatto della CIP elettrica, dobbiamo guardare oltre la velocità ed esaminare come affina l'intero ciclo di produzione.

L'automazione sostituisce l'intervento manuale

Il guadagno più visibile deriva dall'automazione del processo. La CIP manuale richiede un notevole coinvolgimento dell'operatore per il caricamento, la pressurizzazione e lo scarico.

I sistemi CIP elettrici automatizzano queste fasi, il che riduce direttamente la necessità di manodopera manuale. Ciò riduce al minimo anche il rischio di errori umani e di contaminazione del mezzo di pressatura liquido, portando a risultati più stabili e ripetibili.

Drastica riduzione dei tempi ciclo

Il risparmio di tempo si ottiene attraverso due meccanismi chiave. In primo luogo, i sistemi elettrici dispongono di un rapido aumento della pressione, che consente loro di raggiungere le pressioni target molto più velocemente rispetto alle pompe manuali. Questo da solo può far risparmiare il 40% - 60% del tempo totale di formatura.

In secondo luogo, il processo CIP stesso spesso elimina la necessità di leganti nella polvere. Ciò elimina intere fasi dalla catena di produzione, come la combustione del legante e l'essiccazione, riducendo ulteriormente il tempo ciclo complessivo dalla polvere grezza al pezzo finito.

Il controllo di precisione garantisce una qualità superiore

I sistemi elettrici offrono un controllo sofisticato e programmabile sul ciclo di pressurizzazione. Ciò consente profili di pressione multistadio, in cui la pressione può essere aumentata, mantenuta e rilasciata con elevata precisione.

Questo livello di controllo assicura che la pressione venga applicata uniformemente, creando pezzi con una densità verde eccezionalmente uniforme. Questa coerenza è fondamentale, poiché porta a una contrazione prevedibile e uniforme durante la fase finale di sinterizzazione.

Tradurre i miglioramenti del processo in risparmi sui costi

I vantaggi tecnici della CIP elettrica si traducono direttamente in benefici finanziari misurabili e in un costo totale di produzione inferiore.

Riduzione degli sprechi di materiale

La compattazione uniforme ottenuta con la CIP produce pezzi "verdi" molto vicini alla loro forma finale desiderata (quasi-forma finale). Ciò riduce drasticamente la tolleranza di lavorazione richiesta per componenti più grandi o complessi.

Minimizzando la quantità di materiale che deve essere asportata tramite lavorazione meccanica, si risparmia sui costi delle materie prime e si riduce il prezioso tempo macchina.

Spese operative inferiori

I moderni sistemi CIP elettrici sono progettati per l'efficienza. Generalmente operano con una capacità di potenza inferiore rispetto alle apparecchiature più vecchie o meno ottimizzate, con conseguenti risparmi diretti sui costi dell'elettricità.

La natura automatizzata e chiusa del processo riduce anche l'inquinamento del mezzo, abbassando i costi associati alla sostituzione, pulizia e smaltimento dei fluidi.

Maggiore resistenza a verde

I pezzi formati tramite CIP hanno una resistenza a verde superiore, il che significa che il componente pre-sinterizzato è più robusto e meno soggetto a rotture. Ciò consente una più facile manipolazione in fase di processo e l'automazione, riducendo lo scarto di pezzi e gli sprechi tra la pressa e il forno.

Comprendere i compromessi

Sebbene altamente efficiente, la CIP elettrica non è una soluzione universale. Riconoscere i suoi requisiti è fondamentale per prendere una decisione informata.

Investimento di capitale iniziale

Le apparecchiature di produzione automatizzate e ad alta precisione rappresentano un investimento di capitale iniziale significativo rispetto alle alternative manuali più semplici. Il ritorno su questo investimento si realizza attraverso una maggiore produttività e costi operativi inferiori a lungo termine.

Scala e volume richiesti

I vantaggi dell'automazione e della velocità sono più evidenti nella produzione di massa o in ambienti ad alto volume. Per la prototipazione su scala molto ridotta o per lavori unici, il tempo di configurazione e programmazione potrebbe superare i benefici del tempo ciclo.

Manutenzione ed esperienza

Come qualsiasi macchinario sofisticato, i sistemi CIP elettrici richiedono personale qualificato per il funzionamento, la programmazione e la manutenzione ordinaria per garantire prestazioni costanti e longevità.

Fare la scelta giusta per il tuo obiettivo

Adottare la CIP elettrica è una decisione strategica che dovrebbe allinearsi con i tuoi obiettivi di produzione principali.

- Se la tua attenzione principale è la produzione ad alto volume: La CIP elettrica è la scelta chiara, poiché la sua automazione e i tempi ciclo drasticamente ridotti massimizzano la produttività e riducono i costi di manodopera per unità.

- Se la tua attenzione principale è la qualità e la coerenza del pezzo: Il controllo preciso della pressione dei sistemi elettrici offre una densità uniforme senza pari, portando a una sinterizzazione prevedibile e a meno pezzi scartati.

- Se la tua attenzione principale è la produzione di pezzi complessi o grandi: La capacità di formare pezzi quasi-forma finale con lavorazione minima rende la CIP elettrica un metodo altamente conveniente per risparmiare su materie prime costose.

In definitiva, la CIP elettrica consente ai produttori di realizzare pezzi di qualità superiore più velocemente e con meno sprechi, creando un vantaggio competitivo decisivo.

Tabella riassuntiva:

| Fattore di efficienza | Miglioramento |

|---|---|

| Riduzione del tempo ciclo | 40-60% più veloce dei metodi manuali |

| Automazione del lavoro | Elimina le fasi manuali, riduce gli errori |

| Spreco di materiale | Minimizzato tramite compattazione uniforme |

| Costi operativi | Minore consumo energetico e manutenzione ridotta |

| Qualità del pezzo | Maggiore resistenza a verde e densità uniforme |

Pronto a migliorare la produzione del tuo laboratorio con un CIP elettrico efficiente? KINTEK è specializzata in macchine per presse da laboratorio, incluse presse da laboratorio automatiche, presse isostatiche e presse da laboratorio riscaldate, progettate per soddisfare le tue esigenze di laboratorio. Le nostre soluzioni offrono automazione, tempi ciclo più rapidi e riduzione degli sprechi, aiutandoti a ottenere maggiore produttività e risparmi sui costi. Contattaci oggi per discutere come possiamo ottimizzare il tuo processo di produzione!

Guida Visiva

Prodotti correlati

- Macchina isostatica a freddo del laboratorio elettrico per la stampa CIP

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Stampi di pressatura isostatica da laboratorio per lo stampaggio isostatico

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

Domande frequenti

- Perché è necessaria una pressa isostatica a freddo (CIP) per la formazione di compatti verdi di lega Nb-Ti? Garantire l'uniformità della densità

- Quali vantaggi offre la pressatura isostatica a freddo (CIP) elettrica rispetto alla CIP manuale? Aumenta l'efficienza e la coerenza

- Qual è la funzione specifica di una pressa isostatica a freddo (CIP)? Migliorare l'inoculazione del carbonio nelle leghe Mg-Al

- Come funziona il processo a sacco asciutto nella pressatura isostatica a freddo? Accelera la tua compattazione di polveri ad alto volume

- Quali sono i vantaggi dell'utilizzo di una pressa isostatica a freddo (CIP) da laboratorio per lo stampaggio di polveri di boruro di tungsteno?