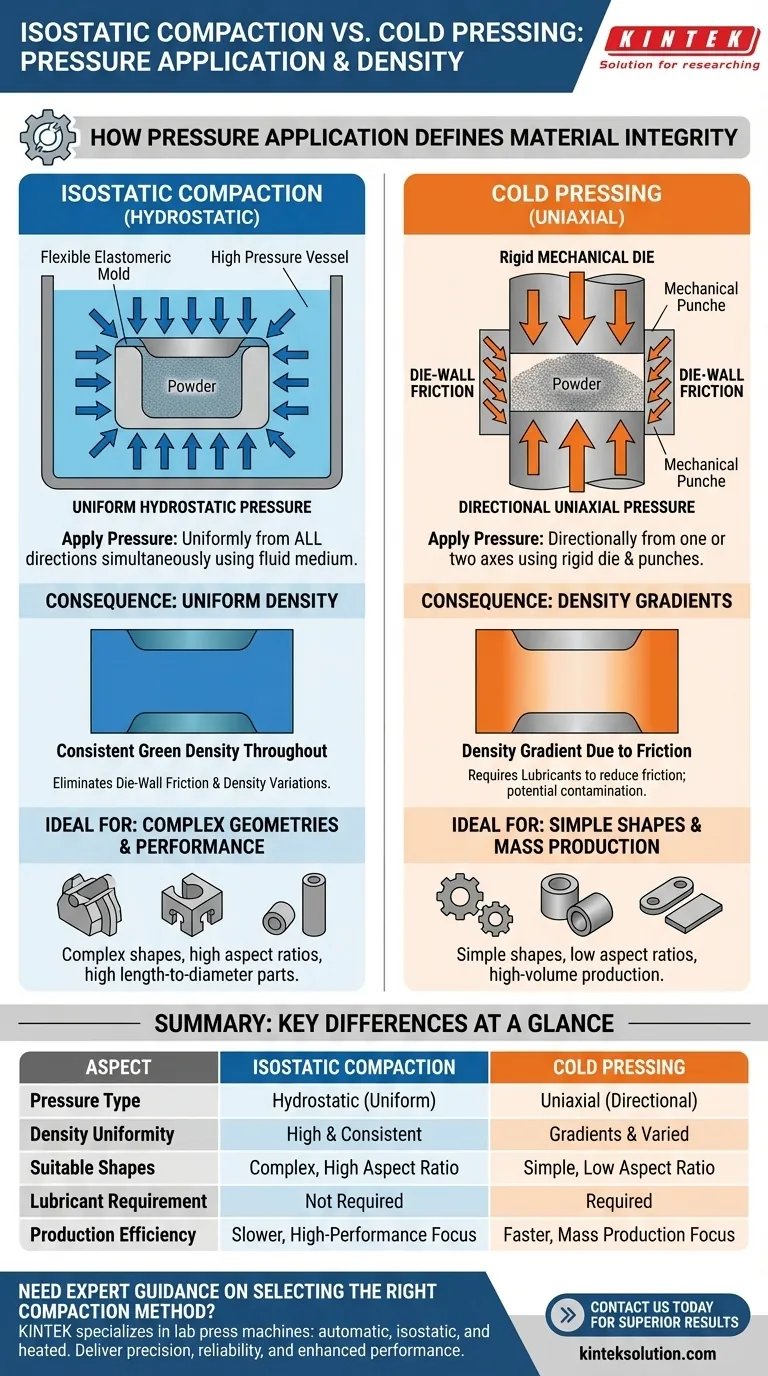

Fondamentalmente, la differenza risiede nella direzionalità. La compattazione isostatica applica una pressione idrostatica uniforme da tutte le direzioni simultaneamente utilizzando un mezzo fluido. Al contrario, la pressatura a freddo convenzionale applica una pressione direzionale, uniassiale, da una o due direzioni utilizzando uno stampo rigido e punzoni.

La distinzione fondamentale non riguarda solo il modo in cui viene applicata la pressione, ma il risultato che essa genera. La pressione uniforme e onnidirezionale della pressatura isostatica elimina le variazioni di densità interne, mentre la forza direzionale della pressatura a freddo crea intrinsecamente gradienti di densità a causa dell'attrito con le pareti dello stampo.

La meccanica della pressione: uniassiale contro idrostatica

Per comprendere l'impatto sul prodotto finale, dobbiamo prima visualizzare come ciascun processo applica la forza alla polvere.

Pressatura a freddo: l'approccio uniassiale

Nella pressatura a freddo, la polvere sfusa viene posta in una cavità di stampo rigida. Uno o più punzoni meccanici comprimono quindi la polvere lungo un unico asse.

Questa pressione uniassiale significa che la forza viene trasmessa in modo direzionale, dall'alto verso il basso. Le particelle di polvere più vicine ai punzoni subiscono la maggiore forza.

Pressatura isostatica: l'approccio idrostatico

La pressatura isostatica utilizza un principio completamente diverso. La polvere viene sigillata in uno stampo flessibile ed elastomerico.

Questo stampo sigillato viene quindi immerso in un fluido (come acqua o olio) all'interno di una camera ad alta pressione. Quando il fluido viene pressurizzato, trasmette tale pressione in modo uguale e simultaneo a ogni punto sulla superficie dello stampo. Questo è noto come pressione idrostatica.

Conseguenza 1: Densità e uniformità

Il metodo di applicazione della pressione determina direttamente la densità e l'integrità strutturale del pezzo compattato, spesso chiamato pezzo "verde" prima della sinterizzazione.

Il problema dell'attrito con le pareti dello stampo

Nella pressatura a freddo, mentre i punzoni comprimono la polvere, questa sfrega contro le pareti fisse dello stampo rigido. Questo attrito con le pareti dello stampo si oppone alla forza di compattazione.

Il risultato è un gradiente di densità. Il pezzo è più denso vicino ai punzoni e progressivamente meno denso verso il centro e lontano dai punzoni in movimento.

Raggiungere una densità verde uniforme

La pressatura isostatica elimina completamente l'attrito con le pareti dello stampo poiché non vi è alcuna parete rigida contro cui la polvere possa sfregare. Lo stampo flessibile si comprime verso l'interno insieme alla polvere.

Poiché la pressione idrostatica è perfettamente uniforme, la densità verde risultante è incredibilmente costante in tutto il volume del pezzo.

Densità totale più elevata

Senza le perdite di energia causate dall'attrito, la pressatura isostatica è un metodo di compattazione più efficiente. Può raggiungere una densità più elevata e più uniforme a una data pressione di compattazione rispetto alla pressatura a freddo.

Comprendere i compromessi

La scelta di un metodo non riguarda solo la qualità; riguarda il bilanciamento dei requisiti di prestazione con le realtà produttive.

Semplicità e velocità della pressatura a freddo

La pressatura a freddo è meccanicamente semplice, veloce e altamente adatta all'automazione. Per la produzione ad alto volume di forme semplici come boccole o ingranaggi con bassi rapporti di aspetto, è spesso la soluzione più economica.

Superiorità dei materiali della pressatura isostatica

La pressatura isostatica produce pezzi con proprietà meccaniche superiori grazie alla loro densità uniforme e all'assenza di vuoti interni. Eccelle nella creazione di geometrie complesse o pezzi con alti rapporti lunghezza/diametro impossibili da formare con stampi rigidi.

La questione dei lubrificanti

Per mitigare l'attrito con le pareti dello stampo, la pressatura a freddo richiede che i lubrificanti siano miscelati con la polvere. Questi lubrificanti devono essere bruciati durante la successiva fase di sinterizzazione, un passaggio che può introdurre porosità o contaminazione se non controllato perfettamente. La pressatura isostatica non richiede tali additivi.

Fare la scelta giusta per il tuo obiettivo

Il processo ottimale dipende interamente dai requisiti del componente finale.

- Se la tua priorità principale è la produzione di massa di pezzi semplici e robusti dove piccole variazioni di densità sono accettabili: La pressatura a freddo offre velocità e convenienza ineguagliabili.

- Se la tua priorità principale è ottenere la massima densità, uniformità strutturale e geometrie complesse per un'applicazione ad alte prestazioni: La pressatura isostatica è il metodo superiore per garantire l'integrità del materiale.

In definitiva, la comprensione della differenza fondamentale nell'applicazione della pressione ti consente di selezionare il processo che si allinea precisamente con il design del tuo componente e gli obiettivi di prestazione.

Tabella riassuntiva:

| Aspetto | Compattazione Isostatica | Pressatura a Freddo |

|---|---|---|

| Tipo di Pressione | Idrostatica (uniforme da tutte le direzioni) | Uniassiale (direzionale da uno/due assi) |

| Uniformità della Densità | Elevata e costante in tutto il pezzo | Gradienti dovuti all'attrito con le pareti dello stampo |

| Forme Adatte | Geometrie complesse, alti rapporti di aspetto | Forme semplici, bassi rapporti di aspetto |

| Necessità di Lubrificante | Non richiesto | Richiesto per ridurre l'attrito |

| Efficienza di Produzione | Più lenta, migliore per pezzi ad alte prestazioni | Più veloce, ideale per la produzione di massa |

Hai bisogno di una consulenza esperta per selezionare il metodo di compattazione giusto per il tuo laboratorio? KINTEK è specializzata in macchine per presse da laboratorio, incluse presse da laboratorio automatiche, presse isostatiche e presse da laboratorio riscaldate, progettate per soddisfare le tue esigenze specifiche. Sia che tu miri a una densità uniforme in pezzi complessi o a una produzione di massa efficiente, le nostre soluzioni offrono precisione, affidabilità e prestazioni migliorate. Contattaci oggi stesso per discutere di come possiamo ottimizzare i processi del tuo laboratorio e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Laboratorio pressa idraulica 2T laboratorio Pellet Press per KBR FTIR

- Pressa idraulica da laboratorio Pressa per pellet da laboratorio Pressa per batteria a bottone

Domande frequenti

- In che modo la pressatura isostatica a freddo (CIP) elettrica contribuisce al risparmio sui costi? Sblocca efficienza e riduci le spese

- Perché la perdita di materiale è bassa nella pressatura isostatica a freddo? Ottenere un'elevata resa di materiale con il CIP

- Quali sono i vantaggi della pressatura isostatica a freddo (CIP) per la preparazione delle pastiglie? Ottenere densità e uniformità superiori

- Come si confronta la Pressatura Isostatica a Freddo (CIP) con lo Stampaggio a Iniezione di Polveri (PIM) in termini di complessità della forma? Scegli il Processo Migliore per i Tuoi Pezzi

- Come funziona il processo a sacco asciutto nella pressatura isostatica a freddo? Accelera la tua compattazione di polveri ad alto volume