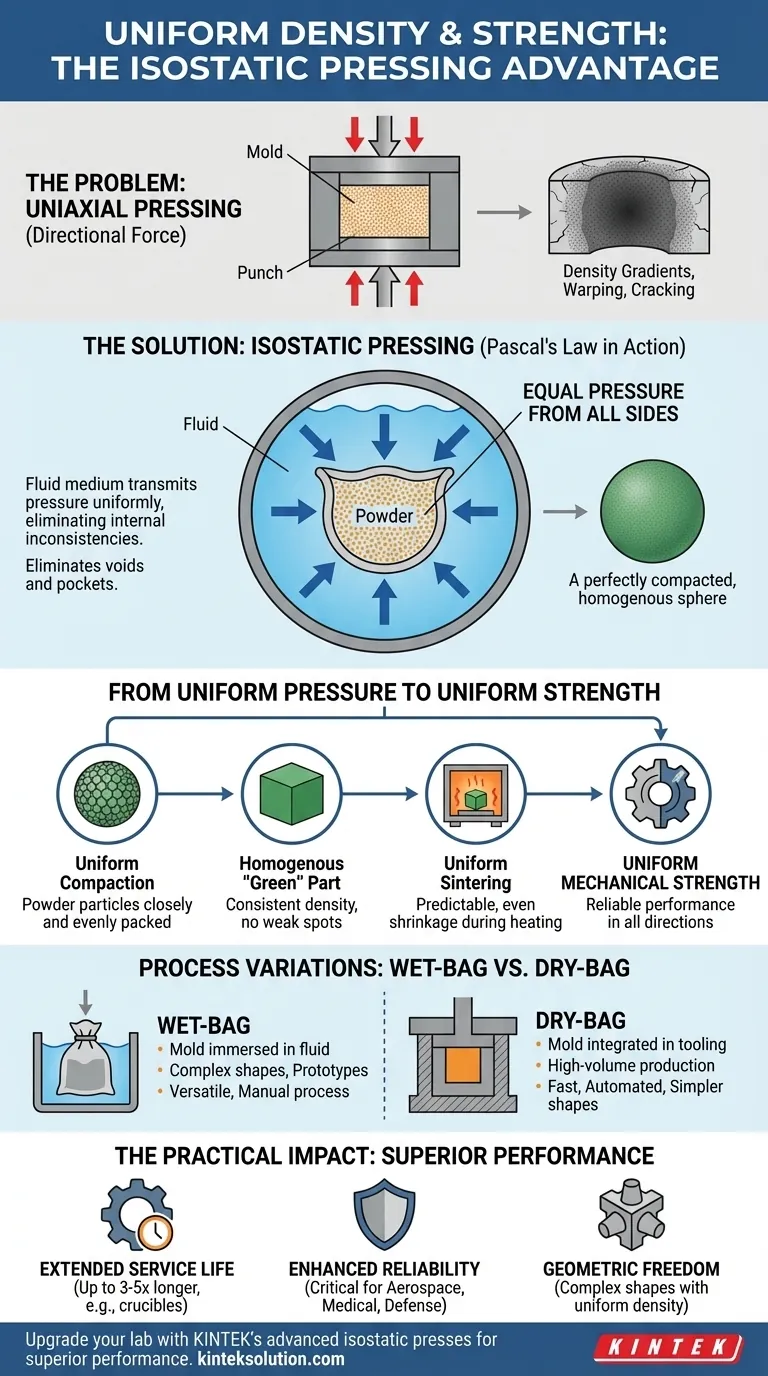

In sostanza, la pressatura isostatica ottiene una densità e una resistenza uniformi applicando una pressione uguale a ogni superficie di un componente in polvere simultaneamente. A differenza della pressatura uniassiale tradizionale, che applica la forza da una o due direzioni, questo metodo utilizza un mezzo fluido per garantire che la pressione venga trasmessa in modo uniforme, eliminando le incongruenze interne che indeboliscono il pezzo finale.

Il problema fondamentale della pressatura delle polveri è ottenere una compattazione costante in tutto il pezzo. La pressatura isostatica lo risolve utilizzando un fluido—che non può essere compresso in modo non uniforme—per agire come un perfetto trasmettitore di pressione, garantendo una densità uniforme prima ancora che il componente venga riscaldato.

Il Principio Fondamentale: Superare i Limiti Direzionali

La chiave per comprendere la pressatura isostatica è riconoscere prima il difetto dei metodi convenzionali.

Il Problema della Pressatura Uniassiale

Nella pressatura uniassiale (o a stampo) tradizionale, la pressione viene applicata da una o due direzioni. Questo crea zone ad alta pressione direttamente sotto il punzone e zone "d'ombra" a bassa pressione altrove, portando a significative variazioni di densità all'interno del pezzo.

Questi gradienti di densità sono la causa principale di deformazioni, crepe e proprietà meccaniche incoerenti dopo che il pezzo è stato cotto o sinterizzato.

La Soluzione Isostatica: La Legge di Pascal in Azione

La pressatura isostatica sovverte questo problema posizionando il materiale in polvere all'interno di uno stampo flessibile e sigillato. Questo stampo viene quindi immerso in un fluido (come acqua o olio) all'interno di una camera ad alta pressione.

Quando la camera viene pressurizzata, il fluido trasmette quella pressione in modo uguale a ogni punto della superficie dello stampo, un principio noto come Legge di Pascal. La forza viene applicata da tutte le direzioni contemporaneamente—isostaticamente.

Eliminazione di Vuoti e Tasche

Questa pressione uniforme e avvolgente compatta la polvere in modo omogeneo, collassando i vuoti interni e le sacche d'aria da ogni direzione. Assicura che la densità al centro del componente sia uguale alla densità alla sua superficie, indipendentemente dalla complessità geometrica del pezzo.

Come il Processo si Traduce in Forza Uniforme

L'uniformità ottenuta durante la compattazione ha un impatto diretto e critico sull'integrità del componente finale.

Microstruttura Coerente

Poiché le particelle di polvere sono stipate insieme con densità costante, il pezzo "verde" risultante è omogeneo. Non ci sono punti deboli intrinseci o aree di elevata sollecitazione interna.

Ritiro Uniforme Durante la Sinterizzazione

Quando il pezzo compattato viene successivamente riscaldato (sinterizzato) per fondere insieme le particelle, si restringe. Un pezzo con densità verde uniforme si restringerà in modo prevedibile e uniforme.

Un pezzo con gradienti di densità, tuttavia, si restringerà a velocità diverse in aree diverse, creando sollecitazioni interne che possono portare a crepe, deformazioni e al mancato rispetto delle tolleranze dimensionali.

Resistenza in Tutte le Direzioni

La microstruttura omogenea risultante implica che il componente finale possieda una resistenza meccanica uniforme. Può sopportare lo stress in modo equo indipendentemente dalla direzione da cui viene applicato, una caratteristica cruciale per le applicazioni ad alte prestazioni.

Comprendere le Variazioni del Processo

La pressatura isostatica non è un singolo metodo, ma una categoria che comprende due tecniche principali, ognuna con i propri vantaggi.

Pressatura Isostatica a Sacchetto Umido (Wet-Bag)

In questo metodo, lo stampo sigillato riempito di polvere (il "sacchetto umido") viene fisicamente immerso nel fluido di pressurizzazione.

Questo approccio è estremamente versatile e ideale per produrre forme complesse, prototipi o piccoli lotti di produzione. Tuttavia, è un processo più manuale con tempi ciclo più lunghi.

Pressatura Isostatica a Sacchetto Secco (Dry-Bag)

Nella pressatura a sacchetto secco, lo stampo flessibile è integrato direttamente nell'attrezzatura del vaso a pressione. Il fluido di pressurizzazione è contenuto all'interno di canali nell'attrezzatura e non entra mai in contatto diretto con l'esterno dello stampo.

Questo metodo è molto più veloce, facilmente automatizzabile e adatto per la produzione ad alto volume di forme semplici e standardizzate.

L'Impatto Pratico: Prestazioni Superiori dei Componenti

I vantaggi teorici della densità uniforme si traducono in vantaggi misurabili nel mondo reale.

Maggiore Durata Utile

I componenti sottoposti a stress termico o meccanico estremo, come i crogioli in carburo di silicio, vedono un drammatico aumento della durata. I pezzi realizzati tramite pressatura isostatica possono avere una vita utile da 3 a 5 volte superiore a quelli realizzati con metodi convenzionali.

Affidabilità Migliorata

Per applicazioni critiche nell'aerospaziale, nel settore medico o della difesa, le prestazioni prevedibili non sono negoziabili. La pressatura isostatica offre un livello di affidabilità e coerenza difficile da raggiungere con la compattazione direzionale.

Libertà Geometrica

Geometrie complesse, inclusi pezzi con sottosquadri o spessori di parete variabili, possono essere prodotte con densità uniforme. Questo è quasi impossibile con gli stampi rigidi, che hanno difficoltà a distribuire la pressione uniformemente su forme intricate.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del metodo di compattazione giusto dipende interamente dalle priorità specifiche del tuo progetto.

- Se la tua priorità principale è la produzione ad alto volume di forme semplici: La pressatura isostatica a sacchetto secco offre la migliore combinazione di velocità, automazione e qualità uniforme.

- Se la tua priorità principale è la prototipazione o le geometrie complesse: La pressatura isostatica a sacchetto umido fornisce la flessibilità di progettazione necessaria per la ricerca, lo sviluppo e la produzione a basso volume.

- Se la tua priorità principale è la massima affidabilità e resistenza del componente: Qualsiasi forma di pressatura isostatica è enormemente superiore ai metodi uniassiali per creare pezzi che devono funzionare senza guasti.

Sfruttando la fluidodinamica per ottenere una pressione veramente isotropa, questo processo integra uniformità e resistenza in un componente fin dal primo passo della sua creazione.

Tabella Riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Principio Fondamentale | Applica pressione uguale tramite mezzo fluido (Legge di Pascal) per una compattazione uniforme |

| Variazioni di Processo | Sacchetto umido per forme complesse, sacchetto secco per produzione ad alto volume |

| Benefici Chiave | Elimina i gradienti di densità, riduce deformazioni/crepe, estende la vita del componente |

| Applicazioni | Aerospaziale, medicale, difesa e materiali ad alte prestazioni |

Migliora le capacità del tuo laboratorio con le presse isostatiche avanzate di KINTEK! Che tu abbia bisogno di una pressa da laboratorio automatica, una pressa isostatica o una pressa da laboratorio riscaldata, le nostre soluzioni forniscono densità e resistenza uniformi per componenti affidabili. Servendo laboratori nella ricerca e nella produzione, ti aiutiamo a ottenere prestazioni superiori dei materiali e una maggiore durata utile. Contattaci oggi per discutere di come le nostre macchine per presse da laboratorio possono soddisfare le tue esigenze specifiche e aumentare la tua efficienza!

Guida Visiva

Prodotti correlati

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Stampi di pressatura isostatica da laboratorio per lo stampaggio isostatico

- Laboratorio pressa idraulica 2T laboratorio Pellet Press per KBR FTIR

Domande frequenti

- Come viene utilizzata la pressatura isostatica a freddo nella produzione di metalli refrattari? Padronanza del consolidamento di materiali ad alta densità

- Quali sono i vantaggi dell'utilizzo di una pressa isostatica a freddo (CIP) per l'idrossiapatite? Ottenere una qualità di sinterizzazione superiore

- Perché è necessario un pressa isostatica a freddo (CIP) per le membrane ceramiche a perovskite? Raggiungere l'efficienza massima di riduzione della CO2

- Quali vantaggi offre la pressatura isostatica a freddo (CIP) rispetto alla pressatura a secco standard? Ottenere una densità omogenea del preform

- Perché gli stampi flessibili sono essenziali per la compattazione delle polveri TiMgSr? Ottenere una densità uniforme nella pressatura isostatica a freddo