Al suo centro, l'assenza di attrito contro la parete dello stampo è il più grande vantaggio della compattazione isostatica. Questa differenza fondamentale consente la creazione di compatti di polvere con una densità eccezionalmente uniforme, eliminando direttamente le complessità del processo e i problemi di qualità associati ai lubrificanti richiesti nei metodi di pressatura tradizionali.

Mentre la compattazione tradizionale combatte l'attrito, la compattazione isostatica lo aggira completamente. Applicando la pressione uniformemente attraverso un fluido, assicura che ogni parte del compatto di polvere si compatti in modo omogeneo, portando a un componente strutturalmente superiore senza la necessità di additivi che ne compromettano le prestazioni.

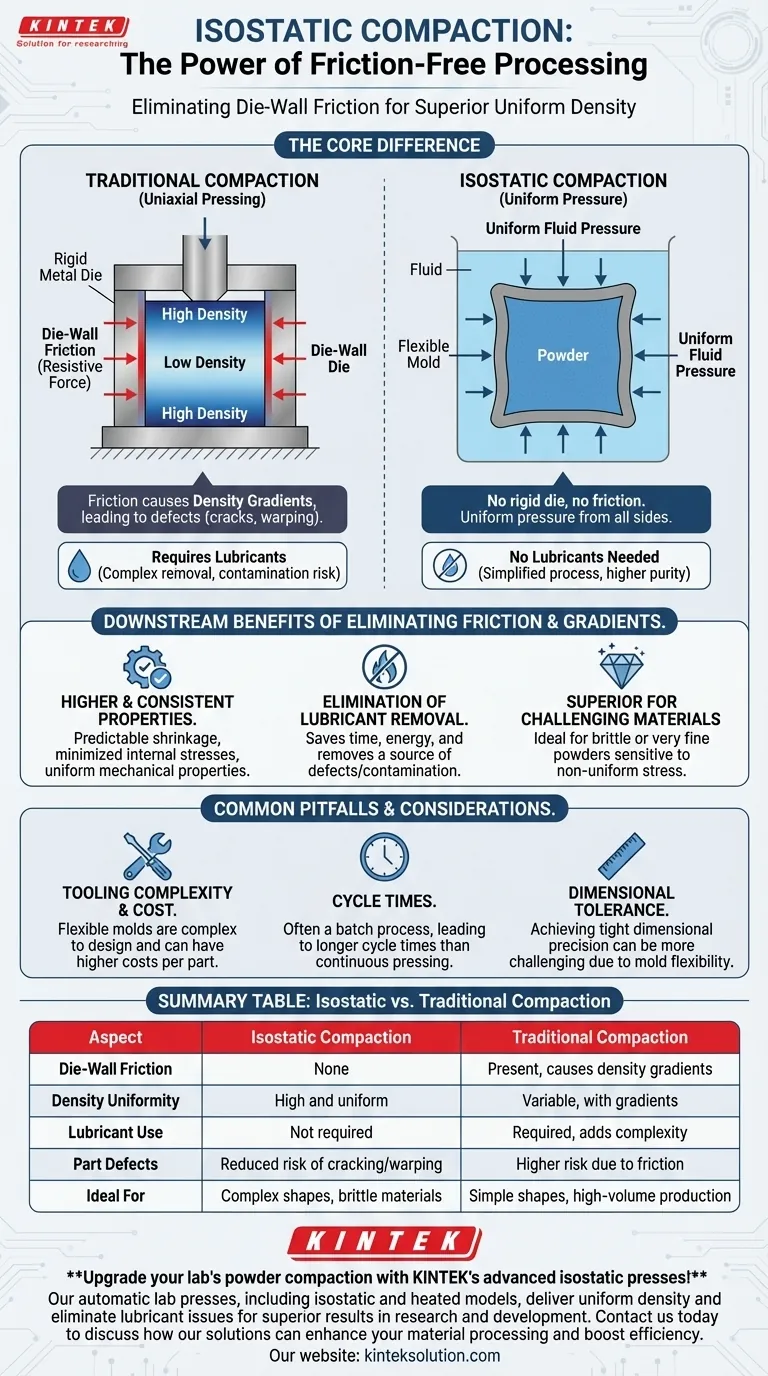

Il Problema: Attrito Contro la Parete dello Stampo nella Compattazione Tradizionale

Per capire perché l'eliminazione dell'attrito sia così vantaggiosa, dobbiamo prima esaminare i problemi che crea nella convenzionale pressatura uniassiale (a singolo asse).

Cos'è l'Attrito Contro la Parete dello Stampo?

Nella pressatura uniassiale, un punzone metallico comprime la polvere all'interno di una cavità di uno stampo metallico rigido. Mentre il punzone si muove, le particelle di polvere vengono spinte contro le pareti fisse dello stampo.

L'attrito contro la parete dello stampo è la forza resistiva che sorge tra la massa di polvere in movimento e queste pareti rigide.

La Conseguenza: Gradienti di Densità

Questo attrito si oppone alla forza di compattazione. La pressione applicata dal punzone è massima vicino alla sua faccia e diminuisce progressivamente man mano che si addentra nello stampo.

Ciò si traduce in un gradiente di densità, dove il pezzo è più denso in alto e in basso e meno denso al centro. Queste variazioni creano stress interni, portando a difetti come crepe o deformazioni durante la sinterizzazione (riscaldamento).

Il Dilemma del Lubrificante

Per mitigare questo attrito, i lubrificanti vengono mescolati con la polvere. Tuttavia, questa è una soluzione imperfetta che introduce una propria serie di problemi significativi.

Il lubrificante deve essere completamente rimosso, tipicamente attraverso una fase di riscaldamento lento o "eliminazione per combustione" (burnout), prima della sinterizzazione finale. Una rimozione incompleta può portare a contaminazione, porosità e scarsa qualità del pezzo finale.

Come la Compattazione Isostatica Elimina l'Attrito

La compattazione isostatica riprogetta l'intero processo per evitare la causa principale dell'attrito.

Il Principio della Pressione Isostatica

Invece di uno stampo e un punzone rigidi, la polvere viene posta in uno stampo flessibile e sigillato. Questo stampo viene quindi immerso in un fluido (liquido o gas) all'interno di un recipiente a pressione.

Il fluido viene pressurizzato, trasmettendo la forza in modo uguale e simultaneo a tutte le superfici dello stampo flessibile. Questa è la definizione di isostatico: "pressione uniforme da tutte le parti".

Nessuno Stampo Rigido, Nessun Attrito

Poiché la pressione è applicata da un fluido e la polvere è contenuta in uno strumento flessibile, non vi è alcun movimento relativo tra la polvere e una parete dello stampo rigido.

Questo cambiamento semplice ma profondo elimina completamente l'attrito contro la parete dello stampo come fattore nella compattazione.

Il Risultato: Densità Altamente Uniforme

Poiché ogni particella all'interno della massa di polvere sperimenta una forza compressiva quasi identica da tutte le direzioni, il pezzo "verde" risultante ha una densità notevolmente uniforme in tutto il suo volume.

Questa uniformità è la chiave per ottenere proprietà del materiale superiori nel componente finito.

Comprendere i Benefici a Valle

L'eliminazione dell'attrito e dei gradienti di densità ha diversi benefici pratici e potenti che influiscono direttamente sull'efficienza del processo e sulla qualità finale del pezzo.

Proprietà Finali Più Elevate e Più Coerenti

Un pezzo verde uniformemente denso si restringe in modo prevedibile e uniforme durante la sinterizzazione. Ciò minimizza gli stress interni, previene la deformazione e si traduce in un componente finale con proprietà meccaniche coerenti. Consente inoltre densità pressate complessivamente più elevate a una data pressione.

Eliminazione della Rimozione del Lubrificante

Poiché non sono necessari lubrificanti, l'intera fase di eliminazione del lubrificante per combustione viene rimossa dal processo di produzione. Ciò consente di risparmiare tempo significativo, riduce il consumo di energia ed elimina una fonte comune di difetti e contaminazione.

Superiore per Materiali Difficili

I materiali fragili o le polveri molto fini sono particolarmente sensibili allo stress non uniforme causato dall'attrito contro la parete dello stampo, che può portare a micro-crepe. La pressione delicata e uniforme della compattazione isostatica è ideale per pressare questi materiali difficili senza introdurre difetti.

Errori Comuni e Considerazioni

Sebbene potente, la compattazione isostatica non è una soluzione universale. Comprendere i suoi compromessi è fondamentale per prendere una decisione informata.

Complessità e Costo degli Utensili

Gli stampi flessibili utilizzati nella pressatura isostatica sono tipicamente meno durevoli e più complessi da progettare e fabbricare rispetto agli stampi in acciaio temprato utilizzati nella pressatura uniassiale. Ciò può comportare costi di utensileria più elevati per pezzo.

Tempi di Ciclo

La pressatura isostatica è spesso un processo a lotto o semi-continuo, che comporta il carico e lo scarico di un recipiente a pressione. Generalmente ha tempi di ciclo più lunghi rispetto alla natura ad alta velocità e continua delle presse uniassiali automatizzate.

Tolleranza Dimensionale

Sebbene l'uniformità della densità sia eccellente, ottenere la stessa stretta precisione dimensionale di un pezzo formato in uno stampo rigido e di alta precisione può essere più difficile. La flessibilità dello stampo può portare a una ripetibilità dimensionale leggermente inferiore.

Fare la Scelta Giusta per il Tuo Obiettivo

In definitiva, la scelta tra compattazione isostatica e tradizionale dipende dai requisiti specifici del tuo componente.

- Se la tua attenzione principale è la massima uniformità di densità e l'integrità finale del pezzo, specialmente per forme complesse: La compattazione isostatica è la scelta tecnica superiore, poiché elimina la causa principale di molti difetti.

- Se la tua attenzione principale è la produzione ad alto volume di forme semplici dove il costo per pezzo e la velocità sono fondamentali: La pressatura uniassiale tradizionale è spesso la soluzione più economica, a condizione che tu possa gestire gli effetti dell'attrito.

- Se la tua attenzione principale è la lavorazione di polveri sensibili, fragili o fini senza contaminazione: La pressione uniforme e senza lubrificante della compattazione isostatica offre un vantaggio di processo decisivo.

Scegliere il metodo di compattazione corretto è un passo cruciale nell'ingegnerizzazione di un componente che soddisfi in modo affidabile i suoi obiettivi di prestazione.

Tabella Riassuntiva:

| Aspetto | Compattazione Isostatica | Compattazione Tradizionale |

|---|---|---|

| Attrito Contro la Parete dello Stampo | Nessuno | Presente, causa gradienti di densità |

| Uniformità della Densità | Elevata e uniforme | Variabile, con gradienti |

| Uso di Lubrificanti | Non richiesto | Richiesto, aggiunge complessità |

| Difetti del Pezzo | Rischio ridotto di crepe/deformazioni | Rischio maggiore a causa dell'attrito |

| Ideale Per | Forme complesse, materiali fragili | Forme semplici, produzione ad alto volume |

Aggiorna la compattazione delle polveri del tuo laboratorio con le presse isostatiche avanzate di KINTEK! Le nostre presse da laboratorio automatiche, inclusi i modelli isostatici e riscaldati, forniscono densità uniforme ed eliminano i problemi di lubrificante per risultati superiori nella ricerca e sviluppo. Contattaci oggi per discutere come le nostre soluzioni possono migliorare la tua lavorazione dei materiali e aumentare l'efficienza.

Guida Visiva

Prodotti correlati

- Macchina isostatica a freddo del laboratorio elettrico per la stampa CIP

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Stampi di pressatura isostatica da laboratorio per lo stampaggio isostatico

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

Domande frequenti

- Quali vantaggi offre la pressatura isostatica a freddo (CIP) elettrica rispetto alla CIP manuale? Aumenta l'efficienza e la coerenza

- Qual è la procedura standard per la pressatura isostatica a freddo (CIP)? Ottenere una densità uniforme del materiale

- Come funziona il processo a sacco asciutto nella pressatura isostatica a freddo? Accelera la tua compattazione di polveri ad alto volume

- Quale ruolo svolge una pressa isostatica a freddo (CIP) nella densificazione di HAp/Col? Ottenere una resistenza superiore simile all'osso

- Perché la pressatura isostatica a freddo (CIP) è preferita alla semplice pressatura uniassiale per la zirconia? Raggiungere una densità uniforme.