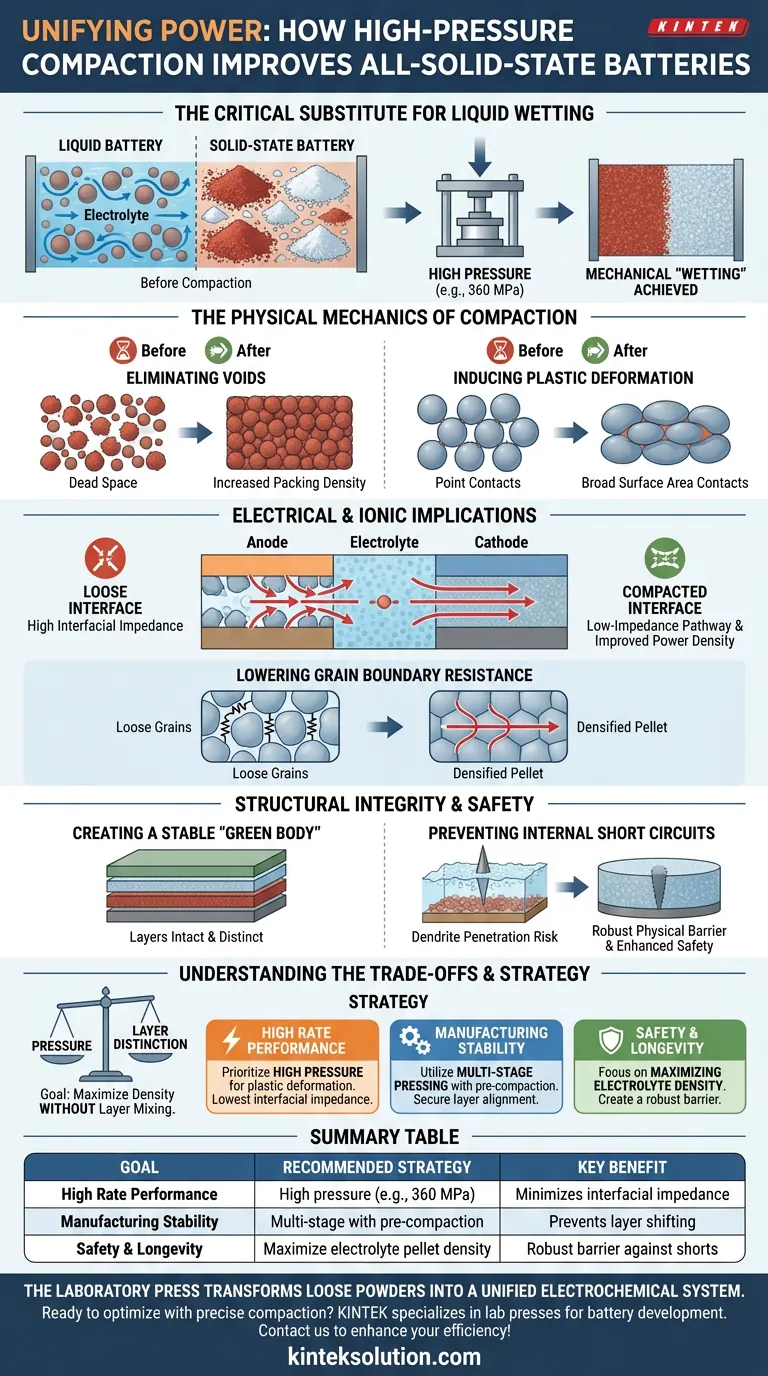

La compattazione ad alta pressione agisce come sostituto fisico critico della bagnatura liquida nelle batterie allo stato solido. Applicando una forza significativa tramite una pressa da laboratorio, si eliminano meccanicamente le vuote e si induce deformazione plastica nei materiali, creando il contatto continuo solido-solido richiesto affinché gli ioni si muovano.

L'intuizione chiave Nelle batterie liquide, l'elettrolita bagna naturalmente le superfici degli elettrodi per facilitare il flusso ionico. Nelle batterie allo stato solido, questa "bagnatura" deve essere ingegnerizzata meccanicamente attraverso la compattazione ad alta pressione, che densifica i componenti per minimizzare la resistenza e sbloccare prestazioni ad alta velocità.

La meccanica fisica della compattazione

Eliminazione delle vuote microscopiche

Il principale nemico nelle batterie allo stato solido è lo "spazio morto". Senza compattazione, esistono spazi tra le particelle di polvere dove gli ioni non possono viaggiare.

Una pressa da laboratorio comprime fisicamente queste vuote fino a farle scomparire. Ciò aumenta la densità di impaccamento complessiva dei componenti della batteria, garantendo che il materiale attivo e l'elettrolita non siano solo a contatto, ma integrati strutturalmente.

Induzione della deformazione plastica

Il semplice contatto è spesso insufficiente; i materiali devono conformarsi l'uno all'altro. L'alta pressione (ad esempio, 360 MPa) costringe l'elettrolita solido e i materiali catodici a subire deformazione plastica.

Questa deformazione appiattisce le particelle l'una contro l'altra, trasformando i contatti puntuali in contatti ad ampia superficie. Ciò crea un'interfaccia continua e coesa che imita la continuità di un sistema liquido.

Implicazioni elettriche e ioniche

Riduzione dell'impedenza interfacciale

L'interfaccia tra l'elettrodo e l'elettrolita solido è dove la resistenza è tipicamente più alta. Se questa interfaccia è allentata o porosa, la batteria soffre di alta impedenza.

La compattazione minimizza questa resistenza interfacciale. Creando un legame stretto e continuo tra gli strati, la pressa stabilisce un percorso a bassa impedenza che consente il rapido trasporto di ioni, migliorando direttamente la densità di potenza.

Riduzione della resistenza al confine di grano

La resistenza si verifica anche *all'interno* dello strato di elettrolita stesso, tra i singoli grani di polvere.

Densificando la polvere in un pellet solido (come con Li10GeP2S12/LGPS), la pressa riduce la resistenza al confine di grano. Ciò garantisce che lo strato di elettrolita funzioni come un conduttore unificato piuttosto che una raccolta di particelle sciolte.

Integrità strutturale e sicurezza

Creazione di un "corpo verde" stabile

Prima della sinterizzazione finale, i materiali vengono spesso "pre-compattati" per creare un corpo verde. Questo passaggio aumenta la densità e impedisce agli strati di mescolarsi o spostarsi durante la manipolazione.

Questa stabilità meccanica è cruciale per la produzione, garantendo che gli strati definiti di anodo, elettrolita e catodo rimangano distinti e intatti durante l'intero processo di assemblaggio.

Prevenzione dei cortocircuiti interni

Una struttura di elettrolita allentata o scarsamente compattata è soggetta a penetrazione di dendriti o guasti strutturali.

Un pellet di elettrolita altamente denso e ben compattato funge da robusta barriera fisica. Questa densità aiuta a prevenire la formazione di cortocircuiti interni, migliorando significativamente la sicurezza e l'affidabilità della cella della batteria finale.

Comprensione dei compromessi

Sebbene la pressione sia benefica, la sua applicazione deve essere precisa. L'obiettivo è raggiungere la massima densità senza compromettere la distinzione strutturale tra gli strati.

Il rischio di spostamento degli strati

Durante l'assemblaggio di stack multistrato, un'applicazione errata della pressione può portare allo spostamento degli strati. I passaggi di pre-compattazione sono specificamente progettati per bloccare gli strati in posizione per prevenire il mescolamento interstrato, che degraderebbe le prestazioni.

Bilanciamento tra deformazione e integrità

La pressione deve essere sufficientemente alta da deformare plasticamente il materiale (per rimuovere le vuote) ma sufficientemente controllata da mantenere la geometria della cella. Il processo si basa sulla ricerca del punto di pressione specifico (ad esempio, 360 MPa per l'assemblaggio finale rispetto a pressioni inferiori per la pre-compattazione) che massimizza l'area di contatto mantenendo la definizione dello strato.

Fare la scelta giusta per il tuo obiettivo

Per ottimizzare l'assemblaggio della tua batteria allo stato solido, allinea la tua strategia di pressatura con i tuoi specifici obiettivi di prestazione:

- Se il tuo obiettivo principale sono le prestazioni ad alta velocità: Dai priorità a pressioni sufficientemente elevate (ad esempio, 360 MPa) per indurre deformazione plastica, garantendo la più bassa impedenza interfacciale possibile per un rapido flusso ionico.

- Se il tuo obiettivo principale è la stabilità di produzione: Utilizza un protocollo di pressatura multistadio con pre-compattazione per garantire l'allineamento degli strati e prevenire lo spostamento dei materiali prima del passaggio finale ad alta pressione.

- Se il tuo obiettivo principale è la sicurezza e la longevità: Concentrati sulla massimizzazione della densità del pellet di elettrolita per eliminare le vuote e creare una robusta barriera contro i cortocircuiti.

In definitiva, la pressa da laboratorio trasforma una raccolta di polveri sciolte in un sistema elettrochimico unificato, determinando il limite superiore dell'efficienza della tua batteria.

Tabella riassuntiva:

| Obiettivo | Strategia di pressatura consigliata | Beneficio chiave |

|---|---|---|

| Prestazioni ad alta velocità | Alta pressione (ad esempio, 360 MPa) per la deformazione plastica | Minimizza l'impedenza interfacciale per un rapido flusso ionico |

| Stabilità di produzione | Pressatura multistadio con pre-compattazione | Previene lo spostamento degli strati e garantisce l'allineamento |

| Sicurezza e longevità | Massimizzare la densità del pellet di elettrolita | Crea una robusta barriera contro i cortocircuiti |

Pronto a ottimizzare la tua ricerca sulle batterie allo stato solido con una compattazione precisa? KINTEK è specializzata in macchine per presse da laboratorio (incluse presse da laboratorio automatiche, isostatiche e riscaldate) progettate per soddisfare le esigenti richieste dello sviluppo di batterie su scala di laboratorio. La nostra attrezzatura fornisce le alte pressioni e la forza controllata necessarie per ottenere interfacce dense a bassa impedenza, fondamentali per le prestazioni delle tue batterie allo stato solido. Contattaci oggi stesso per discutere come le nostre presse possono migliorare la tua efficienza e accelerare le tue scoperte!

Guida Visiva

Prodotti correlati

- Pressa idraulica da laboratorio Pressa per pellet da laboratorio Pressa per batteria a bottone

- Laboratorio pressa idraulica 2T laboratorio Pellet Press per KBR FTIR

- Manuale Laboratorio Pressa idraulica Laboratorio Pressa per pellet

- Laboratorio idraulico Split elettrico Lab Pellet Press

- Laboratorio idraulico pressa Lab Pellet Press macchina per Glove Box

Domande frequenti

- Qual è il significato del controllo della pressione uniassiale per pellet di elettroliti solidi a base di bismuto? Migliora l'accuratezza del laboratorio

- Perché utilizzare una pressa idraulica da laboratorio con vuoto per pellet di KBr? Migliorare la precisione FTIR dei carbonati

- Qual è la funzione di una pressa idraulica da laboratorio nei pellet di elettroliti di solfuro? Ottimizzare la densificazione delle batterie

- Qual è la funzione di una pressa idraulica da laboratorio nella ricerca sulle batterie allo stato solido? Migliorare le prestazioni dei pellet

- Qual è il ruolo di una pressa idraulica da laboratorio nella preparazione dei pellet LLZTO@LPO? Ottenere un'elevata conduttività ionica