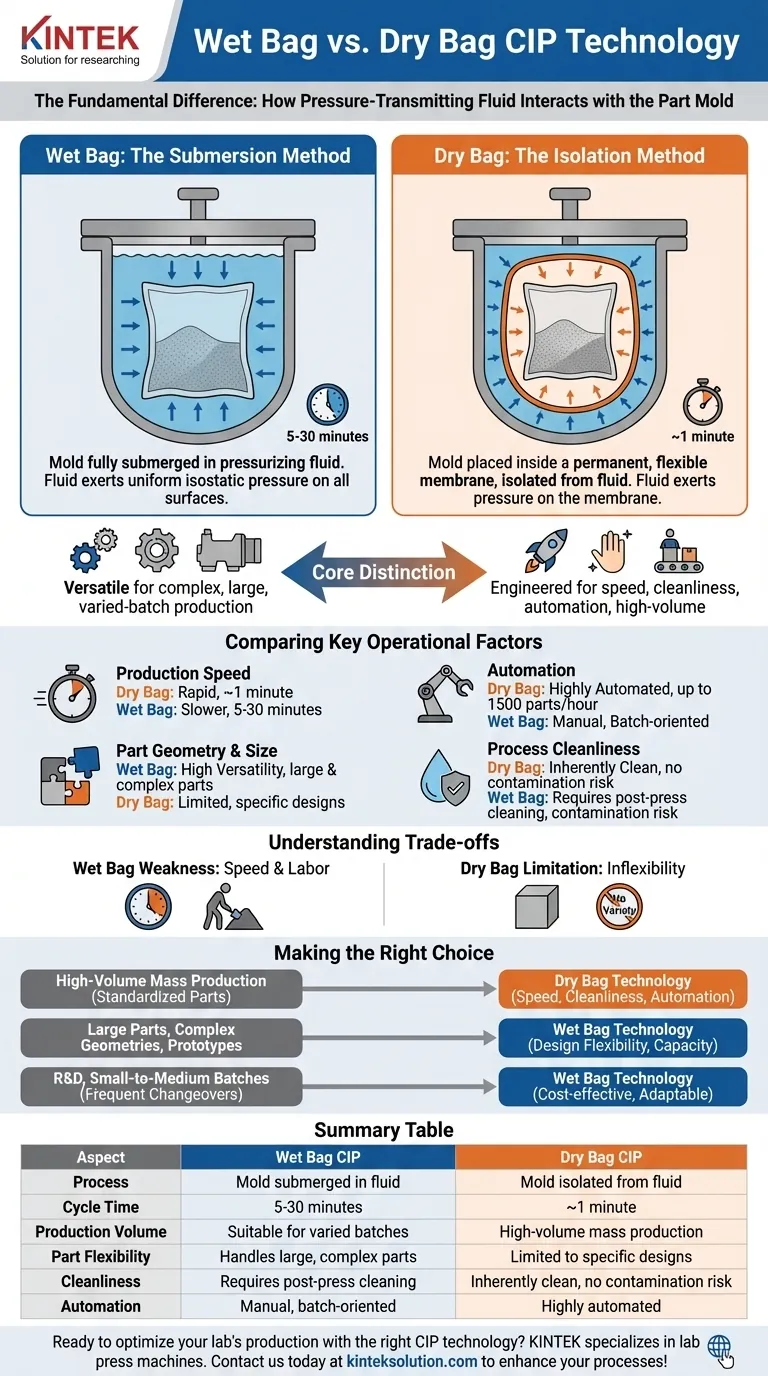

La differenza fondamentale tra la Pressatura Isostatica a Freddo (CIP) a sacco umido e a sacco asciutto risiede nel modo in cui il fluido trasmettitore di pressione interagisce con lo stampo del pezzo. Nella CIP a sacco umido, uno stampo flessibile contenente la polvere viene completamente immerso in un fluido pressurizzante. Nella CIP a sacco asciutto, lo stampo viene posizionato all'interno di una membrana flessibile permanente integrata nel recipiente a pressione, isolando lo stampo e la polvere dal contatto diretto con il fluido.

Questa distinzione fondamentale rende il sacco umido la scelta versatile per produzioni complesse, grandi o a lotti variabili, mentre la tecnologia a sacco asciutto è progettata per la velocità, la pulizia e l'automazione richieste per la produzione di massa ad alto volume.

Comprendere il Meccanismo di Base

I nomi "sacco umido" e "sacco asciutto" descrivono direttamente lo stato dello stampo durante il ciclo di pressatura. Questa singola differenza nella progettazione del processo determina i distinti vantaggi e le applicazioni di ciascun metodo.

Sacco Umido: Il Metodo a Immersione

Nel processo a sacco umido, la polvere viene prima sigillata in uno stampo o "sacco" flessibile e a tenuta stagna. Questo intero stampo sigillato viene quindi caricato in un recipiente a pressione e completamente immerso in un liquido, tipicamente olio o acqua.

Quando il recipiente viene pressurizzato, il liquido esercita una pressione isostatica uniforme direttamente su tutte le superfici del sacco, compattando la polvere all'interno. Diverse forme e dimensioni possono essere pressate in un unico ciclo.

Sacco Asciutto: Il Metodo a Isolamento

Nel processo a sacco asciutto, il recipiente a pressione contiene una membrana flessibile permanente integrata che funge da barriera. Lo stampo della polvere viene posizionato all'interno di questa membrana asciutta, che lo isola dal fluido pressurizzante.

La pressione viene applicata al fluido all'esterno della membrana, che a sua volta si comprime attorno allo stampo per compattare la polvere. Lo stampo e il pezzo risultante non entrano mai in contatto con il fluido, rimanendo "asciutti" durante tutto il processo.

Confronto dei Fattori Operativi Chiave

La scelta tra queste tecnologie dipende interamente dalle tue priorità operative, come velocità di produzione, complessità del pezzo e pulizia richiesta.

Velocità di Produzione e Tempo Ciclo

La tecnologia a sacco asciutto è costruita per la velocità. Poiché lo stampo rimane in posizione e il processo è contenuto, i tempi di ciclo sono estremamente rapidi, spesso intorno a un minuto.

La tecnologia a sacco umido è significativamente più lenta. Il processo di caricamento, immersione, pressurizzazione, depressurizzazione e rimozione dello stampo umido comporta un tempo ciclo da 5 a 30 minuti.

Automazione e Volume di Produzione

Il ciclo rapido e gli utensili fissi della pressatura a sacco asciutto la rendono altamente adatta per la produzione di massa automatizzata. I sistemi possono essere progettati per il riempimento automatico della polvere e l'espulsione del pezzo, raggiungendo velocità fino a 1500 pezzi all'ora.

La pressatura a sacco umido è un processo più manuale e orientato ai lotti. Sebbene possa gestire grandi quantità, non si presta allo stesso livello di automazione ad alta velocità del metodo a sacco asciutto.

Geometria del Pezzo e Flessibilità delle Dimensioni

La tecnologia a sacco umido eccelle nella versatilità. È il metodo preferito per la produzione di pezzi molto grandi, con diametri dei recipienti che raggiungono fino a 2000 mm. Accomoda facilmente geometrie complesse e può pressare un mix di diverse forme di pezzi in un unico ciclo.

I sistemi a sacco asciutto sono tipicamente progettati per una gamma più limitata di dimensioni dei pezzi e sono ottimizzati per produrre un design specifico del pezzo ad alta velocità.

Pulizia del Processo e Contaminazione

Il sacco asciutto è un processo intrinsecamente più pulito. Isolando la polvere dal fluido pressurizzante, elimina il rischio di contaminazione incrociata e riduce la necessità di pulire il pezzo o il recipiente dopo un ciclo.

Con la pressatura a sacco umido, lo stampo viene immerso, il che richiede una fase di pulizia post-pressatura per rimuovere il fluido residuo. Ciò introduce anche una potenziale via di contaminazione se non gestita attentamente.

Comprendere i Compromessi

Nessuna delle due tecnologie è universalmente superiore; rappresentano un classico compromesso ingegneristico tra flessibilità ed efficienza specializzata.

Il Punto Debole del Sacco Umido: Velocità e Manodopera

Il compromesso principale per la versatilità del sacco umido è il suo tempo ciclo più lento e la maggiore richiesta di manodopera. Le fasi di manipolazione e pulizia manuali lo rendono meno efficiente per la vera produzione di massa di un singolo pezzo standardizzato.

Il Limite del Sacco Asciutto: Inflessibilità

L'efficienza del sacco asciutto ha il costo della flessibilità. Gli utensili sono integrati e specifici, rendendolo non adatto per la produzione di una vasta gamma di pezzi o componenti molto grandi. Anche l'investimento iniziale in automazione dedicata può essere maggiore.

Scegliere la Cosa Giusta per il Tuo Obiettivo

Le tue esigenze di produzione saranno la guida definitiva nella selezione del metodo CIP corretto.

- Se il tuo obiettivo principale è la produzione di massa ad alto volume di un pezzo standardizzato: la tecnologia a sacco asciutto è la scelta chiara per la sua velocità, pulizia e potenziale di automazione senza pari.

- Se il tuo obiettivo principale è la produzione di pezzi grandi, geometrie complesse o prototipi: la tecnologia a sacco umido offre la flessibilità di progettazione e la capacità essenziali per esigenze di produzione variabili.

- Se il tuo obiettivo principale è la R&S o lotti da piccoli a medi con frequenti cambi: il sacco umido offre una soluzione più conveniente e adattabile rispetto agli utensili dedicati per sacco asciutto.

In definitiva, scegliere il metodo giusto richiede una chiara comprensione dei tuoi specifici obiettivi e priorità di produzione.

Tabella Riassuntiva:

| Aspetto | CIP a Sacco Umido | CIP a Sacco Asciutto |

|---|---|---|

| Processo | Stampo immerso nel fluido | Stampo isolato dal fluido |

| Tempo Ciclo | 5-30 minuti | ~1 minuto |

| Volume di Produzione | Adatto a lotti variabili | Produzione di massa ad alto volume |

| Flessibilità Pezzo | Gestisce pezzi grandi e complessi | Limitato a design specifici |

| Pulizia | Richiede pulizia post-pressatura | Intrinsecamente pulito, nessun rischio di contaminazione |

| Automazione | Manuale, orientato ai lotti | Altamente automatizzato |

Pronto a ottimizzare la produzione del tuo laboratorio con la giusta tecnologia CIP? KINTEK è specializzata in macchine per presse da laboratorio, incluse presse da laboratorio automatiche, presse isostatiche e presse da laboratorio riscaldate, personalizzate per soddisfare le tue esigenze di laboratorio. La nostra esperienza assicura che otterrai soluzioni efficienti e affidabili per la produzione ad alto volume o flessibile. Contattaci oggi per discutere come possiamo migliorare i tuoi processi e fornire risultati superiori!

Guida Visiva

Prodotti correlati

- Macchina isostatica a freddo del laboratorio elettrico per la stampa CIP

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Stampi di pressatura isostatica da laboratorio per lo stampaggio isostatico

Domande frequenti

- Qual è la funzione specifica di una pressa isostatica a freddo (CIP)? Migliorare l'inoculazione del carbonio nelle leghe Mg-Al

- Perché la pressatura isostatica a freddo (CIP) è preferita alla semplice pressatura uniassiale per la zirconia? Raggiungere una densità uniforme.

- Quali vantaggi tecnici offre una pressa isostatica a freddo per i nanocompositi Mg-SiC? Ottieni un'uniformità superiore

- Qual è la procedura standard per la pressatura isostatica a freddo (CIP)? Ottenere una densità uniforme del materiale

- Quali sono i vantaggi tecnici dell'utilizzo di una pressa isostatica a freddo (CIP) per le polveri di elettroliti?