Nel suo nucleo, la pressatura isostatica a freddo (CIP) automatizzata funziona sigillando una polvere di materiale o una parte preformata all'interno di uno stampo flessibile e sigillato. Questo stampo viene quindi inserito in un recipiente a pressione, che viene riempito con un mezzo liquido. Un sistema automatizzato pompa quindi questo liquido a pressioni estremamente elevate, compattando il materiale in modo uniforme da tutte le direzioni prima di depressurizzare in sicurezza il recipiente e consentire la rimozione della parte.

L'automazione trasforma la CIP da un concetto di laboratorio a un processo di produzione affidabile. L'obiettivo principale non è solo meccanizzare le fasi, ma ottenere una consistenza senza pari nella densità del materiale controllando con precisione l'applicazione di una pressione uniforme.

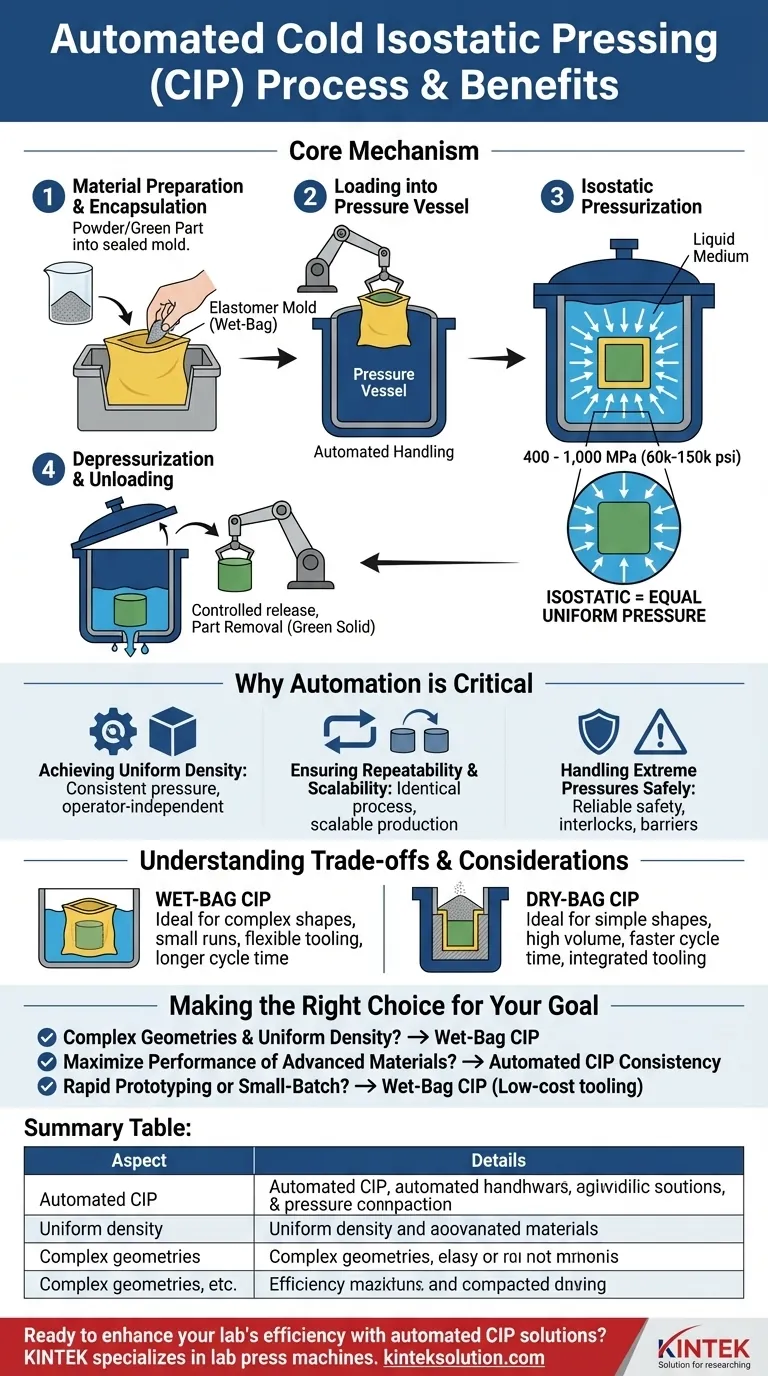

Il meccanismo centrale della CIP automatizzata

L'automazione della pressatura isostatica a freddo segue una sequenza precisa e controllata dalla macchina, progettata per sicurezza, ripetibilità e qualità del materiale. Ogni fase è fondamentale per ottenere una parte finale con densità uniforme.

Fase 1: Preparazione del materiale e incapsulamento

Il processo inizia con il materiale, che è tipicamente una polvere sfusa o una forma pre-compressa a bassa densità nota come parte "verde". Questo materiale viene accuratamente inserito in un contenitore flessibile e impermeabile, spesso realizzato in un elastomero come gomma o poliuretano. Lo stampo viene quindi sigillato ermeticamente per impedire al fluido di pressurizzazione di contaminare il materiale.

Fase 2: Caricamento nel recipiente a pressione

Lo stampo sigillato viene quindi caricato in un recipiente a pressione ad alta resistenza. In un sistema completamente automatizzato, un braccio robotico o un sistema a nastro trasportatore esegue questa fase, garantendo un posizionamento preciso ed eliminando la manipolazione manuale di ciò che possono essere utensili pesanti.

Fase 3: Pressurizzazione isostatica

Questo è il cuore del processo. Il recipiente viene sigillato e un mezzo liquido, solitamente acqua o un olio speciale, viene pompato nella camera. Il sistema di controllo automatizzato aumenta la pressione, tipicamente tra 400 e 1.000 MPa (o 60.000 e 150.000 psi).

Poiché la pressione viene trasmessa attraverso un fluido, viene applicata con uguale intensità su tutte le superfici dello stampo. Questo è il significato di "isostatico" (iso = uguale), garantendo che il materiale si compatti uniformemente senza i gradienti di densità comuni nella pressatura uniassiale (a direzione singola).

Fase 4: Depressurizzazione e scarico

Dopo aver mantenuto la pressione di picco per una durata prestabilita, il sistema di controllo la rilascia in modo sicuro e graduale. Il fluido viene drenato dal recipiente, il coperchio viene aperto e il sistema di manipolazione automatizzato rimuove lo stampo. La parte all'interno è ora un solido "verde" altamente compattato con forza sufficiente per la manipolazione e l'elaborazione successiva, come la sinterizzazione.

Perché l'automazione è fondamentale per la CIP

L'automazione del processo CIP non riguarda solo la comodità; è fondamentale per sfruttare tutto il potenziale della tecnologia in un ambiente di produzione.

Ottenere una densità uniforme

Il vantaggio principale della CIP è la densità uniforme che conferisce al componente. Un sistema automatizzato garantisce che ogni singola parte sia sottoposta esattamente alla stessa curva di pressione e durata, eliminando la variabilità dell'operatore e assicurando proprietà del materiale costanti lotto dopo lotto.

Garantire la ripetibilità e la scalabilità

Affinché la produzione sia praticabile, deve essere ripetibile. L'automazione assicura che la complessa sequenza di caricamento, sigillatura, pressurizzazione e scarico avvenga identicamente ogni volta. Questa precisione è ciò che consente di scalare il processo da un singolo prototipo a migliaia di unità.

Gestione sicura di pressioni estreme

Le pressioni coinvolte nella CIP sono immense e presentano rischi significativi per la sicurezza. I sistemi automatizzati sono dotati di robusti interblocchi di sicurezza, velocità di decompressione controllate e barriere fisiche che sono molto più affidabili delle procedure manuali, rendendo il processo sicuro per il funzionamento industriale.

Comprendere i compromessi e le considerazioni

Sebbene potente, la CIP automatizzata non è una soluzione universale. Comprendere il suo contesto operativo è fondamentale per utilizzarla efficacemente.

La distinzione tra "sacchetto umido" e "sacchetto asciutto"

Il processo descritto sopra è noto come CIP a "sacchetto umido", in cui lo stampo è fisicamente immerso nel fluido. Questo metodo è altamente flessibile e ideale per forme complesse o piccoli lotti di produzione.

Un'alternativa è la CIP a "sacchetto asciutto", in cui la membrana flessibile è integrata direttamente nella parete del recipiente a pressione. Questo approccio è più veloce e più adatto per la produzione ad alto volume di forme standardizzate più semplici, poiché la polvere viene riempita direttamente nella pressa.

Utensili e tempo ciclo

Gli stampi in elastomero nella CIP a sacchetto umido sono articoli di consumo e possono usurarsi nel tempo, rappresentando un costo operativo continuo. Inoltre, il tempo ciclo della CIP, che include il riempimento, la pressurizzazione, la depressurizzazione e il drenaggio del grande recipiente, è significativamente più lungo di quello dei metodi di pressatura meccanica convenzionali.

Prendere la decisione giusta per il tuo obiettivo

Per decidere se il processo CIP automatizzato è quello giusto, considera l'obiettivo finale del tuo componente.

- Se la tua attenzione principale è produrre geometrie complesse con densità uniforme: La flessibilità degli utensili CIP a sacchetto umido lo rende una scelta eccellente per parti difficili o impossibili da formare con stampi rigidi.

- Se la tua attenzione principale è massimizzare le prestazioni dei materiali avanzati: Per ceramiche tecniche, metalli refrattari o compositi in cui i vuoti interni sono punti di rottura, la coerenza della CIP automatizzata è un vantaggio fondamentale.

- Se la tua attenzione principale è la prototipazione rapida o la produzione in piccoli lotti: La CIP a sacchetto umido offre un approccio agli utensili a costi relativamente bassi rispetto agli stampi in acciaio temprato richiesti per la pressatura tradizionale, rendendola ideale per lo sviluppo.

In definitiva, l'automazione del processo CIP trasforma un potente principio di consolidamento dei materiali in uno strumento di produzione affidabile e preciso.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Tipo di processo | Pressatura isostatica a freddo automatizzata (CIP) |

| Fasi chiave | Incapsulamento del materiale, caricamento, pressurizzazione (400-1000 MPa), depressurizzazione |

| Vantaggi | Densità uniforme, elevata ripetibilità, sicurezza migliorata, scalabilità |

| Applicazioni | Geometrie complesse, materiali avanzati, prototipazione, produzione in piccoli lotti |

| Metodi | CIP a sacchetto umido (flessibile per forme complesse), CIP a sacchetto asciutto (veloce per alto volume) |

Pronto a migliorare l'efficienza del tuo laboratorio con soluzioni CIP automatizzate? KINTEK è specializzata in macchine per presse da laboratorio, comprese presse da laboratorio automatiche, presse isostatiche e presse da laboratorio riscaldate, progettate per fornire un controllo preciso della pressione e una compattazione uniforme per le esigenze del tuo laboratorio. Le nostre attrezzature garantiscono una densità del materiale e una scalabilità superiori, aiutandoti a ottenere risultati coerenti nella prototipazione e nella produzione. Contattaci oggi per discutere come le nostre soluzioni possono avvantaggiare le tue applicazioni specifiche!

Guida Visiva

Prodotti correlati

- Macchina isostatica a freddo del laboratorio elettrico per la stampa CIP

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Stampi di pressatura isostatica da laboratorio per lo stampaggio isostatico

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di una pressa isostatica a freddo (CIP) da laboratorio per lo stampaggio di polveri di boruro di tungsteno?

- Quale ruolo svolge una pressa isostatica a freddo (CIP) nella densificazione di HAp/Col? Ottenere una resistenza superiore simile all'osso

- Quali sono i vantaggi tecnici dell'utilizzo di una pressa isostatica a freddo (CIP) per le polveri di elettroliti?

- Qual è la funzione specifica di una pressa isostatica a freddo (CIP)? Migliorare l'inoculazione del carbonio nelle leghe Mg-Al

- Come funziona il processo a sacco asciutto nella pressatura isostatica a freddo? Accelera la tua compattazione di polveri ad alto volume