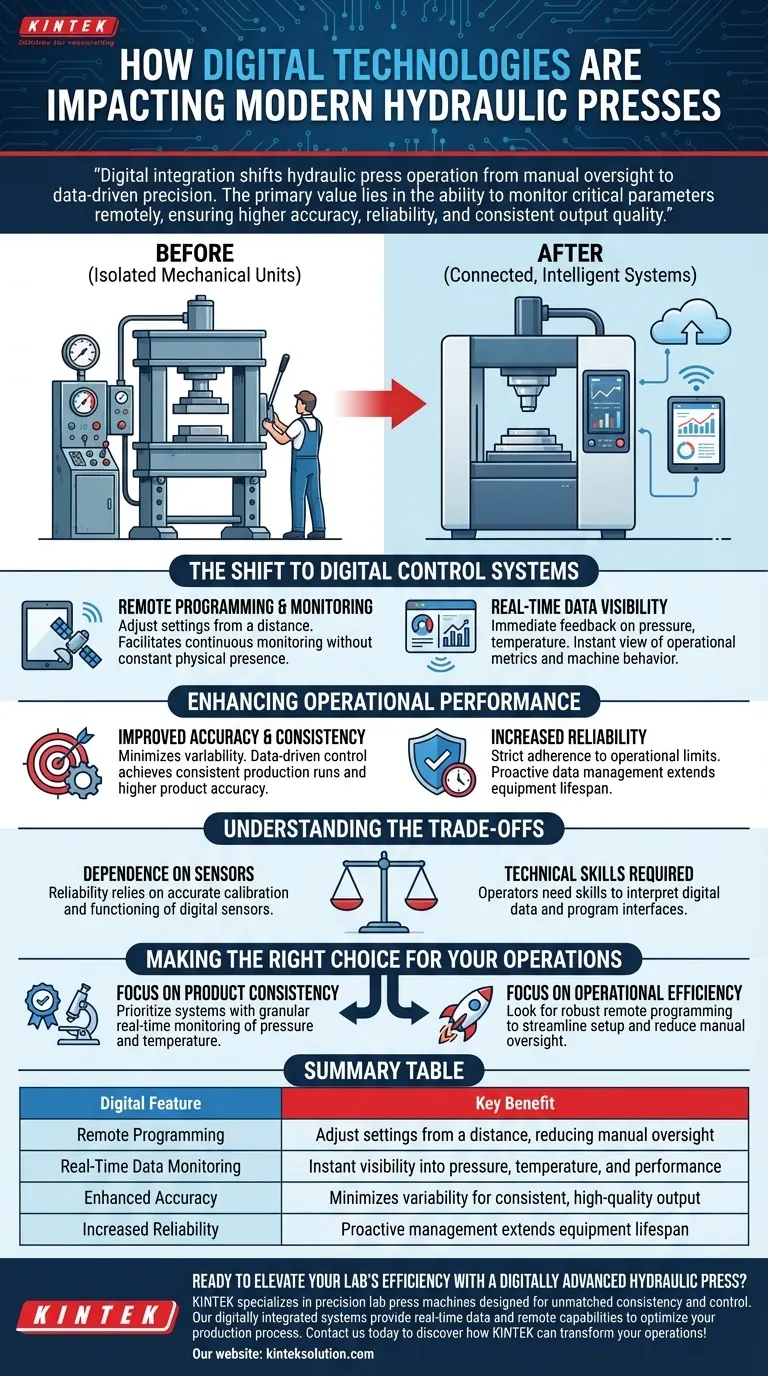

L'integrazione delle tecnologie digitali sta trasformando fondamentalmente le presse idrauliche da unità meccaniche isolate a sistemi connessi e intelligenti. Dotando le presse moderne di controlli digitali avanzati, gli operatori possono ora programmare le funzioni da remoto e accedere a dati in tempo reale su metriche critiche di prestazione come pressione e temperatura. Questo cambiamento migliora significativamente l'accuratezza complessiva, l'affidabilità e la coerenza della produzione della macchina.

L'integrazione digitale sposta il funzionamento delle presse idrauliche dalla supervisione manuale alla precisione basata sui dati. Il valore principale risiede nella capacità di monitorare i parametri critici da remoto, garantendo maggiore precisione, affidabilità e qualità costante dell'output.

Il passaggio ai sistemi di controllo digitale

Programmazione e monitoraggio remoto

I tecnici non sono più legati all'interfaccia fisica della macchina. I sistemi moderni consentono la programmazione remota, permettendo di effettuare regolazioni a distanza. Questa capacità facilita il monitoraggio continuo dello stato della pressa senza richiedere una presenza fisica costante alla macchina.

Visibilità dei dati in tempo reale

I sensori digitali forniscono un feedback immediato sulle metriche operative essenziali. Gli operatori possono visualizzare istantaneamente punti dati come la pressione idraulica e la temperatura operativa. Questa visibilità è fondamentale per mantenere condizioni di lavoro ottimali e comprendere il comportamento della macchina nel momento.

Migliorare le prestazioni operative

Maggiore precisione e coerenza

La transizione alla supervisione digitale minimizza la variabilità nel processo di pressatura. Controllando rigorosamente i parametri in base ai dati piuttosto che alla sensazione manuale, i produttori ottengono risultati più coerenti tra i cicli di produzione. Ciò porta a un aumento diretto dell'accuratezza complessiva del prodotto finale.

Maggiore affidabilità

Il monitoraggio continuo consente una rigorosa aderenza ai limiti operativi. Tenendo traccia della temperatura e della pressione in tempo reale, il sistema garantisce che la pressa operi entro intervalli sicuri ed efficaci. Questa gestione proattiva dei dati contribuisce direttamente all'affidabilità a lungo termine dell'attrezzatura.

Comprendere i compromessi

Sebbene l'integrazione digitale offra vantaggi significativi, sposta il focus operativo dal puramente meccanico al tecnico. L'affidabilità della pressa diventa pesantemente dipendente dalla calibrazione accurata e dal funzionamento dei sensori digitali e dei sistemi di controllo.

Inoltre, l'utilizzo efficace di queste funzionalità richiede che i tecnici possiedano le competenze per interpretare i dati digitali e programmare le interfacce remote. Il sistema è efficace solo quanto i dati che raccoglie; se i sensori falliscono o sono mal calibrati, la precisione percepita della pressa può essere compromessa.

Fare la scelta giusta per le tue operazioni

Integrare la tecnologia digitale non significa solo modernizzare le attrezzature; significa assicurarsi il controllo delle variabili di produzione.

- Se il tuo obiettivo principale è la coerenza del prodotto: Dai priorità ai sistemi con monitoraggio granulare in tempo reale di pressione e temperatura per eliminare rigorosamente la variabilità del processo.

- Se il tuo obiettivo principale è l'efficienza operativa: Cerca presse che offrano robuste capacità di programmazione remota per semplificare i tempi di configurazione e ridurre la necessità di supervisione manuale.

Abbracciare l'integrazione digitale è il passo essenziale per rendere il tuo processo di produzione a prova di futuro contro incongruenze e inefficienze.

Tabella riassuntiva:

| Funzionalità digitale | Beneficio chiave |

|---|---|

| Programmazione remota | Regola le impostazioni a distanza, riducendo la supervisione manuale |

| Monitoraggio dati in tempo reale | Visibilità istantanea su pressione, temperatura e prestazioni |

| Maggiore precisione | Minimizza la variabilità per un output coerente e di alta qualità |

| Maggiore affidabilità | La gestione proattiva estende la durata dell'attrezzatura |

Pronto a migliorare l'efficienza del tuo laboratorio con una pressa idraulica digitalmente avanzata? KINTEK è specializzata in macchine per presse da laboratorio di precisione (incluse presse da laboratorio automatiche, isostatiche e riscaldate) progettate per laboratori che cercano coerenza e controllo senza pari. I nostri sistemi integrati digitalmente forniscono i dati in tempo reale e le capacità remote di cui hai bisogno per ottimizzare il tuo processo di produzione. Contattaci oggi per scoprire come KINTEK può trasformare le tue operazioni!

Guida Visiva

Prodotti correlati

- Laboratorio Split manuale riscaldato macchina pressa idraulica con piastre calde

- Macchina pressa idraulica riscaldata con piastre riscaldate per la pressa a caldo del laboratorio della scatola di vuoto

- Macchina automatica riscaldata della pressa idraulica con i piatti riscaldati per il laboratorio

- Macchina pressa idraulica riscaldata ad alta temperatura automatica con piastre riscaldate per il laboratorio

- Macchina pressa idraulica automatica riscaldata con piastre calde per il laboratorio

Domande frequenti

- Cos'è una pressa idraulica a caldo e in cosa differisce da una pressa idraulica standard? Sblocca la lavorazione avanzata dei materiali

- Qual è il ruolo di una pressa termica idraulica nei test sui materiali? Sblocca dati superiori per la ricerca e il controllo qualità

- Qual è il ruolo di una pressa idraulica con capacità di riscaldamento nella costruzione dell'interfaccia per celle simmetriche Li/LLZO/Li? Abilita un assemblaggio senza interruzioni di batterie allo stato solido

- Come vengono applicate le presse idrauliche riscaldate nei settori dell'elettronica e dell'energia?Sbloccare la produzione di precisione per i componenti ad alta tecnologia

- Come una pressa idraulica da laboratorio riscaldata garantisce la qualità del prodotto per i film di PHA? Ottimizza la lavorazione dei tuoi biopolimeri