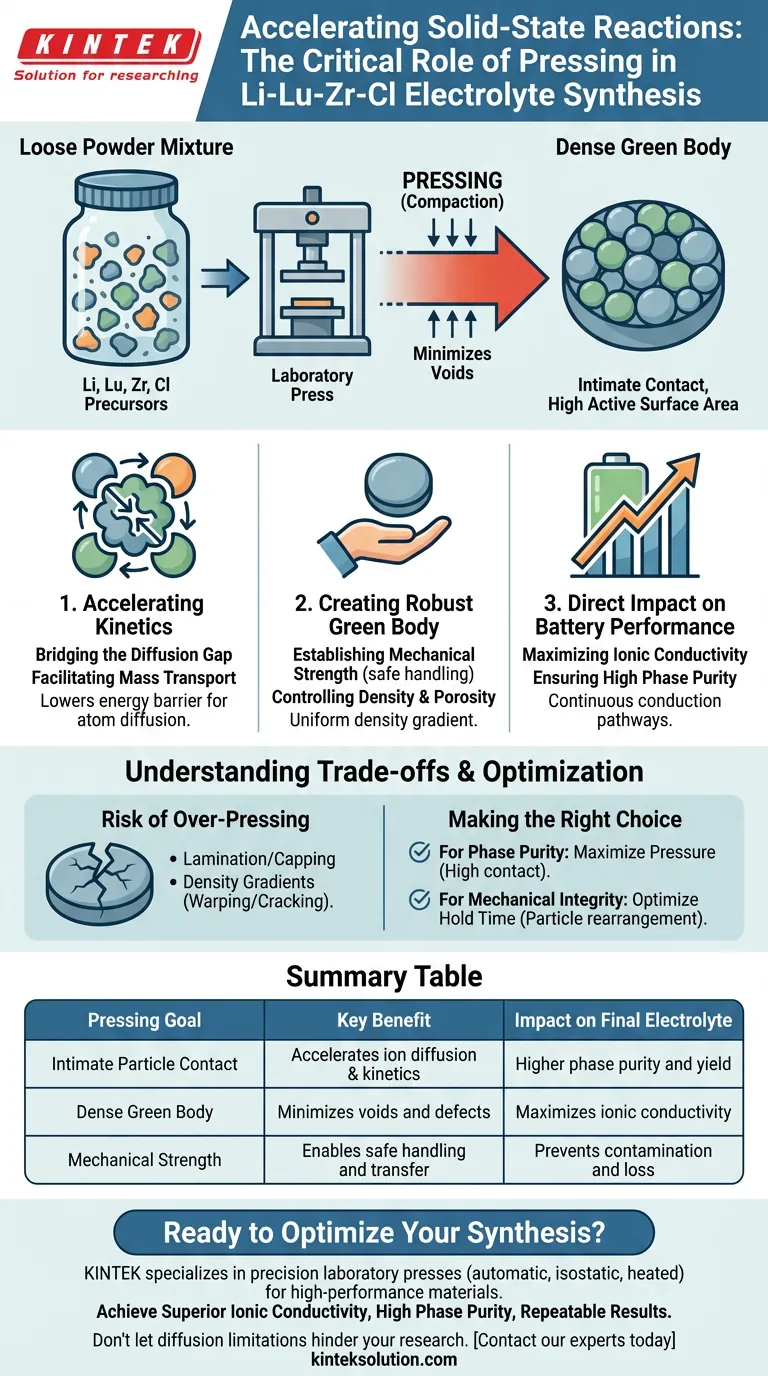

La pressatura delle polveri delle materie prime in pellet serve fondamentalmente a superare i limiti di diffusione delle reazioni allo stato solido. Utilizzando una pressa da laboratorio per compattare i precursori Li-Lu-Zr-Cl, si minimizza la distanza fisica tra le particelle reagenti. Questo contatto intimo è il motore principale per un'efficiente diffusione ionica, garantendo che la reazione proceda a una velocità praticabile durante il trattamento termico.

La forza meccanica applicata dalla pressa trasforma una miscela sciolta in un denso "corpo verde". Questo passaggio riduce i vuoti interparticellari e massimizza l'area superficiale attiva tra i reagenti, un prerequisito non negoziabile per ottenere un'elevata purezza di fase e una conducibilità ionica ottimale nell'elettrolita finale.

Accelerare la Cinetica delle Reazioni allo Stato Solido

Colmare il Divario di Diffusione

Nella sintesi allo stato solido, i reagenti non si mescolano liberamente come farebbero in una soluzione liquida. La reazione avviene solo dove le particelle sono fisicamente a contatto.

La pressatura delle polveri crea un intimo contatto fisico tra i precursori di litio, lantanio, zirconio e cloruro. Questo contatto colma le lacune microscopiche che altrimenti bloccherebbero il movimento degli ioni.

Facilitare il Trasporto di Massa

Il solo calore è spesso insufficiente a guidare la reazione se le particelle sono impacchettate in modo lasco. Il processo di compattazione promuove significativamente la cinetica della reazione allo stato solido.

Aumentando l'area di contatto, si abbassa la barriera energetica richiesta agli atomi per diffondersi da una particella all'altra. Questo è essenziale per ottenere una composizione uniforme durante il trattamento termico (ad esempio, a 650°C).

Creare un Robusto "Corpo Verde"

Stabilire la Resistenza Meccanica

Prima della sinterizzazione, la polvere compressa è chiamata "corpo verde". Una pressa da laboratorio assicura che questo corpo abbia sufficiente resistenza meccanica per essere maneggiato senza sgretolarsi.

Senza questa integrità strutturale, il trasferimento del materiale in un forno o in un recipiente di reazione comporterebbe perdite di materiale o contaminazione.

Controllare Densità e Porosità

L'entità della pressione e la durata del mantenimento determinano la densità di impacchettamento iniziale. Un pellet verde di alta qualità richiede un gradiente di densità uniforme.

Minimizzare i vuoti interparticellari in questa fase è fondamentale. Se il corpo verde è troppo poroso, il prodotto sinterizzato finale conterrà probabilmente difetti che ostacolano le prestazioni.

L'Impatto Diretto sulle Prestazioni della Batteria

Massimizzare la Conducibilità Ionica

L'obiettivo finale di un elettrolita allo stato solido è condurre ioni di litio in modo efficiente. Esiste una correlazione diretta tra la densità del pellet verde e la conducibilità ionica del prodotto finale.

La compattazione ad alta densità garantisce che i percorsi di conduzione siano continui. Eventuali vuoti rimanenti agiscono come isolanti, bloccando il flusso di ioni e degradando le prestazioni dell'elettrolita.

Garantire la Purezza di Fase

La compattazione uniforme aiuta a prevenire "punti caldi" localizzati o aree di materiale non reagito.

Assicurando che i reagenti siano strettamente impacchettati, si facilita una reazione omogenea in tutto il pellet. Ciò porta a un'elevata purezza di fase, il che significa che il materiale finale è costituito quasi interamente dalla struttura cristallina desiderata Li-Lu-Zr-Cl piuttosto che da fasi impure.

Comprendere i Compromessi

Sebbene la pressatura sia essenziale, l'applicazione errata della pressione può introdurre nuovi problemi.

Il Rischio di Sovrapressione

L'applicazione di una pressione eccessiva può causare laminazione o cappatura. Ciò si verifica quando l'aria viene intrappolata all'interno del pellet ed espandendosi al rilascio della pressione, provoca la scissione orizzontale del pellet.

Gradienti di Densità

Se la pressione non viene applicata uniformemente (o se l'attrito dello stampo è troppo elevato), il pellet può sviluppare un gradiente di densità. Ciò significa che la parte superiore può essere più densa della parte inferiore.

Durante la sinterizzazione, queste aree si contrarranno a velocità diverse, causando deformazioni o crepe nella ceramica finale.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottenere i migliori risultati con la tua sintesi di Li-Lu-Zr-Cl, adatta i tuoi parametri di pressatura ai tuoi obiettivi specifici.

- Se il tuo obiettivo principale è la Purezza di Fase: Massimizza la pressione (entro i limiti degli utensili) per garantire il massimo contatto superficiale possibile tra i reagenti, guidando la reazione a completamento.

- Se il tuo obiettivo principale è l'Integrità Meccanica: ottimizza per un "tempo di mantenimento" sotto pressione piuttosto che solo per la forza di picco; ciò consente alle particelle di riorganizzarsi e bloccarsi insieme, riducendo le tensioni interne che causano crepe.

Il successo nella sintesi allo stato solido si basa sul considerare la fase di pressatura non solo come un passaggio di formatura, ma come un acceleratore critico della reazione.

Tabella Riassuntiva:

| Obiettivo della Pressatura | Beneficio Chiave | Impatto sull'Elettrolita Finale |

|---|---|---|

| Intimo Contatto tra Particelle | Accelera la diffusione ionica e la cinetica di reazione | Maggiore purezza di fase e resa |

| Corpo Verde Denso | Minimizza vuoti e difetti | Massimizza la conducibilità ionica |

| Resistenza Meccanica | Consente una manipolazione e un trasferimento sicuri | Previene contaminazione e perdite |

Pronto a ottimizzare la tua sintesi di elettroliti allo stato solido?

La qualità del tuo pellet iniziale detta direttamente le prestazioni del tuo materiale finale. KINTEK è specializzata in presse da laboratorio di precisione—inclusi modelli automatici, isostatici e riscaldati—progettati per fornire la compattazione uniforme e la pressione controllata essenziali per la sintesi di materiali ad alte prestazioni come gli elettroliti Li-Lu-Zr-Cl.

Lascia che la nostra esperienza nelle macchine per presse da laboratorio ti aiuti a ottenere:

- Conducibilità Ionica Superiore attraverso corpi verdi densi e privi di difetti.

- Elevata Purezza di Fase massimizzando l'area di contatto dei reagenti.

- Risultati Ripetibili con un controllo preciso su pressione e tempo di mantenimento.

Non lasciare che i limiti di diffusione ostacolino la tua ricerca. Contatta i nostri esperti oggi stesso per trovare la pressa perfetta per le esigenze del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Pressa a pellet idraulica da laboratorio per la pressa da laboratorio XRF KBR FTIR

- Pressa idraulica da laboratorio Pressa per pellet da laboratorio Pressa per batteria a bottone

- Assemblare lo stampo per pressa cilindrica da laboratorio per l'uso in laboratorio

- Laboratorio pressa idraulica 2T laboratorio Pellet Press per KBR FTIR

- Laboratorio idraulico Split elettrico Lab Pellet Press

Domande frequenti

- Come vengono utilizzate le presse idrauliche da laboratorio per i campioni di semi di Xanthoceras sorbifolium? Ottimizzare la preparazione del campione

- Quale ruolo svolge una pressa idraulica da laboratorio nella preparazione delle polveri di carbonato? Ottimizza la tua analisi del campione

- Come viene utilizzata una pressa idraulica nella preparazione dei pellet per XRF? Migliora l'accuratezza con dischi campione densi e piatti

- Quali sono le caratteristiche delle presse idrauliche per la preparazione di pellet XRF? Aumenta l'efficienza ad alta produttività del tuo laboratorio

- Come una pressa idraulica da laboratorio assiste nella caratterizzazione? Migliorare l'accuratezza di XRD e XPS con la pellettizzazione