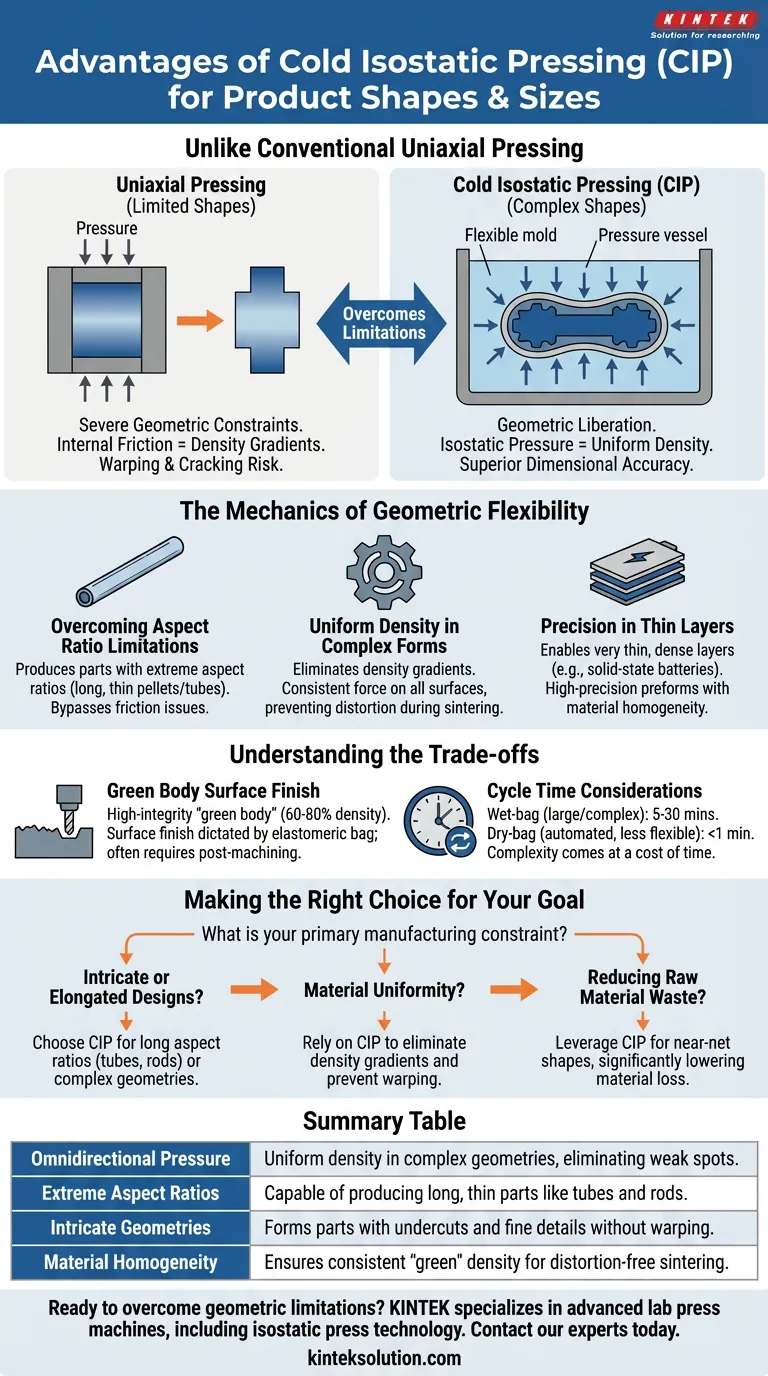

A differenza della pressatura uniassiale convenzionale, la pressatura isostatica a freddo (CIP) libera i produttori da severi vincoli geometrici, consentendo la produzione di forme altamente complesse con una superiore precisione dimensionale. Applicando una pressione uniforme da tutte le direzioni tramite un mezzo liquido, la CIP facilita la creazione di parti con rapporti d'aspetto estremi, come pellet lunghi e sottili o tubi, che altrimenti soffrirebbero di gradienti di densità o cedimenti strutturali nei processi di stampaggio standard.

L'intuizione fondamentale Mentre la pressatura standard crea attrito interno che limita la complessità della forma, la CIP utilizza una pressione isostatica (uguale) per garantire una densità uniforme in tutta la parte. Ciò consente il consolidamento riuscito di geometrie intricate, irregolari o allungate senza deformazioni, crepe o distorsioni tipicamente osservate durante la successiva fase di sinterizzazione.

La meccanica della flessibilità geometrica

Superare le limitazioni del rapporto d'aspetto

I metodi di pressatura standard spesso hanno difficoltà con parti significativamente più lunghe che larghe. L'attrito contro le pareti della matrice crea una densità non uniforme, portando a punti deboli.

La CIP aggira questa limitazione. Poiché la pressione è idraulica e omnidirezionale, può comprimere con successo le polveri in geometrie lunghe e sottili, come pellet o tubi ceramici, mantenendo l'integrità strutturale.

Densità uniforme in forme complesse

Il vantaggio distintivo della CIP per quanto riguarda la forma è l'eliminazione dei gradienti di densità. Nella pressatura uniassiale, la pressione diminuisce man mano che ci si sposta più in profondità nella parte, limitando la complessità del design.

La CIP applica una forza costante a ogni superficie dello stampo contemporaneamente. Ciò garantisce che anche le parti con caratteristiche intricate, come i ferriti per l'elettronica o i componenti con sottosquadri, raggiungano una densità "verde" (pre-sinterizzata) uniforme. Questa uniformità è fondamentale per prevenire distorsioni quando la parte viene infine cotta o sinterizzata.

Precisione in strati sottili

Il controllo offerto dalla CIP si estende a dimensioni estremamente fini. Il processo consente la creazione di strati molto sottili e densi, come gli strati di elettrolita solido richiesti nella tecnologia delle batterie allo stato solido.

Questa capacità rende la CIP ideale per applicazioni che richiedono preforme ad alta precisione in cui l'omogeneità del materiale è un requisito non negoziabile.

Comprendere i compromessi

Sebbene la CIP offra un'eccezionale flessibilità di forma, è fondamentale comprendere le realtà operative rispetto ad altri metodi.

La finitura superficiale del "corpo verde"

La CIP produce un "corpo verde" ad alta integrità con una densità teorica dal 60% all'80%, ma la finitura superficiale è dettata dal sacco elastomerico utilizzato come stampo.

Di conseguenza, le parti prodotte tramite CIP richiedono spesso una lavorazione postuma per raggiungere le tolleranze superficiali finali. Sebbene la CIP riduca la complessità di lavorazione, raramente produce un prodotto finito "net-shape" immediatamente dopo la pressatura.

Considerazioni sui tempi di ciclo

Raggiungere questo livello di complessità geometrica comporta un costo in termini di tempo. Un processo CIP "a sacco umido", spesso utilizzato per forme grandi o complesse, ha un tempo di ciclo da 5 a 30 minuti.

Sebbene i processi automatizzati "a sacco secco" siano più veloci (meno di 1 minuto), sono generalmente meno flessibili per quanto riguarda le modifiche della forma rispetto al metodo a sacco umido.

Fare la scelta giusta per il tuo obiettivo

Per determinare se la CIP è la soluzione corretta per la tua geometria specifica, considera i tuoi principali vincoli di produzione.

- Se il tuo obiettivo principale sono design intricati o allungati: Scegli la CIP per produrre rapporti d'aspetto lunghi (tubi, barre) o geometrie complesse che si creperebbero sotto l'attrito della pressatura uniassiale.

- Se il tuo obiettivo principale è l'uniformità del materiale: Affidati alla CIP per eliminare i gradienti di densità, garantendo che le forme complesse non si deformino o distorcano durante la fase di sinterizzazione.

- Se il tuo obiettivo principale è ridurre lo spreco di materie prime: Sfrutta la capacità della CIP di formare forme quasi finite, che riduce significativamente la perdita di materiale rispetto alla lavorazione di parti da blocchi solidi.

Disaccoppiando la complessità della forma dalla densità del materiale, la CIP ti consente di dare priorità alle prestazioni del design rispetto ai limiti di produzione.

Tabella riassuntiva:

| Caratteristica | Vantaggio |

|---|---|

| Pressione omnidirezionale | Densità uniforme in geometrie complesse, eliminando punti deboli. |

| Rapporti d'aspetto estremi | Capace di produrre parti lunghe e sottili come tubi e barre. |

| Geometrie intricate | Forma parti con sottosquadri e dettagli fini senza deformazioni. |

| Omogeneità del materiale | Garantisce una densità "verde" costante per una sinterizzazione priva di distorsioni. |

Pronto a superare i limiti geometrici della pressatura standard per i tuoi componenti di laboratorio?

KINTEK è specializzata in macchine per presse da laboratorio avanzate, inclusa la tecnologia delle presse isostatiche, per aiutarti a produrre forme complesse con densità uniforme e precisione dimensionale superiore. Che tu stia sviluppando componenti per batterie allo stato solido, ceramiche avanzate o parti metalliche intricate, la nostra esperienza garantisce che i tuoi materiali funzionino come previsto.

Contatta oggi i nostri esperti di pressatura per discutere come le nostre soluzioni CIP possono migliorare la tua ricerca e sviluppo.

Guida Visiva

Prodotti correlati

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Macchina isostatica a freddo del laboratorio elettrico per la stampa CIP

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Stampi di pressatura isostatica da laboratorio per lo stampaggio isostatico

Domande frequenti

- Quali sono i vantaggi specifici dell'utilizzo di una pressa isostatica a freddo (CIP) per la preparazione di compatti verdi di polvere di tungsteno?

- Perché il processo di pressatura isostatica a freddo (CIP) è integrato nella formatura dei corpi verdi ceramici SiAlCO?

- Cosa rende la pressatura isostatica a freddo un metodo di produzione versatile? Sblocca la libertà geometrica e la superiorità dei materiali

- Perché è necessaria la pressatura isostatica a freddo (CIP) dopo la pressatura assiale per le ceramiche PZT? Raggiungere l'integrità strutturale

- Qual è la procedura standard per la pressatura isostatica a freddo (CIP)? Ottenere una densità uniforme del materiale