Diagnosticare una pellettatrice richiede di comprendere che la maggior parte dei guasti sono sintomi di uno squilibrio più profondo. I problemi più comuni sono la qualità incoerente dei pellet, la bassa produzione e i blocchi della macchina. Questi problemi derivano tipicamente da una preparazione impropria del materiale, da impostazioni operative errate o dall'usura dei componenti critici come la matrice e i rulli.

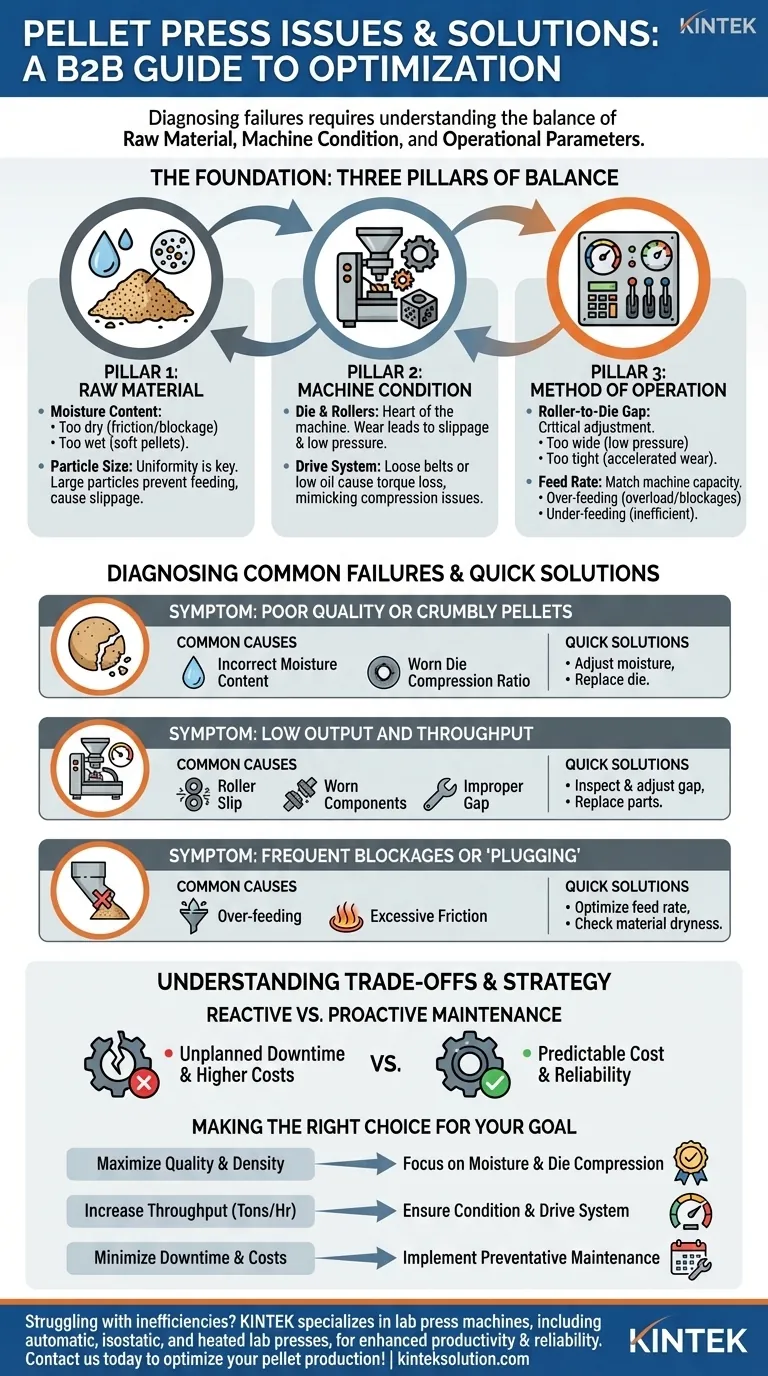

La maggior parte dei problemi delle pellettatrici non sono guasti isolati, ma segnali di uno squilibrio tra tre elementi fondamentali: la materia prima, la condizione meccanica della macchina e i suoi parametri operativi. Una risoluzione efficace dei problemi comporta la valutazione sistematica di tutte e tre le aree, non solo il trattamento del sintomo immediato.

Le fondamenta: Materiale, Macchina e Metodo

Quasi ogni problema che incontrerai con una pellettatrice può essere ricondotto a uno di questi tre pilastri. Comprendere questo quadro è il primo passo per passare dalla riparazione reattiva al controllo proattivo.

Pilastro 1: La Materia Prima

La qualità del tuo input determina direttamente la qualità del tuo output. Il materiale incoerente è la causa principale dei mal di testa nella produzione.

Concentrati sul contenuto di umidità. Il materiale troppo secco crea un attrito eccessivo, che porta a blocchi e usura prematura della matrice. Il materiale troppo umido non può essere compresso correttamente, con conseguenti pellet morbidi e instabili.

Inoltre, assicurati che la dimensione delle particelle sia uniforme. Particelle grandi o irregolari possono creare ponti sopra i fori della matrice, impedendo l'alimentazione corretta e facendo slittare i rulli, il che riduce drasticamente la produzione.

Pilastro 2: La Condizione della Macchina

Una pellettatrice è un ambiente ad alto stress. L'usura non è una possibilità; è un'inevitabilità che deve essere gestita.

La matrice e i rulli sono il cuore della macchina e le parti soggette a usura principali. Man mano che si usurano, la loro capacità di afferrare e forzare il materiale attraverso i fori della matrice diminuisce, causando slittamento e un calo di pressione.

Il sistema di trasmissione, che sia un cambio o una trasmissione a cinghia, deve trasferire tutta la potenza del motore. Cinghie allentate o olio per ingranaggi insufficiente possono causare una perdita di coppia rotazionale, simulando i sintomi di una compressione insufficiente anche se la matrice è in buone condizioni.

Pilastro 3: Il Metodo Operativo

Questo pilastro copre le impostazioni e i parametri che controlli durante una corsa di produzione.

Il gioco tra rullo e matrice è una regolazione critica. Un gioco troppo ampio impedisce ai rulli di generare pressione sufficiente per estrudere i pellet. Un gioco troppo stretto provoca un contatto metallo su metallo, accelerando l'usura e rischiando danni catastrofici alla matrice e ai cuscinetti dei rulli.

La tua velocità di alimentazione deve essere abbinata a ciò che la macchina può elaborare. Un'eccessiva alimentazione è una causa principale di sovraccarico del motore e di blocchi della matrice. Un'alimentazione insufficiente affama la matrice, portando a un funzionamento inefficiente e a pellet di scarsa qualità.

Diagnosi dei Guasti Comuni

Tenendo a mente i tre pilastri, possiamo ora diagnosticare problemi specifici in modo più sistematico.

Sintomo: Pellet di Scarsa Qualità o Friabili

Questo è fondamentalmente un problema di compattazione. In primo luogo, controlla il contenuto di umidità della materia prima; è il colpevole più probabile.

Se l'umidità è corretta, valuta il rapporto di compressione della matrice. Una matrice "stanca" o usurata ha fori allargati, che riducono la compressione e producono pellet più morbidi. La matrice potrebbe dover essere sostituita.

Sintomo: Bassa Produzione e Resa

Ciò indica che il materiale non viene forzato in modo efficiente attraverso la matrice. Inizia ispezionando lo slittamento dei rulli. Una superficie lucida e levigata sulla faccia della matrice è un chiaro segno che i rulli stanno scivolando invece di fare presa.

Questo slittamento è causato da corazze dei rulli usurate e una faccia della matrice consumata, oppure da un gioco tra i rulli errato. Può anche essere causato da materia prima eccessivamente secca o mal macinata.

Sintomo: Blocchi Frequenti o "Tappi"

Un blocco si verifica quando la forza richiesta per estrudere il materiale supera la forza che la macchina può generare. Il primo sospettato è sempre una velocità di alimentazione errata: stai semplicemente alimentando troppo, troppo velocemente.

Se la velocità di alimentazione è corretta, il problema è probabilmente un eccessivo attrito all'interno dei fori della matrice. Questo è tipicamente causato da materia prima troppo secca o da una matrice che ha raggiunto la fine della sua vita, dove i fori hanno perso il loro ingresso liscio e affusolato.

Comprendere i Compromessi

Un funzionamento efficace è un equilibrio tra prestazioni e costi. Affrettarsi a trovare una soluzione senza comprenderne le implicazioni può essere controproducente.

Riparazioni Reattive vs. Manutenzione Proattiva

Aspettare che un componente si guasti — un approccio reattivo — garantisce tempi di inattività non pianificati. Questo è sempre più costoso dei tempi di inattività pianificati a causa della perdita di produzione e dei potenziali danni a cascata.

Un programma di manutenzione proattiva, che include lubrificazione e ispezione regolari della matrice, dei rulli e delle cinghie di trasmissione, trasforma la manutenzione in un costo operativo prevedibile piuttosto che in un'emergenza.

Quando Sostituire vs. Ricondizionare una Matrice

Una matrice nuova è una spesa significativa. Sebbene le matrici usurate siano la fonte principale dei problemi, alcune possono essere ricondizionate.

Se i fori della matrice sono semplicemente "vetrificati" ma non fuori specifica, una semplice procedura di rodaggio con una miscela abrasiva può ripristinare l'aderenza. Se la faccia della matrice è usurata, a volte può essere lavorata fino a ottenere una superficie fresca, ma ciò può essere fatto solo un numero limitato di volte prima che l'integrità strutturale della matrice sia compromessa.

Fare la Scelta Giusta per il Tuo Obiettivo

La priorità nella risoluzione dei problemi dovrebbe allinearsi con il tuo obiettivo operativo principale.

- Se la tua attenzione principale è massimizzare la qualità e la densità dei pellet: Concentrati meticolosamente sul contenuto di umidità della materia prima e assicurati che il rapporto di compressione della matrice sia corretto per il tuo materiale.

- Se la tua attenzione principale è aumentare la produzione (tonnellate all'ora): Verifica che la matrice e i rulli siano in ottime condizioni e che il sistema di trasmissione stia erogando la piena potenza senza alcuno slittamento.

- Se la tua attenzione principale è ridurre al minimo i tempi di inattività e i costi operativi: Implementa un rigoroso programma di manutenzione preventiva per controllare le parti soggette a usura, gestire una scorta di pezzi di ricambio e registrare i dati di prestazione.

Un approccio sistematico trasforma la risoluzione dei problemi da un compito reattivo a un vantaggio strategico per la tua attività.

Tabella Riassuntiva:

| Sintomo | Cause Comuni | Soluzioni Rapide |

|---|---|---|

| Pellet di Scarsa Qualità o Friabili | Contenuto di umidità errato, matrice usurata | Regolare l'umidità, sostituire la matrice |

| Bassa Produzione e Resa | Slittamento dei rulli, componenti usurati, gioco improprio | Ispezionare e regolare il gioco, sostituire le parti |

| Blocchi Frequenti | Eccessiva alimentazione, attrito eccessivo | Ottimizzare la velocità di alimentazione, controllare la secchezza del materiale |

Hai problemi con le inefficienze della pellettatrice? KINTEK è specializzata in macchine per presse da laboratorio, comprese presse da laboratorio automatiche, presse isostatiche e presse da laboratorio riscaldate, progettate per migliorare la produttività e l'affidabilità del tuo laboratorio. Le nostre soluzioni ti aiutano a ottenere una qualità costante dei pellet, una maggiore resa e tempi di inattività ridotti. Contattaci oggi per discutere come possiamo ottimizzare la tua produzione di pellet e soddisfare le tue esigenze specifiche!

Guida Visiva

Prodotti correlati

- Pressa a pellet idraulica da laboratorio per la pressa da laboratorio XRF KBR FTIR

- Macchina automatica della pressa idraulica del laboratorio per la produzione di pellet

- Laboratorio idraulico Split elettrico Lab Pellet Press

- Laboratorio pressa idraulica 2T laboratorio Pellet Press per KBR FTIR

- Laboratorio idraulico pressa Lab Pellet Press macchina per Glove Box

Domande frequenti

- Come viene utilizzata una pressa idraulica da laboratorio per la cristallizzazione di polimeri fusi? Ottieni una standardizzazione impeccabile del campione

- Come vengono utilizzate le presse idrauliche da laboratorio per i campioni di semi di Xanthoceras sorbifolium? Ottimizzare la preparazione del campione

- Quali sono alcune applicazioni specializzate delle presse idrauliche per pellet? Migliorare la precisione nello sviluppo di catalizzatori e materiali per batterie

- Qual è lo scopo dell'utilizzo di una pressa idraulica da laboratorio per preparare pellet di elettrolita Li2.5Y0.5Zr0.5Cl6? Garantire misurazioni accurate della conduttività ionica

- Quale ruolo svolge una pressa idraulica da laboratorio nella preparazione delle polveri di carbonato? Ottimizza la tua analisi del campione