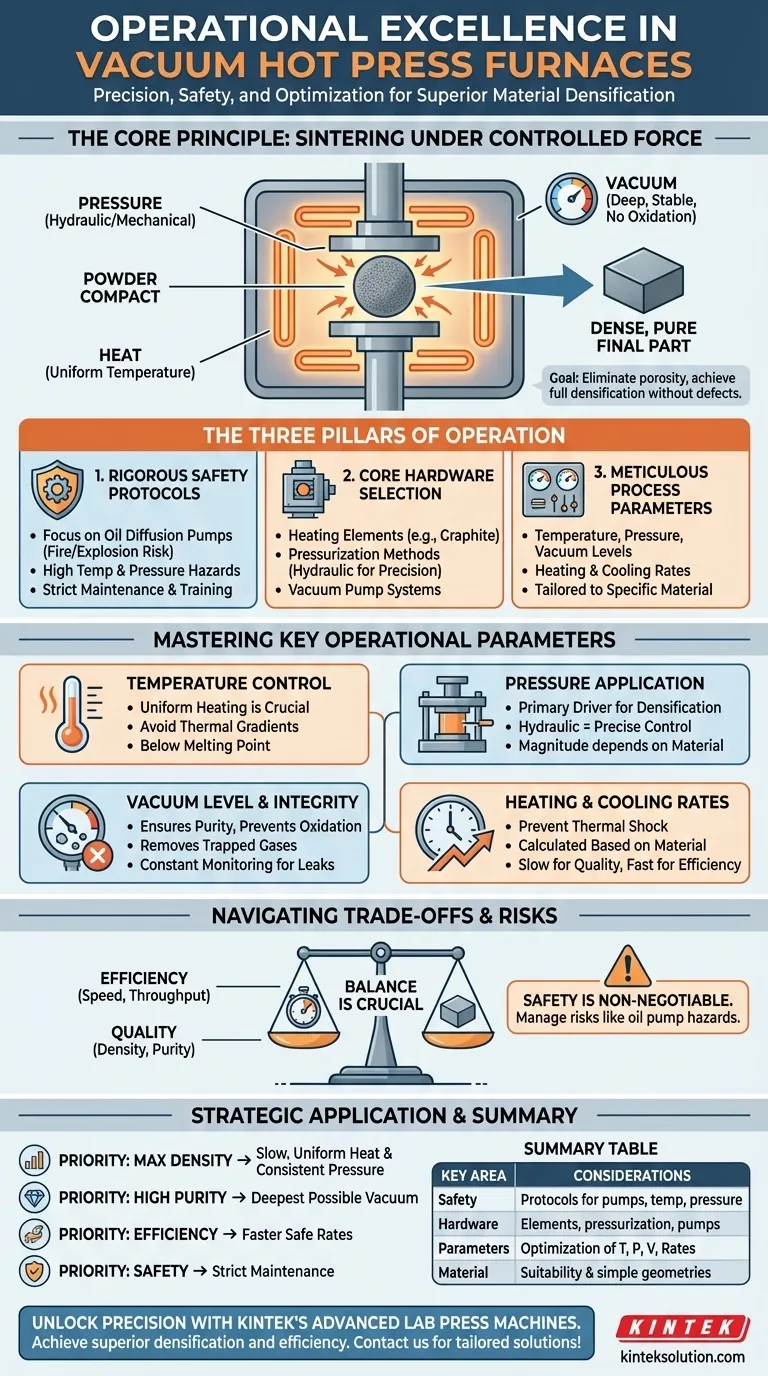

L'utilizzo di un forno a pressa a caldo sottovuoto è un compito di precisione, il cui successo dipende da più del semplice seguire una ricetta. Le considerazioni operative chiave coinvolgono tre aree distinte: garantire protocolli di sicurezza rigorosi, specialmente per sistemi come le pompe a diffusione d'olio; selezionare l'hardware principale appropriato, come gli elementi riscaldanti e i metodi di pressurizzazione; e ottimizzare meticolosamente i parametri di processo come temperatura, pressione e livelli di vuoto per il materiale specifico in lavorazione.

Il funzionamento riuscito di una pressa a caldo sottovuoto non consiste nel massimizzare i singoli parametri, ma nell'orchestrare un delicato equilibrio tra calore, pressione e vuoto. Ogni elemento deve essere controllato con precisione per ottenere una densificazione completa del materiale senza introdurre difetti o creare rischi per la sicurezza.

Il Principio Fondamentale: Sinterizzazione Sotto Forza Controllata

Per utilizzare efficacemente un forno, è necessario prima comprendere l'obiettivo fondamentale: creare un pezzo finale denso, resistente e puro a partire da una polvere o un materiale preformato.

Cos'è la Pressatura a Caldo Sottovuoto?

La pressatura a caldo sottovuoto è un processo che applica simultaneamente alta temperatura e alta pressione a un materiale all'interno di una camera sigillata sottovuoto. Questa combinazione di forze fa sì che le singole particelle del materiale si leghino e si fondano insieme.

L'obiettivo è eliminare gli spazi vuoti (porosità) tra le particelle, ottenendo una struttura policristallina densa e solida con proprietà meccaniche e fisiche superiori.

Il Ruolo Critico del Vuoto

L'ambiente sottovuoto non è solo un ripensamento; è essenziale per la qualità del materiale. Il suo scopo principale è prevenire l'ossidazione e altre reazioni chimiche che si verificherebbero se il materiale fosse riscaldato a temperature elevate in presenza di aria.

Un vuoto profondo aiuta anche a rimuovere i gas che potrebbero rimanere intrappolati nella polvere di partenza, che, se lasciati, creerebbero vuoti e indebolirebbero il prodotto finale.

La Sinergia di Calore e Pressione

Calore e pressione lavorano insieme per ottenere la densificazione. Il forno riscalda il materiale, tipicamente utilizzando elementi in grafite o a induzione, a una temperatura alla quale si ammorbidisce e diventa più plastico.

Contemporaneamente, un sistema idraulico o meccanico applica un'immensa pressione (da 10 a oltre 1000 MPa). Questa forza comprime fisicamente i vuoti tra le particelle ormai malleabili, aumentando drasticamente la densità e la resistenza del materiale.

Padroneggiare i Parametri Operativi Chiave

Ottenere un risultato positivo richiede un controllo preciso su diverse variabili interdipendenti. Ciascun parametro deve essere sintonizzato sulle specifiche proprietà termiche e meccaniche del materiale con cui si sta lavorando.

Controllo e Uniformità della Temperatura

La temperatura è forse il parametro più critico. Deve essere abbastanza alta da consentire la diffusione atomica e il legame tra le particelle, ma rimanere al di sotto del punto di fusione del materiale.

Il riscaldamento uniforme su tutta la parte è fondamentale. Temperature non uniformi creano gradienti termici, portando a stress interni che possono causare deformazioni o crepe durante il processo o al raffreddamento.

Applicazione e Magnitudine della Pressione

La pressione è il motore principale della densificazione. La quantità di pressione richiesta dipende interamente dalla resistenza del materiale alla deformazione alla temperatura target.

Il metodo di applicazione è importante. I sistemi idraulici generalmente offrono un controllo più preciso e uniforme sulla forza applicata rispetto ai sistemi puramente meccanici, il che è fondamentale per parti sensibili o complesse.

Livello di Vuoto e Integrità

La qualità del tuo vuoto influisce direttamente sulla purezza e l'integrità del tuo materiale finale. Un vuoto stabile e profondo assicura un ambiente di lavorazione pulito.

Qualsiasi perdita nel sistema può introdurre contaminanti come ossigeno o azoto, portando a reazioni indesiderate e proprietà del materiale compromesse. Il monitoraggio costante del livello di vuoto è un compito operativo chiave.

Velocità di Riscaldamento e Raffreddamento

La velocità con cui si riscalda e si raffredda il materiale può essere importante quanto la temperatura di picco stessa. Rapidi cambiamenti di temperatura possono indurre shock termico, causando un fallimento catastrofico in materiali fragili come le ceramiche.

Queste velocità devono essere calcolate e programmate attentamente in base al coefficiente di espansione termica del materiale e alla sua capacità di resistere allo stress interno.

Comprendere i Compromessi e i Rischi per la Sicurezza

Sebbene la pressatura a caldo sottovuoto offra notevoli vantaggi, comporta complessità operative e rischi intrinseci che devono essere gestiti.

Sicurezza: La Priorità Non Negoziabile

Questi forni combinano più pericoli: temperature estreme, sistemi idraulici o meccanici ad alta pressione, alta tensione e apparecchiature sottovuoto potenzialmente volatili.

Le pompe a diffusione d'olio, in particolare, richiedono protocolli di sicurezza rigorosi. Una perdita improvvisa di vuoto o un'infiltrazione d'aria può esporre l'olio caldo all'ossigeno, creando un rischio significativo di incendio o esplosione. Una manutenzione rigorosa e la formazione degli operatori non sono facoltative.

Efficienza del Processo vs. Qualità del Materiale

Esiste spesso un compromesso tra la velocità del processo e la qualità finale del pezzo. Cicli di riscaldamento/raffreddamento più rapidi e tempi di mantenimento più brevi aumentano la produttività, ma possono comportare una densità inferiore o uno stress interno maggiore.

Ottenere la massima densità e resistenza teorica richiede spesso cicli più lenti e deliberati, il che diminuisce l'efficienza produttiva. Il giusto equilibrio dipende interamente dai requisiti dell'applicazione.

Limitazioni del Materiale e della Geometria

Sebbene versatile, il processo non è universale. L'efficacia della pressatura a caldo dipende fortemente dal materiale. Alcuni materiali possono reagire con gli utensili in grafite, richiedendo materiali di stampo alternativi e più costosi.

Inoltre, il processo è più adatto a forme semplici (ad esempio, cilindri, blocchi). È difficile pressare uniformemente geometrie complesse, il che spesso porta a gradienti di densità e punti deboli nel pezzo finale.

Come Applicarlo al Tuo Progetto

La tua strategia operativa dovrebbe essere dettata dal tuo obiettivo finale. Utilizza queste linee guida per dare priorità ai tuoi sforzi.

- Se la tua attenzione principale è la massima densità e resistenza: Concentrati sull'ottenere un riscaldamento lento e uniforme e sull'applicare una pressione costante e elevata durante tutto il periodo di mantenimento.

- Se la tua attenzione principale è l'alta purezza per applicazioni sensibili: Dai la priorità al raggiungimento e al mantenimento del livello di vuoto più profondo possibile per prevenire qualsiasi contaminazione.

- Se la tua attenzione principale è l'efficienza del processo e la produttività: Ottimizza attentamente le velocità di riscaldamento e raffreddamento in modo che siano le più veloci che il materiale può sopportare in sicurezza senza rompersi.

- Se la tua attenzione principale è la sicurezza operativa: Implementa e fai rispettare un programma di manutenzione rigoroso per tutti i sistemi, con un'attenzione particolare alle pompe del vuoto e all'integrità delle guarnizioni.

Passando da una semplice operazione a una profonda comprensione di questi principi interconnessi, trasformi la pressa a caldo sottovuoto da uno strumento a uno strumento di precisione per l'innovazione dei materiali.

Tabella Riassuntiva:

| Area Chiave | Considerazioni |

|---|---|

| Protocolli di Sicurezza | Protocolli rigorosi per pompe a diffusione d'olio, alte temperature e sistemi di pressione per prevenire pericoli. |

| Hardware Principale | Selezione di elementi riscaldanti (es. grafite), metodi di pressurizzazione (es. sistemi idraulici) e pompe sottovuoto. |

| Parametri di Processo | Ottimizzazione di temperatura, pressione, livelli di vuoto e velocità di riscaldamento/raffreddamento per materiali specifici. |

| Materiale e Geometria | Idoneità per materiali e forme semplici per evitare difetti e garantire una densificazione uniforme. |

Sblocca la precisione nel tuo laboratorio con le macchine per presse da laboratorio avanzate di KINTEK

Il tuo obiettivo è raggiungere una densificazione superiore del materiale, migliorare la purezza o aumentare l'efficienza operativa nel tuo laboratorio? KINTEK è specializzata in macchine per presse da laboratorio ad alte prestazioni, comprese presse da laboratorio automatiche, presse isostatiche e presse da laboratorio riscaldate, progettate per soddisfare le rigorose esigenze della pressatura a caldo sottovuoto e di altri processi di sinterizzazione. Le nostre attrezzature garantiscono un controllo preciso di temperatura, pressione e livelli di vuoto, aiutandoti a evitare difetti e rischi per la sicurezza massimizzando al contempo la produttività e la qualità del materiale.

Contattaci oggi stesso tramite il nostro modulo di contatto per discutere di come le nostre soluzioni personalizzate possano soddisfare le tue esigenze specifiche di laboratorio e guidare l'innovazione nei tuoi progetti!

Guida Visiva

Prodotti correlati

- Macchina di stampa idraulica riscaldata con i piatti riscaldati per la stampa calda del laboratorio della scatola di vuoto

- Macchina pressa idraulica riscaldata con piastre riscaldate per la pressa a caldo del laboratorio della scatola di vuoto

- Macchina pressa idraulica automatica riscaldata con piastre calde per il laboratorio

- Macchina pressa idraulica riscaldata ad alta temperatura automatica con piastre riscaldate per il laboratorio

- Laboratorio manuale riscaldato macchina pressa idraulica con piastre calde

Domande frequenti

- Cos'è la pressatura a caldo sottovuoto (VHP) e qual è il suo scopo principale? Consolidamento di materiali ad alta purezza

- Quale ruolo svolge una pressa a caldo sottovuoto nei compositi SiCp/6013? Raggiungere una densità e un legame superiori del materiale

- Qual è il ruolo specifico della pressione di 2 tonnellate nella pressatura a caldo dei separatori PVDF? Garantire l'integrità microstrutturale per la sicurezza della batteria

- Perché il controllo della temperatura ad alta precisione delle piastre riscaldanti di una pressa idraulica da laboratorio è fondamentale per la densificazione del legno?

- Quali sono i requisiti tecnici chiave per una pressa a caldo? Padronanza della pressione e della precisione termica