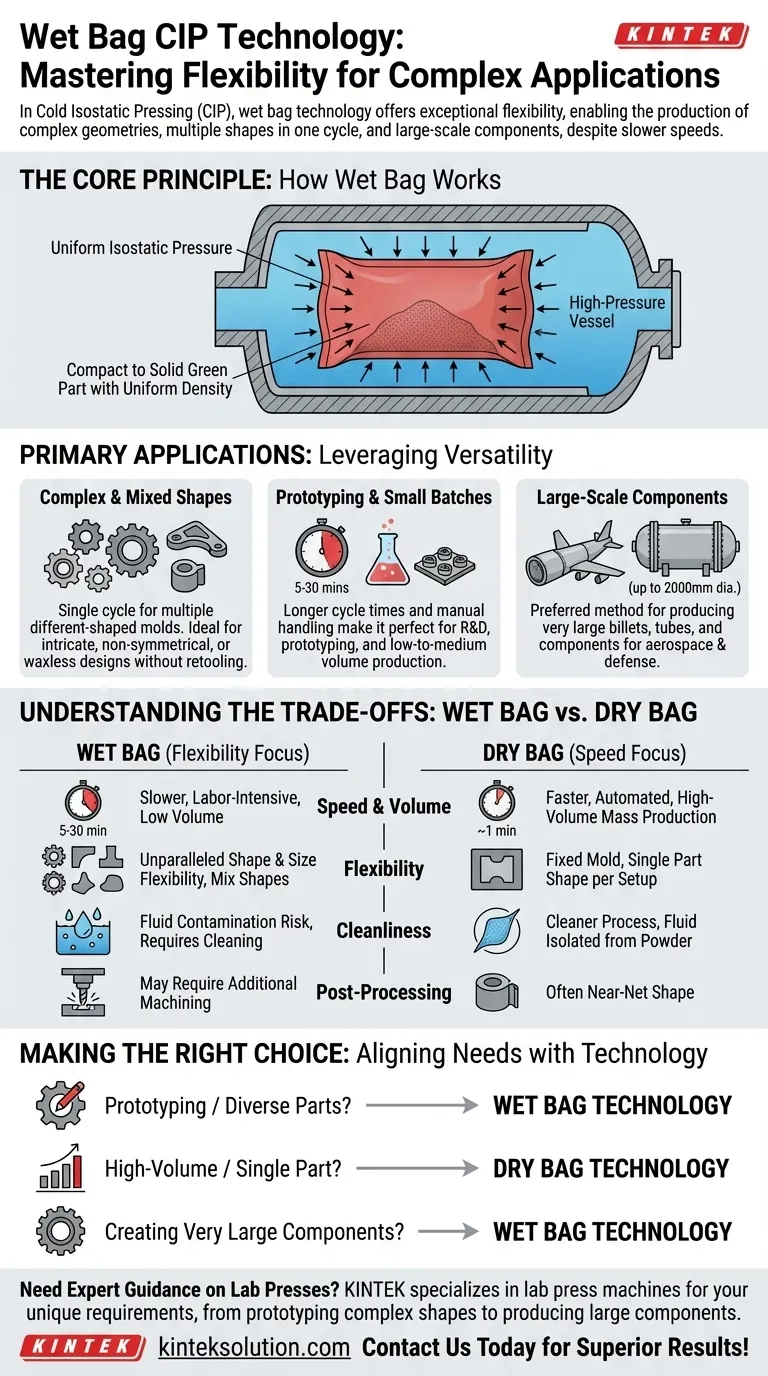

Nel Pressaggio Isostatico a Freddo (CIP), la tecnologia a sacco umido è utilizzata per la sua eccezionale flessibilità. È il metodo preferito per produrre componenti con geometrie complesse, fabbricare più pezzi di forme diverse in un unico ciclo e formare prodotti molto grandi che sono impraticabili per altre tecniche di pressaggio.

La decisione fondamentale di utilizzare il CIP a sacco umido è un compromesso strategico. Si sceglie una flessibilità di forma e dimensione senza pari a scapito di velocità di produzione più lente e di un processo meno automatizzato rispetto alla sua alternativa a sacco secco.

Il Principio Fondamentale del CIP a Sacco Umido

Come Funziona il Processo

Nel CIP a sacco umido, un materiale in polvere viene sigillato all'interno di uno stampo flessibile, spesso chiamato "sacco". Questo intero stampo sigillato viene quindi immerso in un fluido all'interno di un recipiente ad alta pressione.

Il recipiente viene pressurizzato, tipicamente a temperatura ambiente, facendo sì che il fluido eserciti una pressione uniforme e isostatica sullo stampo da tutte le direzioni. Ciò compatta la polvere in un pezzo "verde" solido (uno stato non cotto, pre-sinterizzato).

Risultato Chiave: Densità Uniforme

Poiché la pressione viene applicata equamente da ogni angolazione, il componente risultante presenta una densità verde altamente uniforme. Questa coerenza è fondamentale per prevenire difetti, restringimenti e deformazioni durante la successiva fase di sinterizzazione (cottura).

Applicazioni Principali della Tecnologia a Sacco Umido

Fabbricazione di Forme Complesse e Miste

Il punto di forza principale del CIP a sacco umido è la sua versatilità. È possibile inserire più stampi di forme diverse nel recipiente di pressione in un'unica lavorazione. Ciò lo rende ideale per produrre lotti di forme miste senza dover cambiare attrezzaggio. È particolarmente efficace per pezzi con design intricati, asimmetrici o "senza cera".

Prototipazione e Lotti Piccoli-Medi

Il tempo ciclo per un processo a sacco umido è relativamente lungo, variando da 5 a 30 minuti. Questo ritmo più lento, unito alla manipolazione manuale degli stampi, lo rende adatto alla ricerca e sviluppo, alla prototipazione e alle piccole o medie serie di produzione dove la velocità non è il fattore trainante principale.

Formazione di Componenti su Larga Scala

I sistemi CIP a sacco umido possono essere costruiti con recipienti di pressione molto grandi, con diametri fino a 2000 mm (2 metri). Questa capacità lo rende il metodo preferito per produrre grandi billette, tubi e altri componenti massicci utilizzati in settori come l'aerospaziale e la difesa.

Comprendere i Compromessi: Sacco Umido vs. Sacco Secco

Per comprendere appieno il ruolo del CIP a sacco umido, è essenziale confrontarlo con la sua principale alternativa, il CIP a sacco secco (dry bag).

Il Dilemma Velocità e Volume

Sacco Umido: Con tempi ciclo da 5 a 30 minuti, è intrinsecamente più lento e più laborioso, limitandone l'idoneità per la produzione di massa ad alto volume.

Sacco Secco: Questo processo è significativamente più veloce, con tempi ciclo tipici di circa 1 minuto. È progettato per l'efficienza ed è la scelta chiara per la produzione di massa automatizzata di una singola forma di pezzo consistente.

Il Fattore Flessibilità

Sacco Umido: La sua caratteristica distintiva è la flessibilità. È possibile pressare praticamente qualsiasi forma che possa essere inserita in uno stampo, ed è possibile mescolare forme all'interno dello stesso ciclo.

Sacco Secco: La membrana flessibile è integrata nel recipiente di pressione e lo stampo è fisso. Questo design lo limita a una singola forma di pezzo per configurazione della macchina, sacrificando la versatilità in nome della velocità e dell'automazione.

Contaminazione e Pulizia

Sacco Umido: Il processo comporta l'immersione dello stampo direttamente nel fluido di pressione. Ciò crea un rischio di contaminazione del fluido e richiede la pulizia degli stampi e del recipiente tra una lavorazione e l'altra.

Sacco Secco: Il fluido di pressione è completamente isolato dalla polvere grazie alla membrana integrata. Ciò si traduce in un processo molto più pulito, riduce il rischio di contaminazione e semplifica l'operazione.

Requisiti Post-Lavorazione

I pezzi formati utilizzando il metodo a sacco umido potrebbero richiedere ulteriori lavorazioni meccaniche dopo la pressatura per raggiungere le loro dimensioni e finitura superficiale finali. Tuttavia, l'uniformità del processo fornisce un punto di partenza di alta qualità.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua scelta tra CIP a sacco umido e a sacco secco dipende interamente dai tuoi obiettivi di produzione specifici.

- Se la tua priorità principale è la prototipazione o la produzione di pezzi diversi e complessi: La tecnologia a sacco umido è la scelta superiore per la sua impareggiabile flessibilità di forma e dimensione.

- Se la tua priorità principale è la produzione di massa automatizzata e ad alto volume di un singolo pezzo: La tecnologia a sacco secco fornisce la velocità, la pulizia e l'efficienza necessarie per una produzione economicamente vantaggiosa su scala.

- Se la tua priorità principale è la creazione di componenti molto grandi: Il CIP a sacco umido è spesso l'unico metodo di pressaggio isostatico praticabile a causa delle sue capacità di recipienti di grandi dimensioni.

In definitiva, la selezione del processo corretto richiede l'allineamento delle tue esigenze di produzione con i punti di forza fondamentali di ciascuna tecnologia.

Tabella Riassuntiva:

| Applicazione | Caratteristiche Chiave | Casi d'Uso Tipici |

|---|---|---|

| Forme Complesse e Miste | Stampi flessibili, densità uniforme | Prototipazione, design intricati, lotti misti |

| Prototipazione e Lotti Piccoli | Manipolazione manuale, tempi ciclo di 5-30 min | R&S, produzione a basso volume |

| Componenti su Larga Scala | Recipienti fino a 2000 mm di diametro | Aerospaziale, difesa, grandi billette e tubi |

Hai bisogno di una guida esperta sulla scelta della pressa da laboratorio giusta per le tue esigenze specifiche? KINTEK è specializzata in macchine per presse da laboratorio, comprese presse da laboratorio automatiche, presse isostatiche e presse da laboratorio riscaldate, progettate per soddisfare le esigenze uniche del tuo laboratorio. Sia che tu stia prototipando forme complesse o producendo componenti di grandi dimensioni, le nostre soluzioni offrono precisione ed efficienza. Contattaci oggi per discutere come possiamo migliorare il tuo processo di produzione e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Laboratorio pressa idraulica 2T laboratorio Pellet Press per KBR FTIR

- Macchina pressa idraulica riscaldata ad alta temperatura automatica con piastre riscaldate per il laboratorio

Domande frequenti

- Quali sono le caratteristiche del processo di pressatura isostatica a freddo (CIP) a sacco asciutto? Padronanza della produzione di massa ad alta velocità

- Qual è la procedura standard per la pressatura isostatica a freddo (CIP)? Ottenere una densità uniforme del materiale

- Quale ruolo critico svolge una pressa isostatica a freddo (CIP) nel rafforzare i corpi verdi di ceramica di allumina trasparente?

- Quali sono i vantaggi specifici dell'utilizzo di una pressa isostatica a freddo (CIP) per la preparazione di compatti verdi di polvere di tungsteno?

- Cosa rende la pressatura isostatica a freddo un metodo di produzione versatile? Sblocca la libertà geometrica e la superiorità dei materiali