Il vantaggio fondamentale della pressione di compattazione uniforme nella pressatura isostatica è la capacità di produrre componenti con una densità eccezionalmente elevata e consistente. Applicando la forza in modo uguale da tutte le direzioni, il processo elimina le sollecitazioni interne e le variazioni di densità comuni in altri metodi, risultando in una parte finale con proprietà prevedibili e isotrope e una resistenza meccanica superiore.

Applicando la pressione idrostaticamente, la pressatura isostatica risolve il problema principale inerente alla tradizionale compattazione a matrice. Rimuove l'attrito della parete della matrice, che è la causa principale della densità inconsistente, ed elimina la necessità di lubrificanti che contaminano la parte.

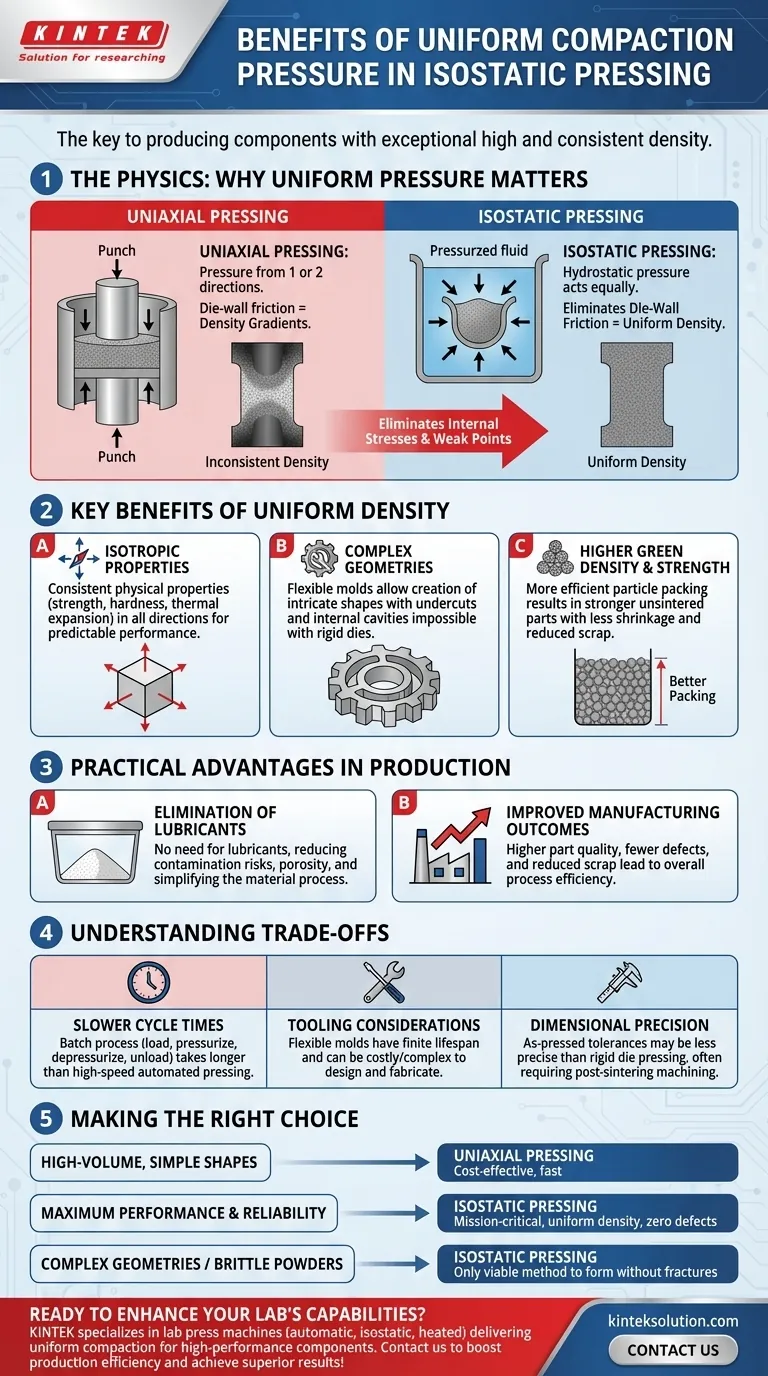

La Fisica della Pressione Uniforme: Perché è Importante

La pressatura isostatica differisce fondamentalmente dalla pressatura uniassiale (o a matrice), dove la pressione viene applicata da una o due direzioni. Questa distinzione è la fonte dei suoi principali vantaggi.

Eliminazione dei Gradienti di Densità

Nella pressatura uniassiale, l'attrito tra la polvere e le pareti rigide della matrice impedisce che la pressione venga trasmessa in modo uniforme. Ciò si traduce in una parte che è più densa vicino ai punzoni e meno densa al centro, creando punti deboli interni.

La pressatura isostatica immerge uno stampo flessibile contenente la polvere in un fluido, che viene poi pressurizzato. Questa pressione idrostatica agisce con forza uguale su ogni superficie della parte, eliminando l'attrito della parete della matrice e garantendo una densità completamente uniforme in tutto il componente.

Raggiungimento di Proprietà Isotope

Il termine isotropo significa avere le stesse proprietà fisiche in tutte le direzioni. Poiché la densità finale è uniforme, una parte realizzata tramite pressatura isostatica mostra resistenza, durezza ed espansione termica costanti, indipendentemente dalla direzione in cui viene misurata. Questo è fondamentale per applicazioni ad alte prestazioni in cui un comportamento prevedibile sotto stress non è negoziabile.

Compattazione di Geometrie Complesse

Gli stampi rigidi utilizzati nella pressatura uniassiale sono limitati a forme relativamente semplici che possono essere espulse. Gli stampi flessibili utilizzati nella pressatura isostatica consentono la creazione di parti altamente complesse con sottosquadri, cavità interne e dettagli intricati che sarebbero impossibili da produrre altrimenti.

I Vantaggi Pratici nella Produzione

I benefici teorici della pressione uniforme si traducono direttamente in risultati di produzione tangibili, migliorando sia la qualità delle parti che l'efficienza del processo.

Densità Raggiungibile Maggiore

Eliminando l'attrito, la pressatura isostatica ottiene un impacchettamento delle particelle più efficiente. Ciò si traduce in una densità "verde" più elevata (la densità della parte prima della sinterizzazione) a una data pressione di compattazione rispetto ad altri metodi. Una maggiore densità verde spesso porta a un prodotto finale più resistente con meno ritiro durante la sinterizzazione.

Aumento della Resistenza a Verde

Il legame uniforme tra le particelle di polvere crea un componente con una resistenza a verde superiore. Ciò significa che la parte non sinterizzata è più robusta e meno soggetta a rotture durante la manipolazione e il trasferimento al forno di sinterizzazione, il che riduce direttamente i tassi di scarto e i costi di produzione.

L'Eliminazione dei Lubrificanti

La pressatura uniassiale richiede la miscelazione di lubrificanti nella polvere per ridurre l'attrito della parete dello stampo e facilitare l'espulsione della parte. Questi lubrificanti devono essere completamente bruciati durante il processo di sinterizzazione. Una combustione incompleta può portare a contaminazione, porosità e indebolimento delle parti finali.

La pressatura isostatica non richiede tali lubrificanti, semplificando la miscela di materiali ed eliminando una potenziale fonte di difetti e variabilità del processo.

Comprendere i Compromessi

Pur essendo potente, la pressatura isostatica non è la soluzione universale. I suoi benefici devono essere ponderati rispetto ai suoi limiti pratici.

Tempi di Ciclo Più Lenti

La pressatura isostatica è tipicamente un processo in batch, che prevede carico, pressurizzazione, depressurizzazione e scarico. Ciò si traduce in tempi di ciclo significativamente più lunghi rispetto alla natura ad alta velocità e continua delle presse uniassiali automatizzate.

Considerazioni sugli Utensili

Gli stampi flessibili utilizzati nella pressatura isostatica hanno una vita utile limitata e possono essere più costosi e complessi da progettare e fabbricare rispetto agli stampi in acciaio temprato utilizzati per la pressatura uniassiale.

Precisione Dimensionale

Sebbene eccellente per forme complesse, la tolleranza dimensionale "così pressata" delle parti realizzate in stampi flessibili può essere meno precisa di quelle realizzate in uno stampo rigido. Per molte applicazioni, le dimensioni critiche finali vengono ottenute tramite lavorazione meccanica dopo la sinterizzazione.

Scegliere la Soluzione Giusta per il Tuo Obiettivo

La selezione del metodo di compattazione corretto richiede l'allineamento delle capacità del processo con i requisiti di utilizzo finale del componente.

- Se il tuo obiettivo principale è la produzione di grandi volumi di forme semplici: La pressatura uniassiale tradizionale è spesso più conveniente grazie alla sua velocità e al potenziale di automazione.

- Se il tuo obiettivo principale è la massima prestazione e affidabilità: La pressatura isostatica è superiore per la creazione di parti critiche con densità uniforme e zero difetti interni.

- Se il tuo obiettivo principale è la creazione di geometrie complesse o l'utilizzo di polveri fragili: La pressatura isostatica è spesso l'unico metodo praticabile per formare con successo la parte senza introdurre fratture o difetti.

In definitiva, comprendere il ruolo della pressione uniforme ti consente di selezionare un processo di produzione che si allinea precisamente con i requisiti di prestazione del tuo componente.

Tabella Riassuntiva:

| Beneficio | Descrizione |

|---|---|

| Densità Uniforme | Elimina le sollecitazioni interne e le variazioni di densità per proprietà del pezzo consistenti. |

| Proprietà Isotropiche | Fornisce uguale resistenza, durezza ed espansione termica in tutte le direzioni. |

| Geometrie Complesse | Consente la produzione di forme intricate con sottosquadri e cavità interne. |

| Maggiore Densità a Verde | Ottiene un migliore impacchettamento delle particelle per parti più resistenti con meno ritiro. |

| Nessun Lubrificante Necessario | Riduce i rischi di contaminazione e semplifica il processo dei materiali. |

Pronto a migliorare le capacità del tuo laboratorio con una pressatura isostatica affidabile? KINTEK è specializzata in presse da laboratorio, comprese presse automatiche da laboratorio, presse isostatiche e presse da laboratorio riscaldate, progettate per fornire una compattazione uniforme per componenti ad alte prestazioni. Le nostre soluzioni ti aiutano a ottenere densità, resistenza e geometrie complesse superiori, riducendo al contempo i difetti. Contattaci oggi per discutere come le nostre attrezzature possono soddisfare le tue specifiche esigenze di laboratorio e aumentare l'efficienza della tua produzione!

Guida Visiva

Prodotti correlati

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Macchina isostatica a freddo del laboratorio elettrico per la stampa CIP

- Stampi di pressatura isostatica da laboratorio per lo stampaggio isostatico

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

Domande frequenti

- Perché il trattamento CIP (pressatura isostatica a freddo) viene solitamente aggiunto dopo la pressatura assiale? Migliorare la densità della ceramica

- Perché gli stampi flessibili sono essenziali per la compattazione delle polveri TiMgSr? Ottenere una densità uniforme nella pressatura isostatica a freddo

- Quali vantaggi offre la pressatura isostatica a freddo (CIP) rispetto alla pressatura a secco standard? Ottenere una densità omogenea del preform

- Quali sono i vantaggi dell'utilizzo di una pressa isostatica a freddo (CIP) per l'idrossiapatite? Ottenere una qualità di sinterizzazione superiore

- Quali vantaggi offre una pressa isostatica a freddo da laboratorio rispetto alla pressatura uniassiale per il NASICON? Ottenere una densità uniforme