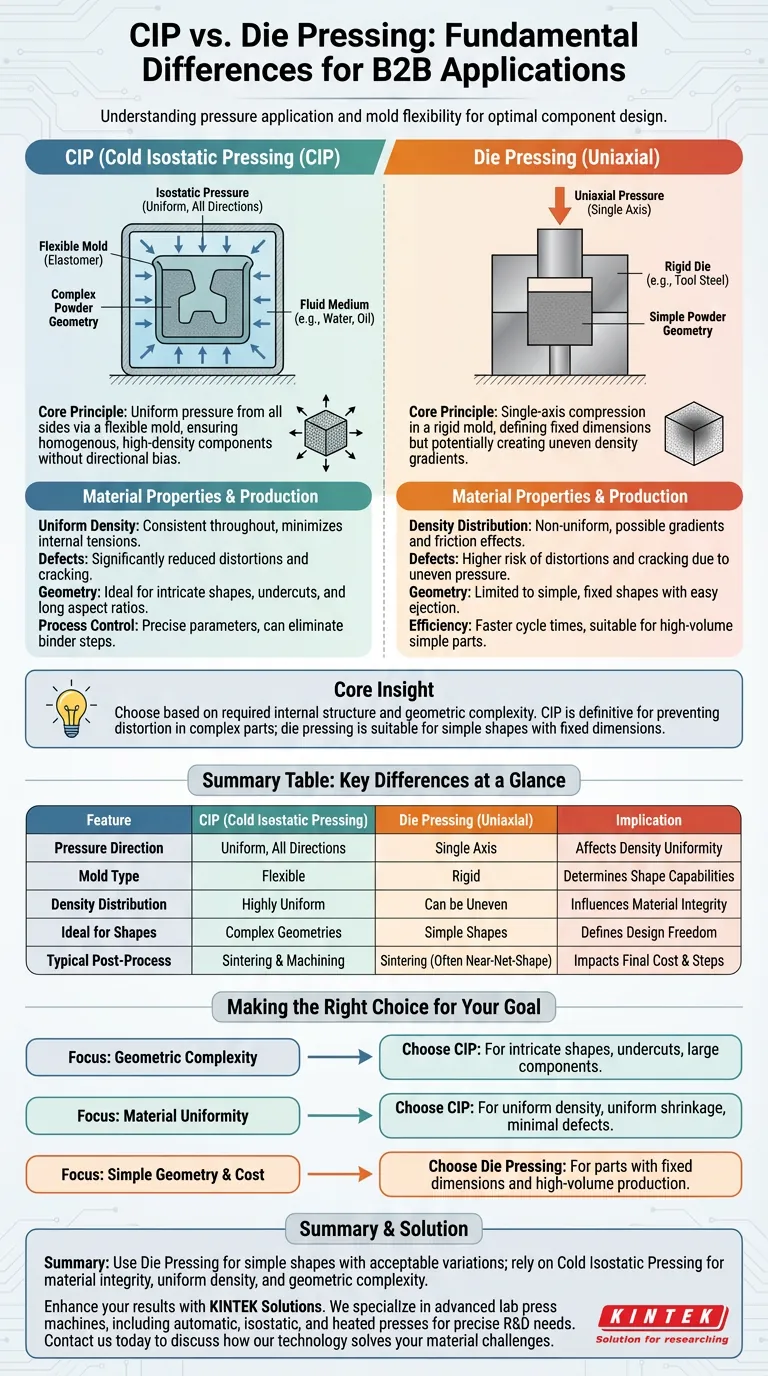

La differenza fondamentale risiede nella direzione della pressione applicata e nella flessibilità dello stampo. La pressatura a stampo (pressatura uniassiale) utilizza uno stampo rigido e comprime la polvere lungo un singolo asse, il che può creare gradienti di densità non uniformi. Al contrario, la pressatura isostatica a freddo (CIP) immerge uno stampo flessibile in un mezzo fluido, applicando una pressione uniforme da tutte le direzioni per creare un componente omogeneo e ad alta densità.

Concetto chiave: Scegli il processo in base alla struttura interna richiesta e alla complessità geometrica. Mentre la pressatura a stampo è adatta per forme semplici con dimensioni fisse, la CIP è la scelta definitiva per prevenire distorsioni in parti complesse perché la sua pressione multidirezionale elimina le variazioni di densità intrinseche alla compattazione uniassiale.

La meccanica dell'applicazione della pressione

Forza uniassiale vs. isostatica

La pressatura a stampo è un processo uniassiale. Utilizza una pressa idraulica per spingere un punzone in una matrice rigida, comprimendo il materiale dall'alto verso il basso. Questo approccio ad asse singolo crea attrito tra la polvere e le pareti della matrice.

La pressatura isostatica a freddo (CIP) utilizza la pressione idrostatica. Il materiale viene sigillato all'interno di uno stampo flessibile a tenuta stagna (elastomero) e immerso in un fluido, tipicamente olio o acqua. Il fluido trasmette la pressione in modo uniforme a ogni superficie dello stampo contemporaneamente, imitando le condizioni di pressione che si trovano in profondità sott'acqua.

Utensili rigidi vs. flessibili

La pressatura a stampo si basa su stampi rigidi realizzati in acciaio per utensili o carburo. Questi definiscono le dimensioni fisse della parte ma limitano la geometria a forme che possono essere espulse verticalmente.

La CIP impiega stampi flessibili realizzati con materiali come uretano, gomma o altri elastomeri. Questa flessibilità consente alla pressione di trasferirsi direttamente alla polvere, comprimendola uniformemente mentre lo stampo si deforma, il che è fondamentale per ottenere forme complesse.

Impatto sulle proprietà del materiale

Uniformità della densità

La differenza più critica in termini di output è la distribuzione della densità. Nella pressatura a stampo, la forza in una singola direzione spesso si traduce in un impacchettamento non uniforme delle particelle; angoli e bordi possono essere meno densi del centro.

La CIP ottiene una densità verde uniforme in tutta la parte. Poiché la pressione agisce da tutti i lati, le particelle si impacchettano uniformemente, risultando in un "corpo verde" (parte non sinterizzata) con resistenza e struttura coerenti.

Integrità strutturale e difetti

La pressione non uniforme nella pressatura a stampo può portare a distorsioni e crepe. Quando la densità è incoerente, la parte si restringe in modo non uniforme durante la successiva fase di sinterizzazione, portando a potenziali difetti strutturali.

La CIP minimizza significativamente le distorsioni. Lo stress di compattazione uniforme riduce le tensioni interne, prevenendo crepe e garantendo che la parte si restringa uniformemente durante la sinterizzazione. Ciò si traduce in proprietà meccaniche superiori, come maggiore durezza, resistenza e resistenza all'usura.

Capacità di produzione e geometria

Complessità della forma

La pressatura a stampo è limitata a geometrie semplici e fisse. È ideale per parti con profili semplici che possono essere facilmente espulse da una matrice rigida.

La CIP eccelle nella produzione di geometrie intricate e complesse. La tecnologia degli stampi flessibili consente la creazione di forme con sottosquadri o lunghi rapporti d'aspetto che sarebbero impossibili da espellere da una pressa a stampo rigido.

Efficienza di processo

La CIP offre un forte controllo sui parametri di processo come pressione e tempo di mantenimento. Questo controllo consente ai produttori di ottenere microstrutture specifiche, come grani fini, che migliorano la tenacità.

Inoltre, la CIP può eliminare le fasi di legante. In alcune applicazioni, la CIP elimina la necessità di leganti a cera e dei relativi processi di rimozione della cera richiesti in altri metodi di pressatura, semplificando la produzione e riducendo la contaminazione del materiale.

Comprendere i compromessi

Corpo verde vs. parte finita

È fondamentale capire che la CIP produce un corpo verde, non una parte finita. La parte compattata raggiunge tipicamente dal 60% al 95% della sua densità teorica, a seconda del materiale e della pressione.

Sebbene la parte sia densa e maneggiabile, richiede ancora la sinterizzazione (riscaldamento) per raggiungere la resistenza finale. A differenza della pressatura isostatica a caldo (HIP), che combina calore e pressione, la CIP è un processo a temperatura ambiente focalizzato esclusivamente sulla compattazione.

Finitura superficiale e tolleranza

Poiché la CIP utilizza stampi flessibili, la finitura superficiale e le tolleranze dimensionali non sono generalmente precise come la "forma netta" ottenuta dalla pressatura a stampo rigido. Le parti CIP richiedono spesso lavorazioni secondarie per raggiungere le dimensioni finali precise, mentre le parti pressate a stampo potrebbero non richiederle.

Fare la scelta giusta per il tuo obiettivo

La decisione tra CIP e pressatura a stampo si riduce a un equilibrio tra complessità geometrica e necessità di uniformità strutturale.

- Se il tuo obiettivo principale è la Complessità Geometrica: Scegli la CIP, poiché i suoi utensili flessibili consentono la produzione di forme intricate, sottosquadri e componenti di grandi dimensioni che gli stampi rigidi non possono accogliere.

- Se il tuo obiettivo principale è l'Uniformità del Materiale: Scegli la CIP per garantire una distribuzione uniforme della densità, ridurre al minimo i difetti interni e garantire un restringimento uniforme durante la sinterizzazione.

- Se il tuo obiettivo principale è la Geometria Semplice: Scegli la Pressatura a Stampo per parti con dimensioni semplici e fisse dove il costo e il tempo ciclo della pressatura isostatica non sono giustificati.

Riepilogo: Utilizza la pressatura a stampo per forme semplici dove lievi variazioni di densità sono accettabili; affidati alla pressatura isostatica a freddo quando l'integrità del materiale, la densità uniforme e la complessità geometrica sono non negoziabili.

Tabella riassuntiva:

| Caratteristica | Pressatura Isostatica a Freddo (CIP) | Pressatura a Stampo (Uniassiale) |

|---|---|---|

| Direzione della pressione | Uniforme, da tutte le direzioni (Isostatica) | Asse singolo (Uniassiale) |

| Tipo di stampo | Flessibile (es. uretano, gomma) | Rigido (es. acciaio per utensili) |

| Distribuzione della densità | Altamente uniforme, minimizza i difetti | Può presentare gradienti e densità non uniforme |

| Ideale per forme | Geometrie complesse, sottosquadri, lunghi aspetti | Forme semplici con dimensioni fisse |

| Post-processo tipico | Richiede sinterizzazione; spesso necessaria lavorazione secondaria | Richiede sinterizzazione; spesso forma netta |

Hai bisogno di produrre parti complesse e ad alta integrità con densità uniforme?

In KINTEK, siamo specializzati in macchine per presse da laboratorio avanzate, tra cui presse da laboratorio automatiche, presse isostatiche e presse da laboratorio riscaldate, progettate per soddisfare le precise esigenze della ricerca e sviluppo di laboratorio. Le nostre soluzioni di pressatura isostatica a freddo (CIP) offrono l'uniformità del materiale e la flessibilità geometrica che i tuoi progetti richiedono.

Lascia che la nostra esperienza migliori i tuoi risultati. Contatta il nostro team oggi stesso per discutere come la nostra tecnologia di pressatura può risolvere le tue specifiche sfide sui materiali!

Guida Visiva

Prodotti correlati

- Macchina isostatica a freddo del laboratorio elettrico per la stampa CIP

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Stampi di pressatura isostatica da laboratorio per lo stampaggio isostatico

Domande frequenti

- Qual è la funzione specifica di una pressa isostatica a freddo (CIP)? Migliorare l'inoculazione del carbonio nelle leghe Mg-Al

- Qual è la procedura standard per la pressatura isostatica a freddo (CIP)? Ottenere una densità uniforme del materiale

- Perché è necessaria una pressa isostatica a freddo (CIP) per la formazione di compatti verdi di lega Nb-Ti? Garantire l'uniformità della densità

- Quali sono i vantaggi dell'utilizzo di una pressa isostatica a freddo (CIP) da laboratorio per lo stampaggio di polveri di boruro di tungsteno?

- Quali sono i vantaggi della densità uniforme e dell'integrità strutturale nel CIP?Ottenere prestazioni e affidabilità superiori