Nel suo nucleo, la pressatura a caldo sottovuoto è una tecnica di consolidamento dei materiali utilizzata per creare componenti eccezionalmente densi e di elevata purezza da polveri sotto calore e pressione. Le sue applicazioni chiave vanno dalla produzione di armature trasparenti e utensili da taglio industriali alla fabbricazione di parti critiche per i settori aerospaziale ed elettronico. Il processo eccelle nelle situazioni in cui le prestazioni e l'integrità del materiale finale non possono essere compromesse.

Molti materiali avanzati non riescono a raggiungere le loro prestazioni teoriche perché la produzione convenzionale lascia vuoti microscopici e impurità. La pressatura a caldo sottovuoto risolve direttamente questo problema applicando simultaneamente alta temperatura e pressione meccanica in un vuoto, forzando le particelle di polvere a unirsi per ottenere una densità quasi totale e proprietà del materiale superiori.

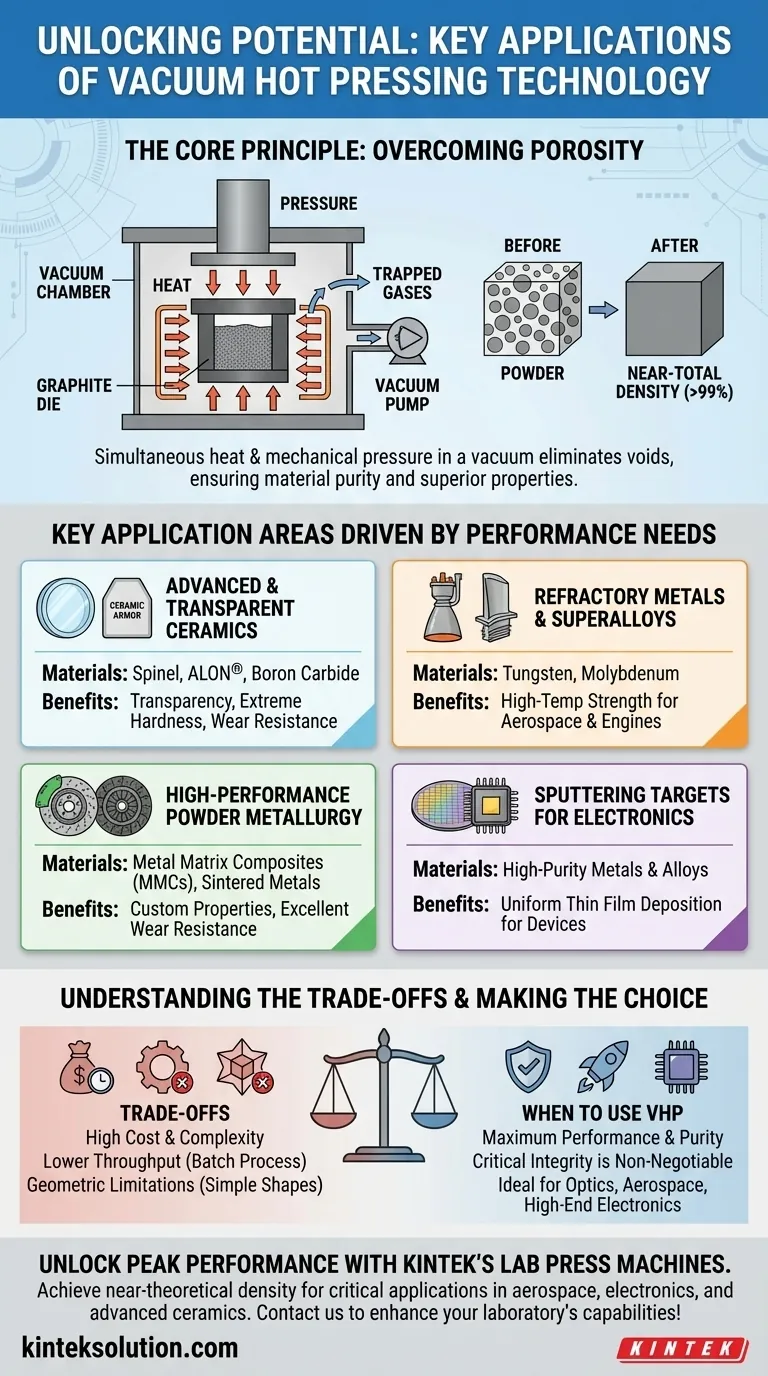

Il Principio Fondamentale: Superare la Porosità

La pressatura a caldo sottovuoto (VHP) non è solo un miglioramento incrementale rispetto ad altri metodi; è un approccio fondamentalmente diverso per creare materiali solidi a partire da polveri. L'obiettivo è eliminare la porosità, ovvero i minuscoli spazi vuoti tra le particelle che fungono da punti di rottura.

Come Funziona: Calore e Pressione in Tandem

Il processo prevede il posizionamento di un materiale in polvere in uno stampo, tipicamente realizzato in grafite. Questo insieme viene riscaldato ad alta temperatura all'interno di una camera a vuoto, che ammorbidisce le particelle di polvere e le rende più plastiche. Contemporaneamente, una potente pressa idraulica applica un'immensa pressione meccanica.

Questa combinazione di calore e pressione costringe le particelle a deformarsi e fondersi, espellendo i vuoti tra di esse.

Il Ruolo Critico del Vuoto

Eseguire questo processo sottovuoto è essenziale per due motivi. Primo, previene l'ossidazione e altre reazioni chimiche che si verificherebbero ad alte temperature in presenza di aria, garantendo la purezza del materiale.

In secondo luogo, rimuove i gas intrappolati che altrimenti rimarrebbero bloccati all'interno del materiale, creando pori interni. Questo è un vantaggio chiave rispetto ai metodi che pressano in atmosfera normale.

Il Risultato: Densità Quasi Teorica e Forma Quasi Finale

Il risultato è un componente solido con una densità che può superare il 99% del suo massimo teorico. Questa densità estrema si traduce direttamente in una resistenza meccanica, durezza e conducibilità termica ed elettrica superiori.

Inoltre, poiché il materiale viene formato in uno stampo di precisione, spesso si ottiene una parte di forma quasi finale che richiede poca o nessuna lavorazione finale, risparmiando tempo e riducendo gli sprechi di materiale.

Aree di Applicazione Chiave Guidate dalle Esigenze Prestazionali

Le capacità uniche della VHP la rendono il processo richiesto per alcune delle applicazioni di materiali più esigenti di oggi.

Ceramiche Avanzate e Trasparenti

Affinché le ceramiche siano trasparenti, devono essere prive di qualsiasi poro che possa disperdere la luce. La VHP è il metodo principale per produrre ceramiche trasparenti ad alta purezza e completamente dense come spinello e ALON® per finestre ottiche e armature trasparenti.

Viene utilizzata anche per ceramiche industriali come il carburo di boro e il nitruro di silicio, dove la densità massima si traduce direttamente in estrema durezza e resistenza all'usura per utensili da taglio e protezione balistica.

Metalli Refrattari e Superleghe

Materiali come tungsteno, molibdeno e altri metalli refrattari hanno punti di fusione eccezionalmente alti, il che li rende difficili da consolidare tramite colata. La VHP consente di sinterizzarli in forme solide a temperature inferiori al loro punto di fusione.

Ciò è fondamentale per le applicazioni aerospaziali, dove questi materiali sono utilizzati per ugelli di razzi e componenti di motori ad alta temperatura che devono mantenere la loro resistenza in condizioni estreme.

Metallurgia delle Polveri ad Alte Prestazioni

Sebbene la metallurgia delle polveri tradizionale sia comune, la VHP viene impiegata quando la densità standard non è sufficiente. Le applicazioni includono pastiglie dei freni e frizioni sinterizzate ad alte prestazioni che richiedono eccellente resistenza all'usura e stabilità termica.

Il processo consente anche la creazione di compositi a matrice metallica (MMC) avanzati, in cui rinforzi ceramici sono incorporati in una polvere metallica per creare un componente con proprietà personalizzate.

Bersagli di Sputtering per l'Elettronica

La produzione di semiconduttori, display a pannello piatto e celle solari si basa su un processo chiamato sputtering, che deposita un film sottile di materiale su un substrato. La qualità di questo film dipende direttamente dalla qualità del materiale di origine, noto come bersaglio di sputtering.

La VHP produce bersagli di sputtering eccezionalmente puri e uniformi, garantendo un processo di deposizione stabile e ripetibile, fondamentale per le prestazioni dei dispositivi microelettronici.

Comprendere i Compromessi

Sebbene potente, la pressatura a caldo sottovuoto non è una soluzione universale. I suoi vantaggi comportano considerazioni pratiche ed economiche.

Il Fattore Costo e Complessità

Le apparecchiature VHP sono costose da acquistare e utilizzare. L'uso di stampi in grafite personalizzati, l'alto consumo energetico e la necessità di un ambiente sottovuoto controllato la rendono significativamente più costosa della sinterizzazione convenzionale.

Minore Produttività di Produzione

La pressatura a caldo sottovuoto è un processo a lotti, non continuo. Ogni ciclo può richiedere diverse ore, dal caricamento della polvere al riscaldamento, alla pressatura e al raffreddamento. Ciò ne limita l'idoneità per la produzione ad alto volume in cui il costo per parte è il motore principale.

Limitazioni Geometriche

Il processo è più adatto per produrre parti con geometrie relativamente semplici, come dischi, blocchi e cilindri. Forme tridimensionali complesse con cavità interne o sottosquadri pronunciati sono estremamente difficili o impossibili da produrre direttamente e richiederebbero una lavorazione post-lavorazione estesa.

Decidere se la Pressatura a Caldo Sottovuoto è Giusta per Te

La scelta del processo di produzione corretto dipende interamente dai requisiti prestazionali del materiale e dai vincoli del progetto.

- Se la tua attenzione principale è la massima prestazione e purezza del materiale: Usa la pressatura a caldo sottovuoto quando devi ottenere una densità quasi teorica ed eliminare i difetti per applicazioni critiche come ottica, aerospaziale o elettronica di fascia alta.

- Se la tua attenzione principale è la produzione economica e ad alto volume: La metallurgia delle polveri tradizionale pressa-e-sinterizza può essere una scelta più economica se la densità massima assoluta non è la preoccupazione principale.

- Se la tua attenzione principale è la creazione di forme altamente complesse: Considera metodi alternativi come lo stampaggio a iniezione di metallo (MIM) o la produzione additiva (stampa 3D), che offrono maggiore libertà di progettazione nonostante le diverse proprietà dei materiali.

In definitiva, la pressatura a caldo sottovuoto è la scelta definitiva quando l'integrità e le prestazioni del materiale finale non sono negoziabili.

Tabella Riepilogativa:

| Area di Applicazione | Materiali Chiave | Vantaggi |

|---|---|---|

| Ceramiche Avanzate | Spinel, ALON®, Carburo di Boro | Trasparenza, elevata durezza, resistenza all'usura |

| Metalli Refrattari | Tungsteno, Molibdeno | Resistenza alle alte temperature per l'aerospaziale |

| Metallurgia delle Polveri | Compositi a Matrice Metallica | Proprietà personalizzate, resistenza all'usura |

| Bersagli di Sputtering | Metalli Puri, Leghe | Uniformità per la produzione di elettronica |

Sblocca le Massime Prestazioni con le Macchine Pressa da Laboratorio KINTEK

Stai lavorando a progetti ad alto rischio nel settore aerospaziale, elettronico o delle ceramiche avanzate dove la purezza e la densità del materiale sono fondamentali? KINTEK è specializzata in macchine pressa da laboratorio, comprese presse da laboratorio automatiche, presse isostatiche e presse da laboratorio riscaldate, progettate per soddisfare le rigorose esigenze della pressatura a caldo sottovuoto e di altre tecniche di consolidamento. Le nostre apparecchiature ti aiutano a raggiungere una densità quasi teorica, proprietà meccaniche superiori e riduzione degli sprechi, assicurando che i tuoi materiali funzionino perfettamente in applicazioni critiche.

Non lasciare che i limiti dei materiali ti frenino: contattaci oggi per discutere come le nostre soluzioni possono migliorare le capacità del tuo laboratorio e guidare l'innovazione nel tuo campo!

Guida Visiva

Prodotti correlati

- Macchina di stampa idraulica riscaldata con i piatti riscaldati per la stampa calda del laboratorio della scatola di vuoto

- Macchina pressa idraulica riscaldata con piastre riscaldate per la pressa a caldo del laboratorio della scatola di vuoto

- Macchina pressa idraulica riscaldata ad alta temperatura automatica con piastre riscaldate per il laboratorio

- Macchina pressa idraulica automatica riscaldata con piastre calde per il laboratorio

- Laboratorio manuale riscaldato macchina pressa idraulica con piastre calde

Domande frequenti

- Quale ruolo svolge una pressa a caldo sottovuoto nei compositi SiCp/6013? Raggiungere una densità e un legame superiori del materiale

- Quali condizioni fondamentali fornisce una pressa idraulica da laboratorio? Ottimizzare la pressatura a caldo per pannelli truciolari a 3 strati

- Quali sono i requisiti tecnici chiave per una pressa a caldo? Padronanza della pressione e della precisione termica

- Cos'è la pressatura a caldo sottovuoto (VHP) e qual è il suo scopo principale? Consolidamento di materiali ad alta purezza

- Qual è il ruolo specifico della pressione di 2 tonnellate nella pressatura a caldo dei separatori PVDF? Garantire l'integrità microstrutturale per la sicurezza della batteria