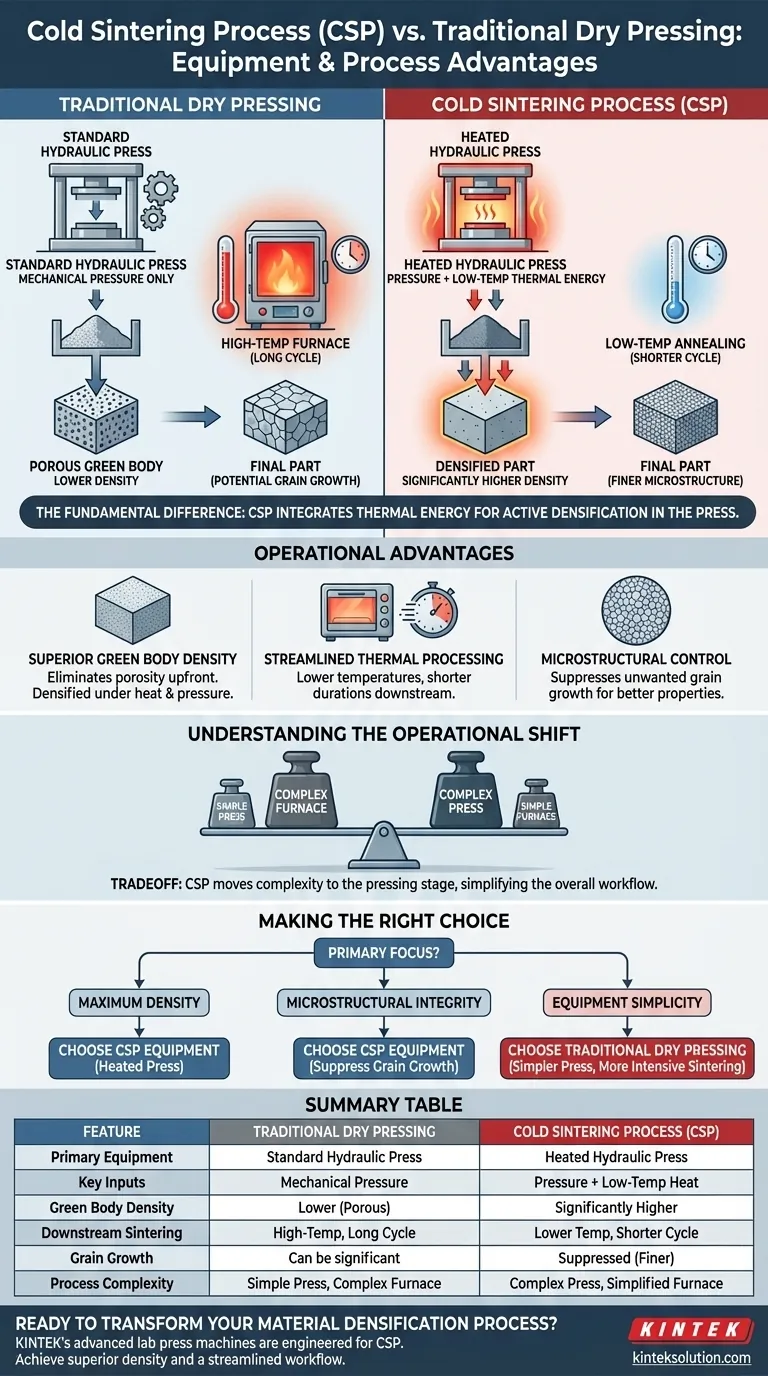

La differenza fondamentale risiede nell'integrazione dell'energia termica direttamente nella fase di compattazione. Mentre la pressatura a secco tradizionale si basa su una pressa idraulica standard per la sola forza meccanica, il processo di sinterizzazione a freddo (CSP) utilizza una pressa idraulica riscaldata. Questa attrezzatura specializzata applica contemporaneamente pressione ed energia termica a bassa temperatura, consentendo al materiale di densificarsi all'interno della pressa anziché attendere un ciclo separato in forno ad alta temperatura.

Concetto chiave L'attrezzatura utilizzata nella CSP trasforma la fase di pressatura da un semplice passaggio di formatura in un processo di densificazione attivo. Combinando calore e pressione in un'unica unità, la CSP ottiene una densità iniziale superiore e riduce drasticamente la necessità di trattamenti termici lunghi e ad alta temperatura a valle.

Architettura dell'attrezzatura

Pressatura a secco tradizionale

Le configurazioni tradizionali utilizzano una pressa idraulica standard. La funzione dell'attrezzatura è esclusivamente la compattazione meccanica, che forza la polvere in una forma nota come "corpo verde".

Poiché non viene applicato calore durante questa fase, il pezzo risultante è relativamente poroso. Per ottenere resistenza e densità, il pezzo deve essere spostato in un forno separato per una lunga fase di sinterizzazione ad alta temperatura.

Processo di sinterizzazione a freddo (CSP)

La CSP sostituisce l'unità standard con una pressa idraulica riscaldata. Questa attrezzatura è progettata per gestire due variabili contemporaneamente: pressione meccanica ed energia termica.

Questa sinergia consente alla maggior parte della densificazione di verificarsi direttamente all'interno della pressa. L'attrezzatura non si limita a modellare la polvere; lega attivamente il materiale a basse temperature.

Vantaggi operativi

Densità superiore del corpo verde

Il vantaggio immediato più significativo della pressa riscaldata è la qualità dell'output. La densità iniziale di un pezzo prodotto tramite CSP è significativamente più alta rispetto a uno prodotto tramite pressatura a secco tradizionale.

Poiché il materiale viene densificato sotto calore e pressione contemporaneamente, la porosità comune nei corpi verdi tradizionali viene in gran parte eliminata prima che il pezzo lasci lo stampo.

Elaborazione termica semplificata

Poiché l'attrezzatura CSP raggiunge una densità così elevata in anticipo, i requisiti di elaborazione a valle cambiano drasticamente. I metodi tradizionali richiedono un calore intenso per chiudere i pori.

Con la CSP, la successiva fase di ricottura richiede temperature più basse e durate più brevi. Il grosso del lavoro di densificazione è già stato svolto dalla pressa.

Controllo microstrutturale

Le capacità dell'attrezzatura CSP influiscono direttamente sulla microstruttura finale del materiale. Le alte temperature nei forni tradizionali spesso portano a una crescita indesiderata dei grani, che può degradare le proprietà del materiale.

Utilizzando una pressa riscaldata per densificare a basse temperature, la CSP sopprime questa crescita dei grani. Ciò si traduce in una struttura granulare più fine e controllata nel prodotto finale.

Comprendere il cambiamento operativo

Sebbene la CSP offra vantaggi distinti, l'adozione di questa attrezzatura rappresenta un cambiamento nella filosofia di produzione.

Complessità alla pressa

La pressatura tradizionale è meccanicamente semplice. La complessità in quel flusso di lavoro risiede interamente nel ciclo del forno.

La CSP sposta la complessità nella fase di pressatura. L'attrezzatura deve controllare con precisione la temperatura insieme alla pressione per ottenere la "sinergia" necessaria per la densificazione. Ciò richiede hardware di pressatura più sofisticato rispetto alla compattazione passiva della pressatura a secco.

Il compromesso tra produttività e passaggi

La CSP semplifica il flusso di lavoro complessivo riducendo il tempo del forno. Tuttavia, il tempo di permanenza nella pressa stessa può essere più lungo o più complesso rispetto a un ciclo rapido di pressatura a secco.

Si sta effettivamente scambiando un ciclo di sinterizzazione lungo e separato con un ciclo di pressatura più coinvolto e attivo.

Fare la scelta giusta per il tuo obiettivo

La scelta tra la pressatura a secco tradizionale e le attrezzature CSP dipende dal fatto che la tua priorità sia la semplicità meccanica o la densità del materiale.

- Se la tua priorità principale è la densità massima: Scegli le attrezzature CSP, poiché la pressa riscaldata ottiene una densità iniziale significativamente più alta e crea una microstruttura più compatta.

- Se la tua priorità principale è l'integrità microstrutturale: Scegli le attrezzature CSP per sopprimere la crescita indesiderata dei grani evitando un'esposizione prolungata a temperature elevate del forno.

- Se la tua priorità principale è la semplicità dell'attrezzatura: La pressatura a secco tradizionale utilizza presse più semplici, solo meccaniche, sebbene ciò richieda un'infrastruttura di sinterizzazione più intensiva in seguito.

In definitiva, le attrezzature CSP non sono solo uno strumento per la formatura; sono uno strumento per la densificazione che riduce il budget termico della tua intera linea di produzione.

Tabella riassuntiva:

| Caratteristica | Pressatura a secco tradizionale | Processo di sinterizzazione a freddo (CSP) |

|---|---|---|

| Attrezzatura principale | Pressa idraulica standard | Pressa idraulica riscaldata |

| Input chiave | Solo pressione meccanica | Pressione + calore a bassa temperatura |

| Densità del corpo verde | Inferiore (porosa) | Significativamente più alta |

| Sinterizzazione a valle | Alta temperatura, ciclo lungo | Temperatura più bassa, ciclo più breve |

| Crescita dei grani | Può essere significativa | Soppressa (microstruttura più fine) |

| Complessità del processo | Pressa semplice, ciclo forno complesso | Pressa più complessa, fase forno semplificata |

Pronto a trasformare il tuo processo di densificazione dei materiali?

Le presse da laboratorio avanzate di KINTEK, comprese le presse da laboratorio automatiche e riscaldate, sono progettate per soddisfare le precise esigenze del processo di sinterizzazione a freddo. Integrando l'energia termica direttamente nella fase di pressatura, le nostre attrezzature ti aiutano a ottenere una densità superiore, microstrutture controllate e un flusso di lavoro semplificato con un budget termico ridotto.

Lascia che KINTEK sia il tuo partner nell'innovazione. Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni di pressatura possono ottimizzare le capacità del tuo laboratorio e accelerare la tua R&S.

Guida Visiva

Riferimenti

- Yu Tong, Hongtao Zhang. Current understanding and applications of the cold sintering process. DOI: 10.1007/s11705-019-1832-1

Questo articolo si basa anche su informazioni tecniche da Kintek Press Base di Conoscenza .

Prodotti correlati

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Macchina isostatica a freddo del laboratorio elettrico per la stampa CIP

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Pressa idraulica da laboratorio Pressa per pellet da laboratorio Pressa per batteria a bottone

Domande frequenti

- Qual è la procedura standard per la pressatura isostatica a freddo (CIP)? Ottenere una densità uniforme del materiale

- Cosa rende la pressatura isostatica a freddo un metodo di produzione versatile? Sblocca la libertà geometrica e la superiorità dei materiali

- Quali sono i vantaggi dell'utilizzo di una pressa isostatica a freddo (CIP) per l'allumina-mullite? Ottenere densità uniforme e affidabilità

- Perché il processo di pressatura isostatica a freddo (CIP) è integrato nella formatura dei corpi verdi ceramici SiAlCO?

- Perché è necessaria la pressatura isostatica a freddo (CIP) dopo la pressatura assiale per le ceramiche PZT? Raggiungere l'integrità strutturale