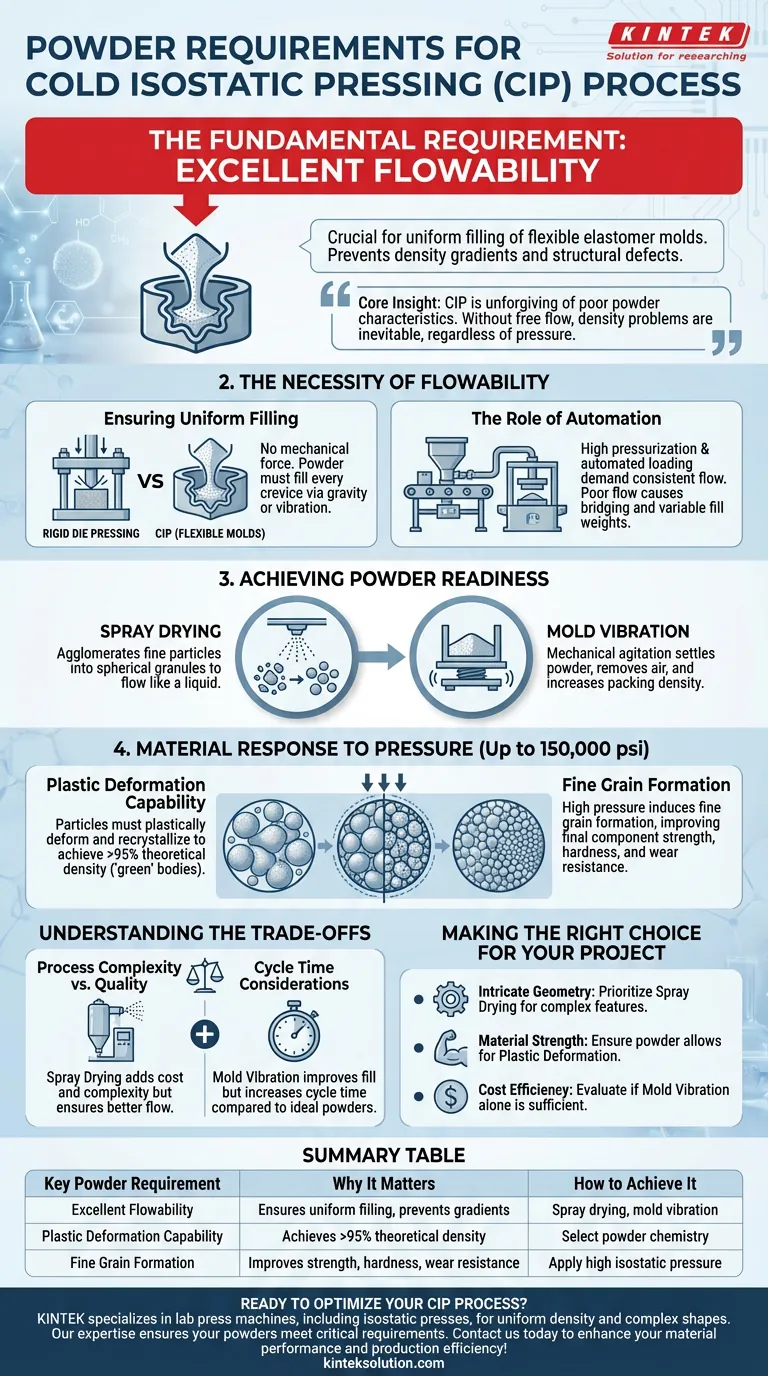

Il requisito fondamentale per le polveri utilizzate nella pressatura isostatica a freddo (CIP) è l'eccellente scorrevolezza. Poiché il processo prevede il riempimento di stampi elastomerici flessibili anziché di matrici rigide, la polvere deve distribuirsi uniformemente e densamente in ogni fessura della cavità dello stampo per garantire un componente uniforme.

Concetto chiave: Sebbene il CIP possa densificare un'ampia varietà di materiali, il processo è implacabile nei confronti di caratteristiche scadenti della polvere. Se la polvere non scorre liberamente durante la fase di riempimento, si verificheranno inevitabilmente gradienti di densità e difetti strutturali, indipendentemente dall'elevata pressione idrostatica applicata.

La necessità della scorrevolezza

Garantire un riempimento uniforme

La sfida principale nel CIP è il riempimento dello stampo, tipicamente realizzato con materiali flessibili come uretano, gomma o cloruro di polivinile.

A differenza della pressatura con matrice rigida, non vi è alcun pistone meccanico per forzare la polvere negli angoli. La polvere deve fluire sotto gravità o leggera vibrazione per riempire completamente forme complesse.

Il ruolo dell'automazione

Per i sistemi automatizzati, caratterizzati da elevate velocità di pressurizzazione e caricamento automatico, la scorrevolezza è ancora più critica. Una scarsa scorrevolezza causa ponti e pesi di riempimento variabili, compromettendo l'uniformità richiesta per la produzione di massa.

Ottenere la prontezza della polvere

Spray Drying

Le polveri grezze spesso mancano naturalmente delle caratteristiche di scorrevolezza necessarie. Per correggere ciò, i produttori impiegano frequentemente lo spray drying.

Questo processo agglomerata particelle fini in granuli sferici, migliorando significativamente la loro capacità di fluire come un liquido nello stampo.

Vibrazione dello stampo

Oltre al trattamento della polvere, il processo spesso richiede la vibrazione dello stampo durante la fase di riempimento.

Questa agitazione meccanica aiuta a compattare la polvere, eliminando le sacche d'aria e garantendo una maggiore densità di impaccamento iniziale prima che venga applicata la pressione.

Risposta del materiale alla pressione

Capacità di deformazione plastica

La polvere selezionata deve rispondere efficacemente all'alta pressione (fino a 150.000 psi). Il materiale deve subire deformazione plastica e ricristallizzazione.

Questa risposta è ciò che consente al processo CIP di ottenere corpi "verdi" (parti non cotte) con densità che spesso superano il 95% della densità teorica.

Formazione di grani fini

L'alta pressione applicata alla polvere dovrebbe indurre la formazione di grani fini. Questa modifica microstrutturale è essenziale per migliorare la resistenza, la durezza e la resistenza all'usura del componente finale.

Comprendere i compromessi

Complessità del processo vs. Qualità

Ottenere la scorrevolezza richiesta introduce un chiaro compromesso: costi e complessità aggiuntivi.

L'implementazione dello spray drying aggiunge un distinto passaggio di lavorazione e un costo energetico prima ancora che il materiale raggiunga la pressa.

Considerazioni sul tempo ciclo

L'uso della vibrazione dello stampo per compensare i problemi di scorrevolezza della polvere aumenta il tempo ciclo. Sebbene garantisca un riempimento migliore, rallenta la produttività rispetto a uno scenario di "versare e pressare" con polveri perfettamente ingegnerizzate.

Fare la scelta giusta per il tuo progetto

Per ottimizzare i tuoi risultati CIP, adatta la preparazione della tua polvere ai tuoi obiettivi di prestazione:

- Se il tuo obiettivo principale è la geometria intricata: Dai priorità allo spray drying per garantire che la polvere fluisca nelle caratteristiche complesse dello stampo senza ponti.

- Se il tuo obiettivo principale è la resistenza del materiale: Assicurati che la chimica della tua polvere consenta la deformazione plastica sotto pressione per massimizzare la densità e il affinamento dei grani.

- Se il tuo obiettivo principale è l'efficienza dei costi: Valuta se la vibrazione dello stampo da sola è sufficiente per ottenere un impaccamento adeguato, saltando potenzialmente l'costoso processo di spray drying.

Il successo nella pressatura isostatica a freddo riguarda meno la pressione applicata e più la qualità e la preparazione della polvere prima dell'inizio del ciclo.

Tabella riassuntiva:

| Requisito chiave della polvere | Perché è importante | Come ottenerlo |

|---|---|---|

| Eccellente scorrevolezza | Garantisce un riempimento uniforme di stampi elastomerici complessi, prevenendo gradienti di densità. | Spray drying per creare granuli sferici; vibrazione dello stampo durante il riempimento. |

| Capacità di deformazione plastica | Consente alle particelle di densificarsi sotto alta pressione (fino a 150.000 psi), raggiungendo una densità teorica >95%. | Selezionare una chimica della polvere che si deforma plasticamente e ricristallizza sotto pressione. |

| Formazione di grani fini | Migliora la resistenza, la durezza e la resistenza all'usura del componente finale dopo la pressatura. | Applicare alta pressione isostatica per indurre l'affinamento dei grani nel corpo verde. |

Pronto a ottimizzare il tuo processo CIP con la giusta preparazione della polvere? KINTEK è specializzata in macchine per presse da laboratorio, comprese le presse isostatiche, che ti aiutano a ottenere densità uniforme e forme complesse per le tue esigenze di laboratorio. La nostra esperienza garantisce che le tue polveri soddisfino i requisiti critici di scorrevolezza e deformazione. Contattaci oggi stesso per discutere come le nostre soluzioni possono migliorare le prestazioni dei tuoi materiali e l'efficienza della produzione!

Guida Visiva

Prodotti correlati

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Stampi di pressatura isostatica da laboratorio per lo stampaggio isostatico

- Macchina isostatica a freddo del laboratorio elettrico per la stampa CIP

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

Domande frequenti

- Perché è necessaria la pressatura isostatica a freddo (CIP) dopo la pressatura assiale per le ceramiche PZT? Raggiungere l'integrità strutturale

- Quali sono le caratteristiche del processo di pressatura isostatica a freddo (CIP) a sacco asciutto? Padronanza della produzione di massa ad alta velocità

- Perché il processo di pressatura isostatica a freddo (CIP) è integrato nella formatura dei corpi verdi ceramici SiAlCO?

- Quale ruolo svolge una pressa isostatica a freddo (CIP) nella produzione di leghe γ-TiAl? Raggiungere il 95% di densità di sinterizzazione

- Quale ruolo critico svolge una pressa isostatica a freddo (CIP) nel rafforzare i corpi verdi di ceramica di allumina trasparente?