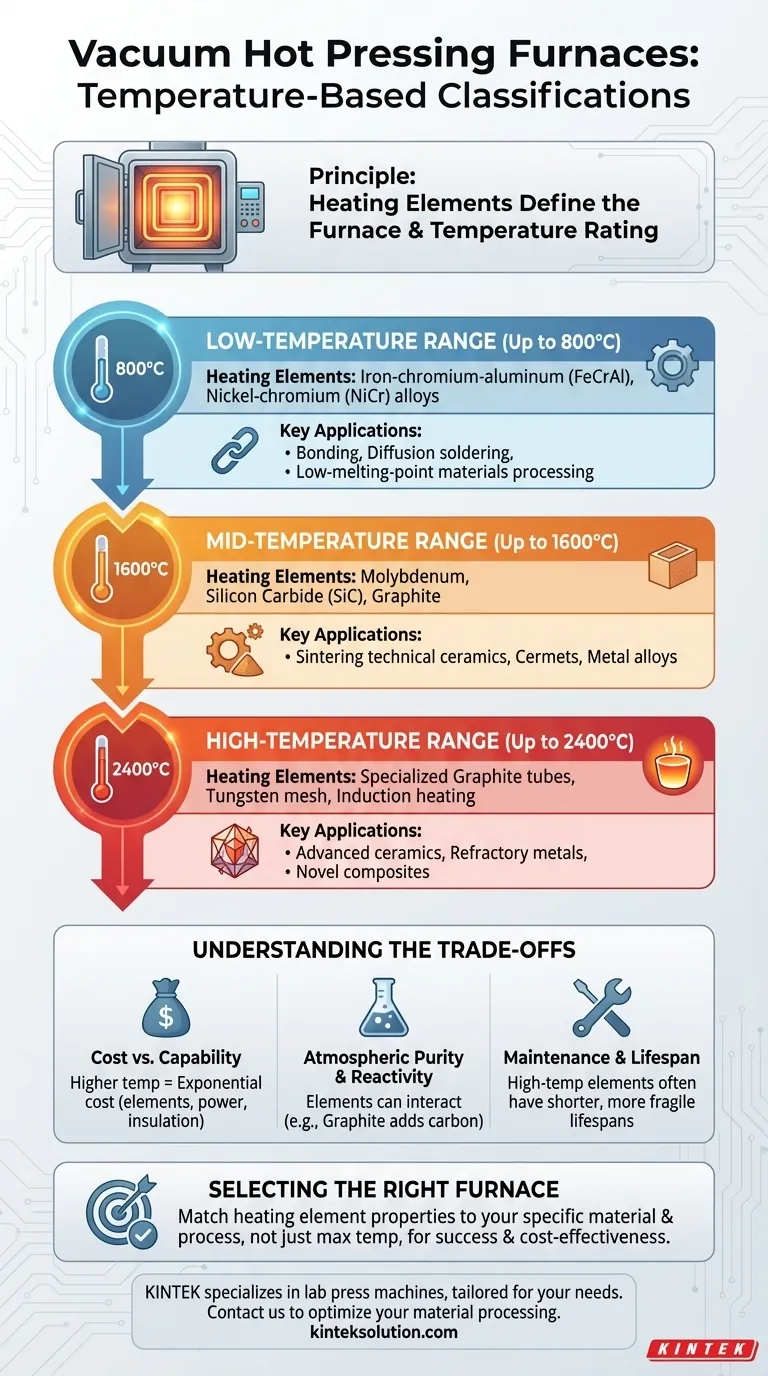

In parole semplici, le presse a caldo sottovuoto sono classificate in tre fasce principali in base alla loro temperatura massima di esercizio. Questa capacità termica è dettata dal tipo di elemento riscaldante utilizzato, che va dalle comuni leghe metalliche per le temperature più basse ai materiali avanzati come grafite e tungsteno per applicazioni a calore estremo.

L'intuizione fondamentale è che la classificazione termica di una pressa è un riflesso diretto della sua tecnologia di riscaldamento sottostante. Scegliere la pressa giusta non significa massimizzare la temperatura, ma abbinare le proprietà dell'elemento riscaldante alle proprie esigenze specifiche di materiale e processo per garantire sia il successo che l'efficacia dei costi.

Il Principio: Perché gli Elementi Riscaldanti Definiscono la Pressa

Una pressa a caldo sottovuoto funziona applicando contemporaneamente alta temperatura e pressione a un materiale. La parte "calda" di questa equazione è ottenuta con elementi riscaldanti resistivi, e la scienza dei materiali di questi elementi è ciò che crea le diverse classi di presse.

La Sfida delle Alte Temperature

Man mano che si aumenta la temperatura target, il numero di materiali che possono rimanere stabili e funzionare come elemento riscaldante diminuisce drasticamente. L'elemento non deve solo resistere al calore senza fondere o degradarsi, ma deve farlo anche sottovuoto, il che previene l'ossidazione ma introduce altre sfide.

Il Ruolo dell'Elemento Riscaldante

Il materiale dell'elemento riscaldante detta il limite di temperatura finale della pressa, il suo costo e le sue potenziali interazioni chimiche con il materiale in lavorazione. Ecco perché la classificazione non è arbitraria; è radicata nelle proprietà fondamentali dei materiali.

Una Ripartizione delle Classificazioni di Temperatura

Ogni classificazione rappresenta un significativo passo avanti in termini di tecnologia dei materiali, complessità e costo.

Intervallo a Bassa Temperatura: Fino a 800°C

Queste presse utilizzano fili di lega di ferro-cromo-alluminio (FeCrAl) o nichel-cromo (NiCr) come elementi riscaldanti. Questi sono materiali robusti, affidabili e relativamente economici.

Sono i cavalli di battaglia per applicazioni che non richiedono calore estremo, come la brasatura, la saldatura a diffusione e la lavorazione di alcuni polimeri o metalli a basso punto di fusione.

Intervallo a Temperatura Media: Fino a 1600°C

Per superare in modo affidabile gli 800°C, sono necessari materiali più avanzati. Questo intervallo utilizza tipicamente elementi in molibdeno, carburo di silicio (SiC) o grafite.

Questi materiali possono operare a temperature molto più elevate ma sono più fragili e sensibili alle condizioni atmosferiche, motivo per cui il loro utilizzo sottovuoto è ideale. Questa classe di presse è comune per la sinterizzazione di molte ceramiche tecniche e leghe metalliche.

Intervallo ad Alta Temperatura: Fino a 2400°C

Raggiungere le temperature più elevate richiede le tecnologie di riscaldamento più avanzate, e costose. Queste presse utilizzano tubi di grafite specializzati, tessuto di tungsteno o riscaldamento a induzione.

La grafite e il tungsteno hanno punti di fusione eccezionalmente alti, rendendoli adatti per ambienti estremi. Il riscaldamento a induzione funziona su un principio diverso, utilizzando campi elettromagnetici per riscaldare direttamente il pezzo conduttivo o il suo crogiolo, aggirando i limiti di un elemento riscaldante separato. Questi sistemi sono riservati alla lavorazione di ceramiche avanzate, metalli refrattari e compositi innovativi.

Comprendere i Compromessi

La selezione di una pressa non consiste semplicemente nello scegliere la temperatura più alta. È necessario considerare i compromessi intrinseci di ciascuna tecnologia.

Costo vs. Capacità

La relazione tra temperatura massima e costo è esponenziale. Gli elementi ad alta temperatura come il tungsteno sono significativamente più costosi del filo NiCr, e richiedono alimentatori, isolamento e sistemi di raffreddamento più sofisticati, che fanno aumentare il costo totale della pressa.

Purezza Atmosferica e Reattività

L'elemento riscaldante può interagire con il campione. Gli elementi in grafite, ad esempio, possono introdurre carbonio nell'atmosfera della pressa, il che potrebbe essere indesiderabile per alcuni materiali sensibili al carbonio. Il tungsteno è più inerte ma anche più costoso.

Manutenzione e Durata dell'Elemento

Gli elementi ad alta temperatura hanno spesso una durata più breve e più fragile. Il molibdeno può diventare fragile dopo cicli termici, e gli elementi in grafite possono degradarsi nel tempo. Ciò comporta costi di manutenzione più elevati e tempi di inattività più frequenti rispetto ai sistemi a temperatura più bassa.

Selezione della Pressa Giusta per la Tua Applicazione

La tua scelta dovrebbe essere guidata dalla specifica finestra di processo del tuo materiale, non dal desiderio della più alta classificazione di temperatura possibile.

- Se il tuo obiettivo principale è la brasatura o la ricottura a bassa temperatura: Una pressa con elementi FeCrAl o NiCr (fino a 800°C) è la scelta più pratica ed economica.

- Se il tuo obiettivo principale è la sinterizzazione di ceramiche standard, cermet o leghe metalliche: Una pressa di fascia media che utilizza elementi in molibdeno o grafite (fino a 1600°C) offre la capacità necessaria per un'ampia gamma di materiali comuni.

- Se il tuo obiettivo principale è lo sviluppo di materiali avanzati ad alto punto di fusione: Devi investire in un sistema ad alta temperatura con grafite specializzata, tungsteno o riscaldamento a induzione per soddisfare i rigorosi requisiti di processo.

Comprendendo che queste classificazioni si basano su tecnologie distinte, puoi prendere una decisione informata che allinei la capacità della pressa con il tuo specifico obiettivo scientifico o produttivo.

Tabella Riassuntiva:

| Intervallo di Temperatura | Elemento Riscaldante | Applicazioni Chiave |

|---|---|---|

| Fino a 800°C | Leghe FeCrAl, NiCr | Brasatura, saldatura a diffusione, materiali a basso punto di fusione |

| Fino a 1600°C | Molibdeno, carburo di silicio, grafite | Sinterizzazione di ceramiche, cermet, leghe metalliche |

| Fino a 2400°C | Tubi di grafite, tessuto di tungsteno, riscaldamento a induzione | Ceramiche avanzate, metalli refrattari, compositi |

Pronto a ottimizzare la lavorazione dei materiali del tuo laboratorio con la pressa a caldo sottovuoto giusta? KINTEK è specializzata in macchine per presse da laboratorio, comprese presse da laboratorio automatiche, presse isostatiche e presse da laboratorio riscaldate, personalizzate per le esigenze di laboratorio. La nostra esperienza garantisce che otterrai una pressa che corrisponde ai tuoi requisiti di temperatura e materiale per risultati convenienti e ad alte prestazioni. Contattaci oggi per discutere della tua applicazione specifica e scoprire come possiamo migliorare la tua ricerca e l'efficienza produttiva!

Guida Visiva

Prodotti correlati

- Macchina di stampa idraulica riscaldata con i piatti riscaldati per la stampa calda del laboratorio della scatola di vuoto

- Macchina pressa idraulica riscaldata ad alta temperatura automatica con piastre riscaldate per il laboratorio

- Macchina pressa idraulica riscaldata con piastre riscaldate per la pressa a caldo del laboratorio della scatola di vuoto

- Macchina pressa idraulica automatica riscaldata con piastre calde per il laboratorio

- Laboratorio manuale riscaldato macchina pressa idraulica con piastre calde

Domande frequenti

- Cos'è la pressatura a caldo sottovuoto (VHP) e qual è il suo scopo principale? Consolidamento di materiali ad alta purezza

- Perché il controllo della temperatura ad alta precisione delle piastre riscaldanti di una pressa idraulica da laboratorio è fondamentale per la densificazione del legno?

- Qual è il ruolo specifico della pressione di 2 tonnellate nella pressatura a caldo dei separatori PVDF? Garantire l'integrità microstrutturale per la sicurezza della batteria

- Quali sono le applicazioni industriali di una pressa termica idraulica? Alimentazione di laminazione, incollaggio ed efficienza R&S

- Quale ruolo svolge una pressa idraulica riscaldata nella compattazione delle polveri? Ottenere un controllo preciso del materiale per i laboratori