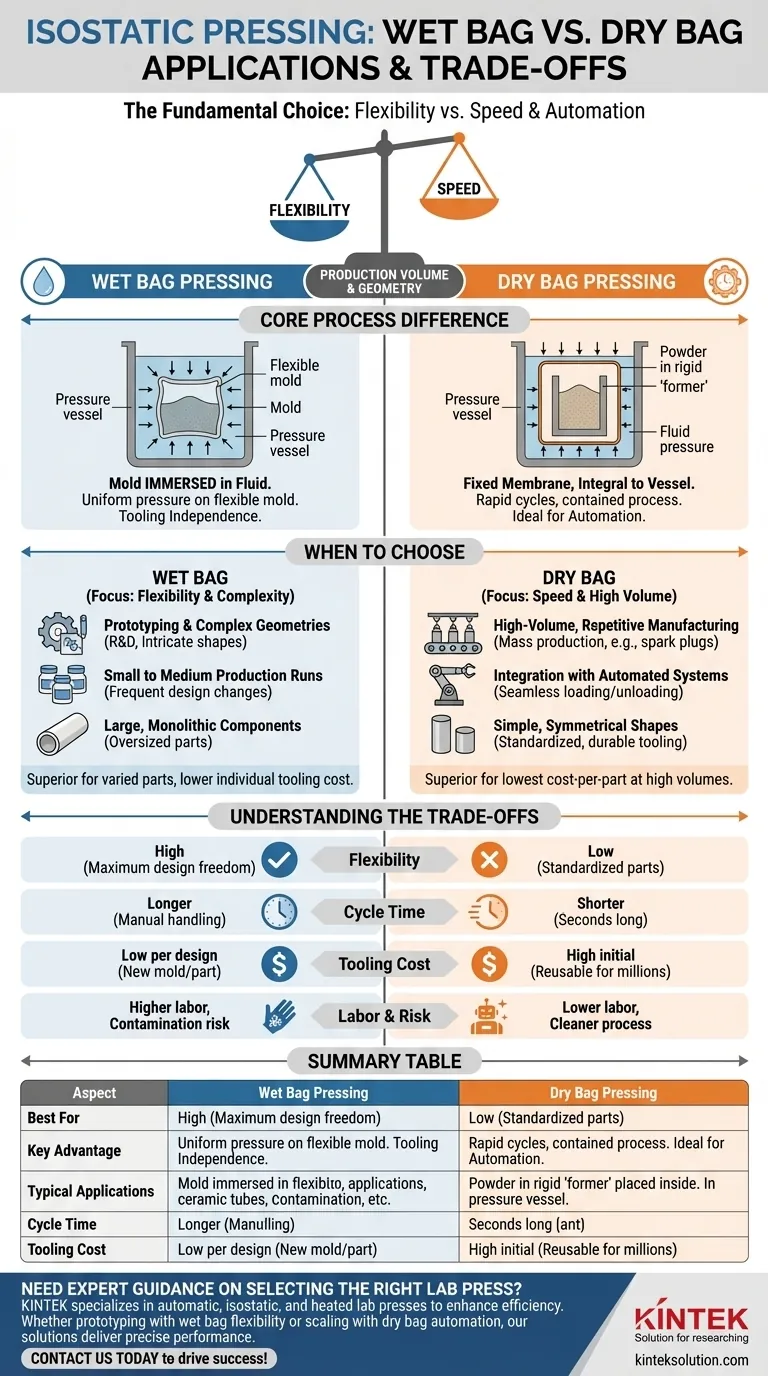

Nella pressatura isostatica, la scelta tra i metodi a sacco umido e a sacco secco dipende da un compromesso fondamentale tra volume di produzione e flessibilità di produzione. La pressatura a sacco umido è definita dalla sua versatilità, che la rende ideale per produrre un'ampia varietà di forme di pezzi in quantità da piccole a grandi. Al contrario, la pressatura a sacco secco è progettata per velocità e automazione, eccellendo nella produzione ad alto volume di pezzi specifici e ripetitivi.

La decisione fondamentale è semplice: la pressatura a sacco umido offre una flessibilità senza pari per componenti vari e complessi, mentre la pressatura a sacco secco fornisce la velocità e l'automazione necessarie per la produzione di massa di pezzi standardizzati. La geometria della tua applicazione e la velocità di produzione richiesta saranno i fattori decisivi.

Comprendere la Differenza Fondamentale del Processo

Per selezionare il metodo giusto, devi prima comprendere come la loro meccanica ne determini le applicazioni. I nomi "umido" e "secco" si riferiscono al fatto che lo stampo di utensileria sia immerso direttamente nel fluido di pressurizzazione.

Come Funziona la Pressatura a Sacco Umido

Nella pressatura a sacco umido, uno stampo flessibile sigillato riempito di polvere viene completamente immerso in un fluido all'interno di un recipiente ad alta pressione.

Il fluido agisce direttamente sull'esterno dello stampo, applicando una pressione uniforme da tutti i lati. Dopo il ciclo, lo stampo viene rimosso, il pezzo compattato viene sformato e il processo viene ripetuto.

Il vantaggio chiave di questo metodo è l'indipendenza dell'utensileria. È possibile inserire virtualmente qualsiasi forma di stampo nel recipiente a pressione, rendendolo estremamente versatile.

Come Funziona la Pressatura a Sacco Secco

Nella pressatura a sacco secco, lo stampo flessibile è parte integrante del recipiente a pressione stesso. È una membrana permanente e riutilizzabile che non viene rimossa durante il ciclo di produzione.

La polvere viene caricata in uno strumento o "formatore" rigido separato che viene poi inserito all'interno di questa membrana fissa. La pressione viene applicata al fluido che circonda l'esterno della membrana fissa, che a sua volta compatta la polvere all'interno dello strumento.

Questo design consente cicli molto più rapidi perché il processo "umido" è contenuto e l'utensileria non deve essere recuperata dal fluido. È progettato per un caricamento e uno scarico rapidi, rendendolo ideale per l'automazione.

Quando Scegliere la Pressatura a Sacco Umido

La pressatura a sacco umido è la scelta migliore quando la flessibilità e la complessità del pezzo sono le preoccupazioni principali.

Prototipazione e Geometrie Complesse

Poiché è possibile utilizzare qualsiasi forma di stampo, la pressatura a sacco umido è lo standard industriale per la ricerca e lo sviluppo, la prototipazione e la produzione di pezzi con geometrie molto intricate o insolite.

Cicli di Produzione da Piccoli a Medi

Il basso costo dei singoli stampi e la facilità di passare da un design di pezzo all'altro rendono la pressatura a sacco umido altamente economica per piccoli lotti o per prodotti con frequenti modifiche di progettazione.

Componenti Monolitici Grandi

I recipienti a pressione per sacco umido possono spesso essere costruiti su una scala molto più ampia rispetto ai sistemi a sacco secco, rendendoli adatti per la produzione di singoli componenti grandi come tubi in ceramica, blocchi o pezzi aerospaziali personalizzati.

Quando Scegliere la Pressatura a Sacco Secco

La pressatura a sacco secco è il metodo dominante quando la velocità di produzione e il costo per pezzo ad alti volumi sono le metriche più critiche.

Produzione Ripetitiva ad Alto Volume

Questo metodo è costruito per la linea di assemblaggio. Viene utilizzato per produrre in serie milioni di pezzi identici come isolanti per candele, cuscinetti a sfera in ceramica e altri piccoli componenti industriali standardizzati.

Integrazione con Sistemi Automatizzati

La natura pulita, rapida e ripetitiva del processo a sacco secco consente una perfetta integrazione con sistemi robotici per il caricamento della polvere, lo scarico dei pezzi compattati e il loro trasferimento alla fase di produzione successiva.

Forme Semplici e Simmetriche

Sebbene non sia una limitazione rigorosa, la pressatura a sacco secco è più efficiente per forme più semplici, spesso cilindriche o simmetriche, dove l'utensileria fissa può essere progettata per la massima durata e velocità.

Comprendere i Compromessi

La scelta di un processo comporta il riconoscimento dei suoi limiti intrinseci. La tua decisione deve bilanciare la capacità con la realtà operativa.

Flessibilità vs. Velocità

Questo è il compromesso centrale. Il sacco umido offre la massima flessibilità di progettazione ma soffre di tempi di ciclo molto più lunghi a causa del caricamento e scaricamento manuale degli stampi dal recipiente a pressione. Il sacco secco sacrifica questa flessibilità per tempi di ciclo che possono durare secondi.

Costo dell'Utensileria e Investimento Iniziale

L'utensileria per sacco umido è relativamente semplice ed economica per ogni design, ma richiede un nuovo stampo per ogni geometria di pezzo. L'utensileria per sacco secco è molto più complessa e costosa da creare, poiché è integrata nella macchina, ma questo singolo investimento consente milioni di cicli.

Manodopera e Rischio di Contaminazione

Il processo a sacco umido è più laborioso e comporta un rischio maggiore di contaminazione del fluido, poiché lo stampo viene costantemente spostato dentro e fuori dal mezzo di pressione. La pressatura a sacco secco è più pulita, più contenuta e richiede un intervento manuale significativamente inferiore.

Prendere la Scelta Giusta per il Tuo Obiettivo

La selezione del metodo di pressatura corretto è una decisione strategica che allinea le tue capacità produttive con i tuoi obiettivi di prodotto.

- Se la tua attenzione principale è la prototipazione rapida o la produzione di un'ampia varietà di pezzi: la pressatura a sacco umido è la scelta chiara grazie alla sua flessibilità superiore e al costo inferiore dell'utensileria individuale.

- Se la tua attenzione principale è la produzione di massa di un componente specifico al costo unitario più basso: la pressatura a sacco secco è il metodo superiore, poiché la sua velocità e le sue capacità di automazione sono ineguagliabili.

- Se la tua attenzione principale è la produzione di componenti monolitici molto grandi: la pressatura a sacco umido spesso fornisce la scala e la versatilità necessarie per ospitare pezzi unici e fuori misura.

In definitiva, la tua scelta è dettata dal fatto che la tua operazione valorizzi l'adattabilità di un'officina o l'efficienza di una linea di assemblaggio dedicata.

Tabella Riassuntiva:

| Aspetto | Pressatura a Sacco Umido | Pressatura a Sacco Secco |

|---|---|---|

| Ideale per | Prototipazione, geometrie complesse, lotti da piccoli a grandi | Produzione ripetitiva ad alto volume, automazione |

| Vantaggio Chiave | Indipendenza e flessibilità dell'utensileria | Velocità e automazione |

| Applicazioni Tipiche | R&S, pezzi personalizzati, grandi componenti monolitici | Isolanti per candele, cuscinetti a sfera, pezzi standardizzati |

| Tempo Ciclo | Più lungo a causa della movimentazione manuale | Più breve, della durata di pochi secondi |

| Costo Utensileria | Basso per design, ma richiede nuovi stampi | Alto investimento iniziale, ma riutilizzabile per milioni di cicli |

Hai bisogno di una guida esperta per selezionare la pressa da laboratorio giusta per le tue esigenze specifiche? KINTEK è specializzata in macchine per presse da laboratorio, comprese presse da laboratorio automatiche, presse isostatiche e presse da laboratorio riscaldate, adattate per migliorare l'efficienza e la produttività del tuo laboratorio. Sia che tu stia prototipando con la flessibilità del sacco umido o aumentando la produzione con l'automazione del sacco secco, le nostre soluzioni offrono prestazioni precise e affidabilità. Contattaci oggi per discutere come possiamo supportare i tuoi progetti e guidare il successo!

Guida Visiva

Prodotti correlati

- Macchina isostatica a freddo del laboratorio elettrico per la stampa CIP

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Macchina automatica della pressa idraulica del laboratorio per la produzione di pellet

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di una pressa isostatica a freddo (CIP) da laboratorio per lo stampaggio di polveri di boruro di tungsteno?

- Qual è la procedura standard per la pressatura isostatica a freddo (CIP)? Ottenere una densità uniforme del materiale

- Quali vantaggi offre la pressatura isostatica a freddo (CIP) elettrica rispetto alla CIP manuale? Aumenta l'efficienza e la coerenza

- Quali vantaggi tecnici offre una pressa isostatica a freddo per i nanocompositi Mg-SiC? Ottieni un'uniformità superiore

- Perché è necessaria una pressa isostatica a freddo (CIP) per la formazione di compatti verdi di lega Nb-Ti? Garantire l'uniformità della densità