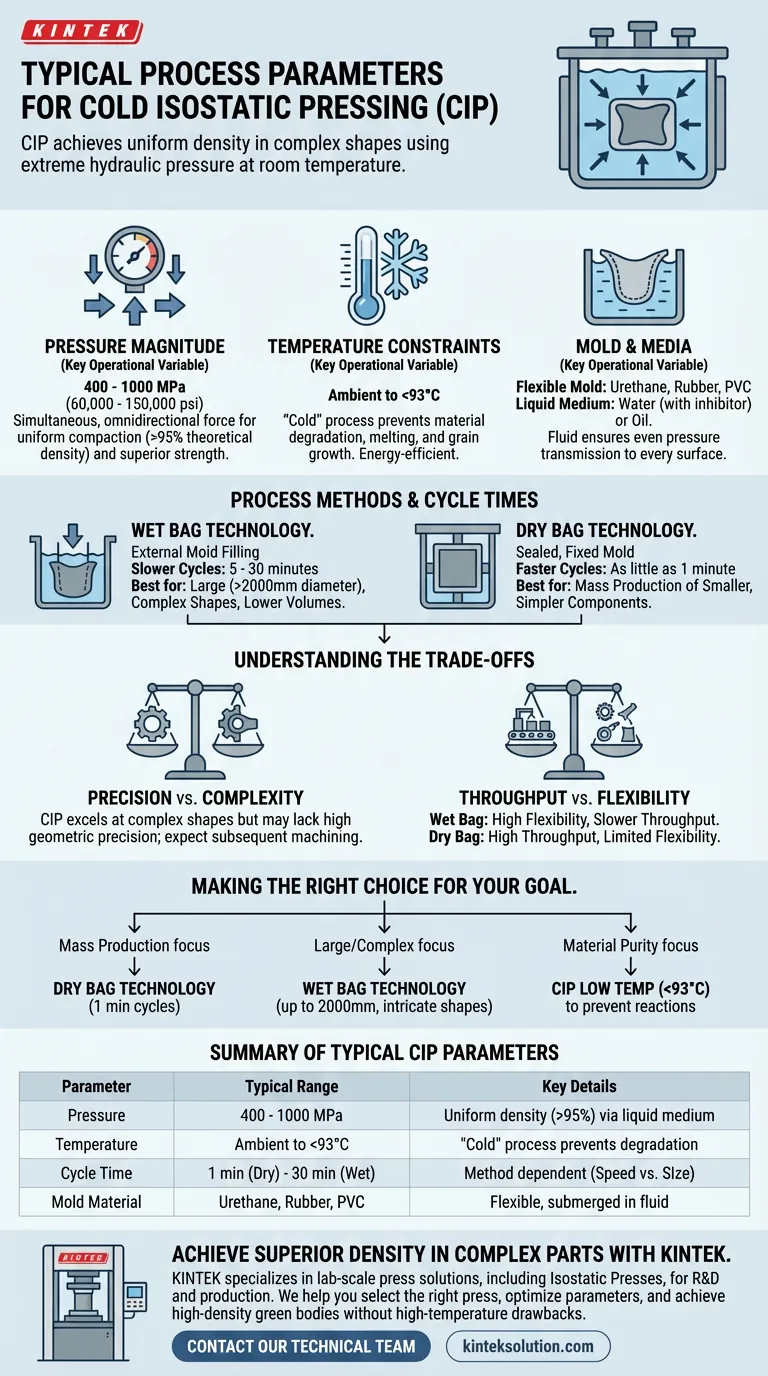

La pressatura isostatica a freddo (CIP) opera tipicamente a temperatura ambiente con pressioni idrauliche comprese tra 60.000 psi (400 MPa) e 150.000 psi (1000 MPa). Questo processo utilizza un mezzo liquido, come acqua o olio, per applicare una forza uniforme a uno stampo flessibile realizzato con materiali elastomerici come uretano o gomma. Mentre la temperatura è rigorosamente controllata, raramente superando i 93°C, il tempo di ciclo varia in modo significativo a seconda del metodo, durando da un minuto per la produzione di massa a 30 minuti per componenti più grandi e complessi.

Affidandosi a un'estrema pressione idraulica anziché al calore, il CIP ottiene una densità uniforme in forme complesse senza la degradazione chimica o la crescita dei grani associate ai processi ad alta temperatura.

Variabili operative chiave

Magnitudo e distribuzione della pressione

Il parametro distintivo del CIP è l'applicazione di un'immensa pressione isostatica, generalmente compresa tra 400 MPa e 1000 MPa.

A differenza della pressatura uniassiale, questa pressione viene applicata simultaneamente da tutte le direzioni tramite un mezzo fluido. Questa forza omnidirezionale compatta la polvere in un "corpo verde" che spesso supera il 95% della densità teorica, con conseguente resistenza e durezza superiori.

Vincoli di temperatura

Il CIP è distintamente un processo "a freddo", solitamente condotto a temperatura ambiente.

Sebbene alcune varianti consentano temperature leggermente elevate, il processo limita il calore a un massimo di 93°C. Questo approccio a bassa temperatura è efficiente dal punto di vista energetico e previene la perdita di materiale causata da fusione o reazioni chimiche.

Interazione stampo e mezzo

Il processo si basa su uno stampo flessibile, tipicamente composto da uretano, gomma o cloruro di polivinile.

Questo stampo viene immerso in un recipiente a pressione riempito con un mezzo liquido, spesso acqua miscelata con un inibitore di corrosione o olio. Il fluido assicura che la pressione generata dal sistema idraulico venga trasmessa uniformemente a ogni superficie dello stampo.

Metodi di processo e tempi di ciclo

Tecnologia a sacco umido

Nel metodo a sacco umido, lo stampo viene riempito all'esterno della pressa e quindi immerso nel recipiente a pressione.

Questo processo è generalmente più lento, con tempi di ciclo che vanno da 5 a 30 minuti, rendendolo adatto per volumi inferiori o parti estremamente grandi (fino a 2000 mm di diametro). Offre un'elevata flessibilità per la produzione di forme complesse e grandi.

Tecnologia a sacco asciutto

Il metodo a sacco asciutto crea un sistema sigillato in cui lo stampo è fissato all'interno del recipiente a pressione, consentendo una più rapida automazione.

Questo approccio è significativamente più veloce, con cicli che durano solo un minuto. Di conseguenza, la tecnologia a sacco asciutto è lo standard preferito per la produzione di massa di componenti più piccoli.

Comprensione dei compromessi

Precisione vs. Complessità

Il CIP eccelle nella creazione di forme complesse che non possono essere formate dalla pressatura uniassiale.

Tuttavia, la natura flessibile dello stampo fa sì che il corpo verde risultante spesso manchi di alta precisione geometrica nel suo stato sinterizzato. Gli utenti dovrebbero prevedere la necessità di lavorazioni o finiture successive per ottenere tolleranze finali strette.

Throughput vs. Flessibilità

Esiste un netto compromesso operativo tra i metodi a sacco umido e a sacco asciutto.

La pressatura a sacco umido offre versatilità per parti grandi o di forma irregolare, ma soffre di un throughput più lento a causa delle fasi di caricamento manuale. Al contrario, la pressatura a sacco asciutto offre efficienza ad alta velocità, ma è generalmente limitata a geometrie più piccole e semplici adatte all'automazione.

Fare la scelta giusta per il tuo obiettivo

Per determinare l'approccio CIP corretto per la tua applicazione specifica, valuta il tuo volume di produzione e i requisiti dimensionali.

- Se il tuo obiettivo principale è la produzione di massa: Dai priorità alla tecnologia a sacco asciutto per sfruttare tempi di ciclo brevi fino a un minuto per un output ad alto volume.

- Se il tuo obiettivo principale sono geometrie grandi o complesse: Utilizza la tecnologia a sacco umido, che ospita diametri fino a 2000 mm e forme intricate nonostante tempi di ciclo più lunghi.

- Se il tuo obiettivo principale è la purezza del materiale: Affidati ai parametri a bassa temperatura del CIP (<93°C) per prevenire reazioni chimiche e crescita dei grani durante la densificazione.

Il successo nella pressatura isostatica a freddo dipende dal bilanciamento del requisito di alta densità rispetto alla necessità di lavorazioni post-processo.

Tabella riassuntiva:

| Parametro | Intervallo tipico | Dettagli chiave |

|---|---|---|

| Pressione | 400 - 1000 MPa (60.000 - 150.000 psi) | Applicata isostaticamente tramite mezzo liquido per densità uniforme >95% |

| Temperatura | Ambiente fino a <93°C | Processo "a freddo" previene degradazione del materiale e crescita dei grani |

| Tempo di ciclo | 1 min (sacco asciutto) a 30 min (sacco umido) | Dipende dal metodo; sacco asciutto per velocità, sacco umido per parti grandi/complesse |

| Materiale dello stampo | Uretano, Gomma, PVC | Stampo flessibile immerso in fluido (acqua/olio) per pressione uniforme |

Pronto a ottenere una densità superiore nei tuoi pezzi complessi?

La scelta dei giusti parametri di pressatura isostatica a freddo è fondamentale per ottenere una densità uniforme e proprietà ottimali del materiale nei tuoi componenti. Gli esperti di KINTEK sono qui per aiutarti.

Siamo specializzati nella fornitura di soluzioni di presse su scala di laboratorio, comprese presse isostatiche, per soddisfare le tue esigenze di R&S e produzione. Che tu stia sviluppando nuovi materiali o ottimizzando un processo di produzione, la nostra esperienza garantisce che otterrai il massimo dalla tua applicazione CIP.

Lascia che KINTEK ti aiuti a:

- Selezionare la pressa giusta per i tuoi specifici requisiti di materiale e geometria.

- Ottimizzare i parametri di processo come pressione e tempo di ciclo per la massima efficienza.

- Ottenere corpi verdi ad alta densità senza gli svantaggi dei processi ad alta temperatura.

Contatta oggi il nostro team tecnico per una consulenza personalizzata e scopri come le nostre macchine per presse da laboratorio possono far progredire i tuoi progetti.

Guida Visiva

Prodotti correlati

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Macchina isostatica a freddo del laboratorio elettrico per la stampa CIP

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Stampi di pressatura isostatica da laboratorio per lo stampaggio isostatico

Domande frequenti

- Quale ruolo svolge una pressa isostatica a freddo (CIP) nella produzione di leghe γ-TiAl? Raggiungere il 95% di densità di sinterizzazione

- Perché una pressa isostatica a freddo (CIP) è preferita alla pressatura standard con stampo? Ottenere un'uniformità perfetta del carburo di silicio

- Quali sono i vantaggi dell'utilizzo di una pressa isostatica a freddo (CIP) per l'allumina-mullite? Ottenere densità uniforme e affidabilità

- Quali sono le caratteristiche del processo di pressatura isostatica a freddo (CIP) a sacco asciutto? Padronanza della produzione di massa ad alta velocità

- Perché è necessaria la pressatura isostatica a freddo (CIP) dopo la pressatura assiale per le ceramiche PZT? Raggiungere l'integrità strutturale