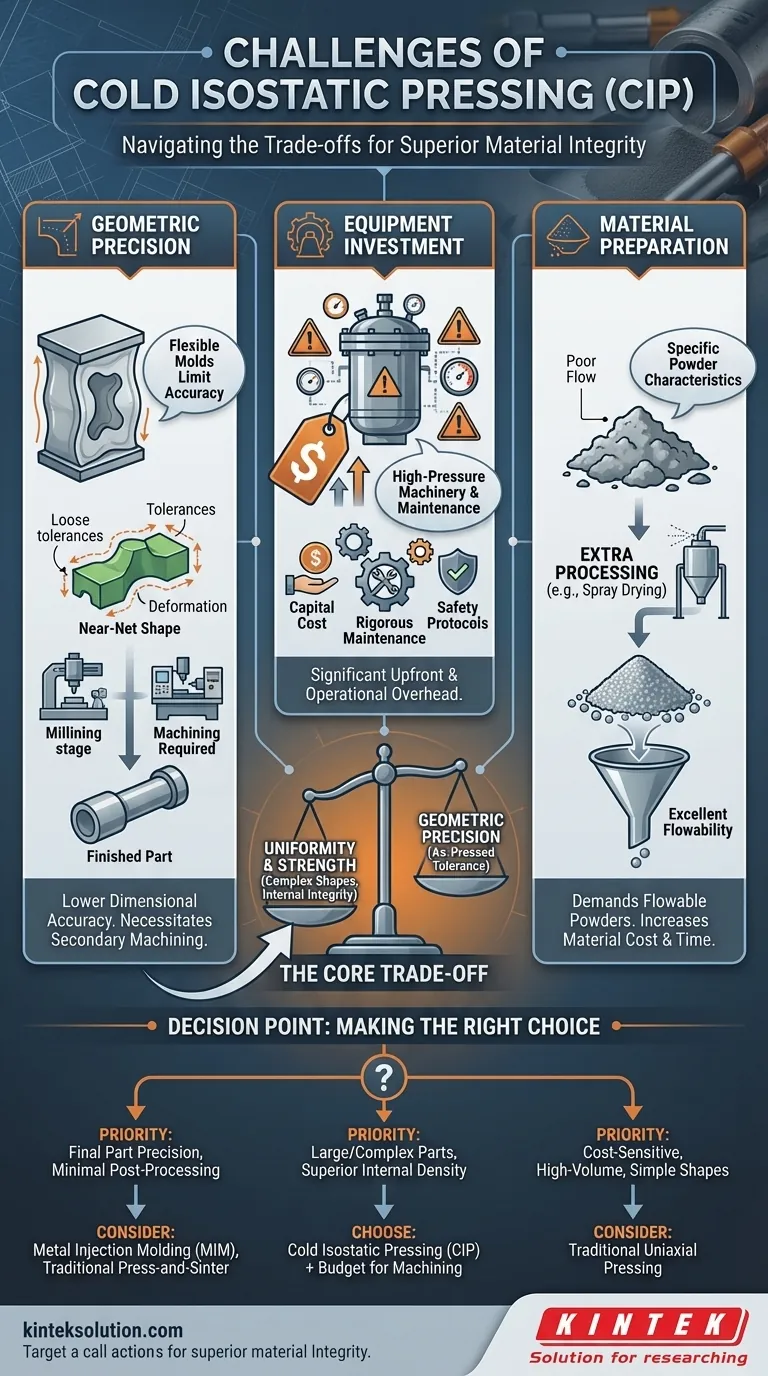

Sebbene la pressatura isostatica a freddo (CIP) sia rinomata per la creazione di pezzi con un'eccezionale densità uniforme, presenta sfide distinte relative alla precisione geometrica, all'investimento in attrezzature e alla preparazione dei materiali. Il processo richiede macchinari specializzati ad alta pressione e stampi flessibili che possono compromettere l'accuratezza dimensionale, oltre alla necessità di polveri con caratteristiche di flusso specifiche che spesso richiedono passaggi di lavorazione aggiuntivi.

Il CIP è un compromesso fondamentale: si ottengono uniformità e resistenza ineguagliabili in forme complesse a costo di una minore precisione geometrica e di un significativo investimento iniziale in attrezzature e lavorazione dei materiali.

La sfida principale: precisione vs. uniformità

Il vantaggio centrale del CIP—l'applicazione di una pressione uguale da tutte le direzioni—è anche la fonte del suo principale svantaggio. L'attrezzatura necessaria per ottenere questa uniformità limita intrinsecamente l'accuratezza dimensionale finale del pezzo.

Il dilemma dello stampo flessibile

Il CIP si basa su uno stampo flessibile ed elastico (spesso fatto di gomma o uretano) per contenere la polvere. Questo stampo è ciò che permette al fluido di pressurizzazione di esercitare forza in modo uniforme sulla superficie del materiale.

Tuttavia, poiché lo stampo non è rigido, la sua forma può deformarsi leggermente e in modo imprevedibile sotto immensa pressione. Ciò si traduce in un pezzo "verde" che ha una minore precisione geometrica e tolleranze più ampie rispetto ai pezzi realizzati in matrici di acciaio rigide.

La necessità della post-elaborazione

A causa dello stampo flessibile, i pezzi realizzati tramite CIP sono quasi sempre forme quasi finite, non componenti finiti.

Possiedono un'eccellente densità interna ma richiedono operazioni di lavorazione secondarie, come fresatura o tornitura, per raggiungere le loro dimensioni finali e precise. Ciò aggiunge passaggi, tempo e costi al flusso di lavoro complessivo di produzione.

Ostacoli operativi e dei materiali

Oltre all'accuratezza dimensionale, il CIP introduce complessità operative legate ai materiali utilizzati e ai macchinari richiesti. Questi fattori devono essere calcolati nel costo totale e nella fattibilità del processo.

La richiesta di polveri ad alto flusso

Perché il CIP sia efficace, la polvere deve riempire lo stampo flessibile completamente e uniformemente. Eventuali vuoti o variazioni nella densità di impaccamento creeranno difetti nel pezzo finale, annullando i vantaggi del processo.

Ciò rende necessario l'uso di polveri con eccellente scorrevolezza. Molte polveri di materie prime non hanno naturalmente questa caratteristica, richiedendo passaggi di preparazione aggiuntivi e costosi come la essiccazione a spruzzo o la granulazione per creare particelle uniformi e sferiche che scorrono liberamente.

L'onere dell'attrezzatura ad alta pressione

Il CIP opera a pressioni estremamente elevate. L'attrezzatura, essenzialmente un recipiente ad alta pressione, deve essere progettata per un'estrema durata e sicurezza dell'operatore.

Questi macchinari specializzati rappresentano un significativo investimento di capitale. Inoltre, richiedono rigorosi programmi di manutenzione e rigidi protocolli di sicurezza, aumentando i costi operativi a lungo termine.

Comprendere i compromessi

Le sfide del CIP non esistono nel vuoto. Sono accettate in cambio di benefici che altri metodi di consolidamento non possono fornire. Comprendere questo equilibrio è fondamentale per prendere una decisione informata.

Quando accettare una minore precisione

Il compromesso è valido quando l'integrità interna del materiale è più critica della tolleranza dimensionale a pressatura.

Il CIP eccelle nella produzione di billette grandi o pezzi con geometrie interne complesse che sono privi delle differenze di densità e delle sollecitazioni interne comuni nella pressatura uniassiale. L'elevata resistenza a verde di questi pezzi li rende abbastanza robusti da resistere facilmente alla manipolazione e alla lavorazione successive.

L'equazione costi-benefici

Sebbene il CIP comporti elevati costi di attrezzatura e preparazione dei materiali, può essere più conveniente per la produzione di pezzi molto grandi o componenti unici complessi.

La creazione di utensili rigidi per forme grandi o complesse può essere proibitivamente costosa. L'uso da parte del CIP di stampi flessibili più economici e riutilizzabili lo rende una scelta economica in questi scenari specifici, anche con il costo aggiuntivo della lavorazione.

Fare la scelta giusta per la vostra applicazione

Per determinare se il CIP è il processo corretto, è necessario allineare i suoi specifici punti di forza e debolezza con gli obiettivi più critici del progetto.

- Se il vostro obiettivo primario è la precisione del pezzo finale con una post-elaborazione minima: Dovreste considerare alternative come lo stampaggio a iniezione di metallo (MIM) o la pressatura e sinterizzazione tradizionali, poiché il CIP richiederà quasi certamente una lavorazione secondaria.

- Se il vostro obiettivo primario è la creazione di pezzi grandi o complessi con una densità interna superiore: Il CIP è un'ottima scelta, a condizione che abbiate previsto un budget per la lavorazione necessaria per raggiungere le dimensioni e le tolleranze finali.

- Se il vostro obiettivo primario è la produzione in serie di forme semplici a basso costo: Gli elevati costi di capitale e le esigenze di preparazione dei materiali del CIP potrebbero rendere la pressatura uniassiale tradizionale una soluzione più economica.

In definitiva, scegliere il CIP significa dare priorità all'integrità del materiale e alla qualità interna rispetto all'accuratezza geometrica iniziale.

Tabella riassuntiva:

| Sfida | Descrizione | Impatto |

|---|---|---|

| Precisione geometrica | Gli stampi flessibili causano una minore accuratezza dimensionale | Richiede post-elaborazione come la lavorazione meccanica |

| Investimento in attrezzature | I macchinari ad alta pressione sono costosi e richiedono manutenzione | Significativi costi di capitale iniziali e oneri operativi |

| Preparazione del materiale | Le polveri necessitano di eccellente scorrevolezza, spesso richiedendo passaggi aggiuntivi | Aumenta tempo e costi per la lavorazione del materiale |

Avete difficoltà con l'integrità del materiale o la produzione di pezzi complessi? KINTEK è specializzata in presse da laboratorio, comprese presse da laboratorio automatiche, presse isostatiche e presse da laboratorio riscaldate, progettate per soddisfare le vostre esigenze di laboratorio. Le nostre soluzioni vi aiutano a raggiungere una densità uniforme e una resistenza superiore nei pezzi, anche con forme complesse. Contattateci oggi per discutere come le nostre attrezzature possono ottimizzare il vostro processo e ridurre i costi!

Guida Visiva

Prodotti correlati

- Macchina isostatica a freddo del laboratorio elettrico per la stampa CIP

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Macchina pressa idraulica riscaldata ad alta temperatura automatica con piastre riscaldate per il laboratorio

Domande frequenti

- Perché è necessaria una pressa isostatica a freddo (CIP) per la formazione di compatti verdi di lega Nb-Ti? Garantire l'uniformità della densità

- Quali sono i vantaggi dell'utilizzo di una pressa isostatica a freddo (CIP) da laboratorio per lo stampaggio di polveri di boruro di tungsteno?

- Quale ruolo svolge una pressa isostatica a freddo (CIP) nella densificazione di HAp/Col? Ottenere una resistenza superiore simile all'osso

- Quali sono i vantaggi tecnici dell'utilizzo di una pressa isostatica a freddo (CIP) per le polveri di elettroliti?

- Perché la pressatura isostatica a freddo (CIP) è preferita alla semplice pressatura uniassiale per la zirconia? Raggiungere una densità uniforme.