In sintesi, la produzione di una pastiglia pressata di alta qualità dipende da sei fattori critici: la dimensione delle particelle del campione, la scelta dell'agente legante, il rapporto di diluizione campione-legante, la quantità di pressione applicata, lo spessore finale della pastiglia e una rigorosa prevenzione della contaminazione incrociata. La padronanza di queste variabili è la chiave per creare pastiglie stabili, uniformi e adatte per un'analisi precisa.

L'obiettivo finale non è solo pressare una polvere in un disco solido, ma creare un campione perfettamente omogeneo e rappresentativo. La qualità della vostra pastiglia è un riflesso diretto della coerenza della vostra preparazione e del metodo di pressatura.

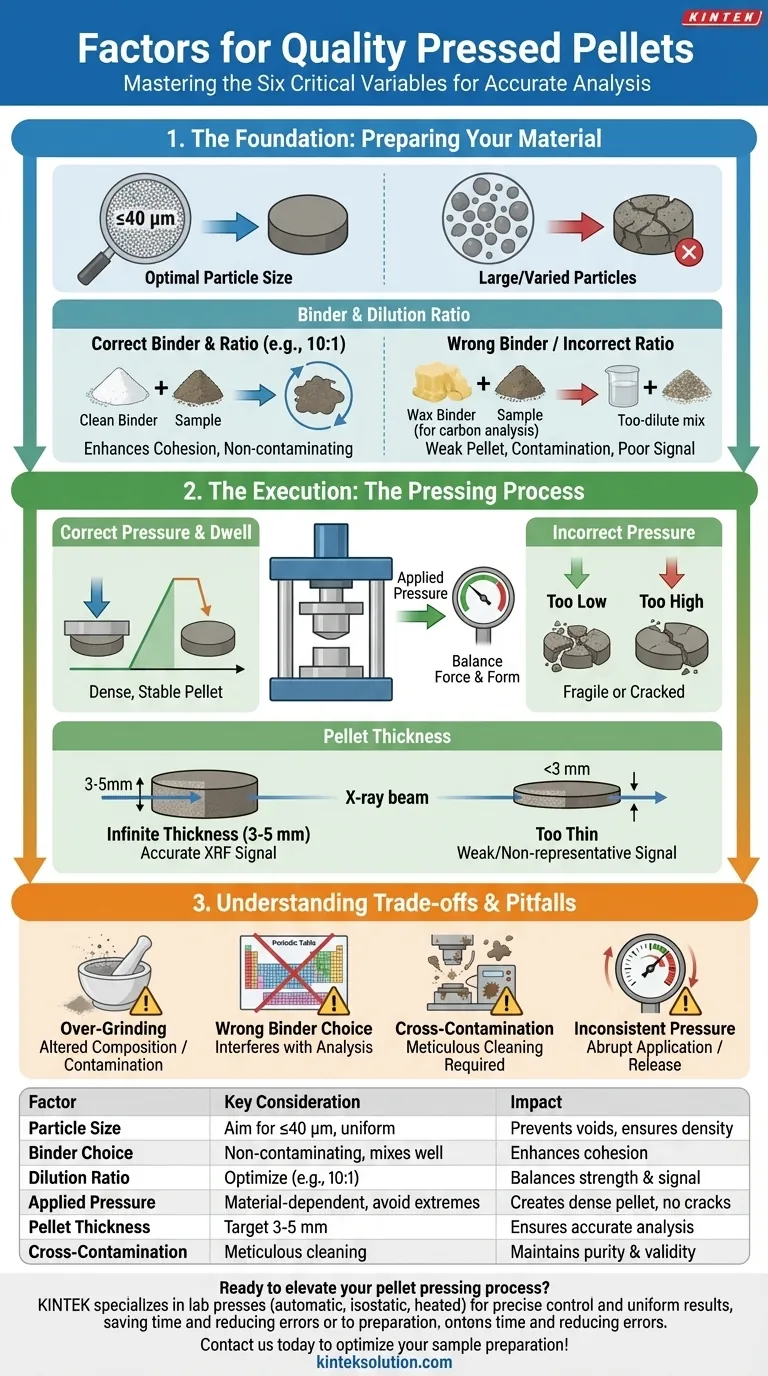

Le Basi: Preparare il Vostro Materiale

Prima che il campione entri nella pressa, la sua preparazione determina il potenziale di successo. Gli errori commessi in questa fase non possono essere corretti solo con la pressione.

Perché la Dimensione delle Particelle è Critica

Il fattore singolo più importante è ottenere una dimensione delle particelle fine e uniforme, idealmente di 40 micrometri (µm) o meno. Quando le particelle sono troppo grandi o variano troppo, creano vuoti nella pastiglia.

Durante la pressatura, questi vuoti portano a una distribuzione disomogenea della pressione. Il risultato è una pastiglia fragile con una superficie ruvida, soggetta a sbriciolamento e che produrrà scarsi risultati analitici.

Scegliere il Legante Giusto

Un legante agisce come lubrificante e colla, aiutando le particelle a fluire uniformemente nello stampo e a coesionare sotto pressione. I leganti sono essenziali per i materiali fragili che non si compattano bene naturalmente.

La scelta è critica. Un legante ideale non dovrebbe contenere elementi che si stanno cercando di analizzare, poiché ciò contaminerebbe il campione. Deve anche mescolarsi uniformemente con la polvere del campione per prevenire l'agglomerazione.

Il Rapporto Campione-Legante

Il rapporto di diluizione deve essere preciso e coerente. Troppo poco legante si traduce in una pastiglia debole, mentre troppo legante può diluire eccessivamente il campione, indebolendo il segnale analitico.

Un punto di partenza comune è un rapporto campione-legante di 10:1, ma questo deve essere ottimizzato in base al materiale specifico e agli obiettivi analitici. La coerenza è fondamentale per confrontare i risultati tra più campioni.

L'Esecuzione: Il Processo di Pressatura

Con una polvere ben preparata, l'attenzione si sposta sul processo meccanico di formazione della pastiglia. Questo è un equilibrio tra forza e forma.

Applicare la Pressione Corretta

La pressione richiesta, o carico, dipende interamente dalle proprietà del materiale. I materiali duri e fragili richiedono carichi più elevati per schiacciare le particelle ed eliminare i vuoti. I materiali più morbidi e plastici richiedono meno.

L'obiettivo è applicare una pressione sufficiente a creare una pastiglia densa e stabile. Una pressione insufficiente crea un disco fragile, mentre una pressione eccessiva può causare la rottura o la delaminazione della pastiglia dopo l'espulsione dallo stampo.

Controllare lo Spessore della Pastiglia

Lo spessore della pastiglia è una variabile cruciale ma spesso trascurata, soprattutto per tecniche analitiche come la Fluorescenza a Raggi X (XRF). La pastiglia deve essere "infinitamente spessa" rispetto al fascio di raggi X, il che significa che deve essere sufficientemente spessa da non essere completamente penetrata dal fascio.

Se una pastiglia è troppo sottile, il segnale XRF sarà debole e non rappresentativo. Se è troppo spessa per la quantità di materiale del campione, potrebbe essere meno densa e più soggetta a rottura sotto pressione. Uno spessore target di 3-5 mm è uno standard comune ed efficace.

Comprendere i Compromessi e le Insidie

Ottenere una pastiglia perfetta richiede di affrontare diversi compromessi chiave. Essere consapevoli di queste insidie comuni è essenziale per sviluppare un metodo affidabile.

Macinare Troppo il Campione

Sebbene le particelle fini siano buone, è possibile macinare troppo un campione. Ciò può talvolta alterare la composizione chimica del materiale o introdurre una significativa contaminazione dalle superfici del mulino di macinazione.

Scegliere il Legante Sbagliato

L'utilizzo di un legante senza considerare gli obiettivi analitici può rovinare i risultati. Ad esempio, l'utilizzo di un legante a base di cera quando si analizza il carbonio produrrà dati privi di significato. Verificate sempre che il vostro legante sia privo degli elementi di interesse.

Ignorare la Contaminazione Incrociata

La fonte più comune di errore in una serie di campioni è la contaminazione incrociata. Se lo stampo, il punzone o l'attrezzatura di macinazione non vengono puliti meticolosamente tra i campioni, i residui della pastiglia precedente contamineranno quella successiva, invalidando i risultati.

Applicazione Incoerente della Pressione

Impostare la pressa su un tonnellaggio specifico non è sufficiente. Anche la velocità con cui viene applicata la pressione e il tempo di permanenza (per quanto tempo viene mantenuta la pressione) influenzano la pastiglia finale. L'applicazione o il rilascio brusco della pressione è una causa primaria di fallimento della pastiglia.

Fare la Scelta Giusta per il Vostro Obiettivo

Il vostro processo ottimale dipende interamente da ciò che la pastiglia deve fare. Utilizzate queste linee guida per affinare la vostra tecnica.

- Se il vostro obiettivo principale è la massima precisione analitica (ad esempio, per XRF): Date priorità al raggiungimento di una dimensione delle particelle inferiore a 40 µm e assicuratevi che la vostra pastiglia sia "infinitamente spessa" per il vostro strumento.

- Se il vostro obiettivo principale è un'elevata resistenza meccanica: Concentratevi sull'ottimizzazione del tipo di legante e sull'applicazione della pressione, utilizzando un aumento graduale e un tempo di permanenza sufficiente per formare un disco durevole.

- Se il vostro obiettivo principale è la coerenza del processo per molti campioni: Standardizzate ogni variabile—tempo di macinazione, rapporto campione-legante, metodo di miscelazione, ciclo di pressione e protocollo di pulizia dello stampo—e documentatela rigorosamente.

In definitiva, la produzione di una pastiglia di qualità è un processo sistematico in cui ogni passaggio si basa sul precedente.

Tabella riassuntiva:

| Fattore | Considerazione Chiave | Impatto sulla Qualità della Pastiglia |

|---|---|---|

| Dimensione delle Particelle | Puntare a ≤40 μm, uniforme | Previene i vuoti, assicura densità e superficie liscia |

| Scelta del Legante | Non contaminante, si mescola bene | Migliora la coesione, evita la diluizione del campione |

| Rapporto di Diluizione | Ottimizzare campione-legante (es. 10:1) | Bilancia forza e segnale analitico |

| Pressione Applicata | Dipendente dal materiale, evitare gli estremi | Crea una pastiglia densa senza crepe |

| Spessore della Pastiglia | Obiettivo 3-5 mm per "spessore infinito" | Assicura un'analisi XRF accurata, previene la debolezza |

| Prevenzione della Contaminazione Incrociata | Pulizia meticolosa dell'attrezzatura | Mantiene la purezza del campione e la validità dei risultati |

Pronti a migliorare il vostro processo di pressatura delle pastiglie? KINTEK è specializzata in presse da laboratorio, incluse presse automatiche, presse isostatiche e presse riscaldate, progettate per fornire un controllo preciso della pressione e risultati uniformi per le vostre esigenze di laboratorio. Le nostre attrezzature vi aiutano a ottenere pastiglie consistenti e di alta qualità per analisi accurate, risparmiando tempo e riducendo gli errori. Contattateci oggi stesso per discutere come le nostre soluzioni possono ottimizzare la preparazione del vostro campione e aumentare l'efficienza del vostro laboratorio!

Guida Visiva

Prodotti correlati

- Macchina automatica della pressa idraulica del laboratorio per la produzione di pellet

- Pressa idraulica automatica da laboratorio per la pressatura di pellet XRF e KBR

- Manuale Laboratorio Pressa idraulica Laboratorio Pressa per pellet

- Pressa idraulica da laboratorio Pressa per pellet da laboratorio Pressa per batteria a bottone

- 24T 30T 60T riscaldato idraulico Lab Press macchina con piastre calde per il laboratorio

Domande frequenti

- Come aiuta una pressa idraulica la preparazione dei campioni per l'analisi XRF? Creare Pastiglie Accurate e Omogenee

- Quali sono i vantaggi dell'utilizzo di presse idrauliche per la preparazione dei pellet XRF? Ottenere risultati coerenti e di alta qualità

- Qual è la forza di pressatura raccomandata per le pastiglie di KBr? Ottenere risultati chiari in spettroscopia IR

- Quali precauzioni di sicurezza devono essere adottate durante l'uso di una pressa idraulica per pellet? Garantire operazioni di laboratorio sicure ed efficienti

- Qual è il significato del controllo della pressione uniassiale per pellet di elettroliti solidi a base di bismuto? Migliora l'accuratezza del laboratorio