In parole semplici, la pressatura isostatica è un processo di produzione sviluppato alla metà degli anni '50 che utilizza un fluido ad alta pressione per compattare uniformemente i materiali da tutte le direzioni. Questo metodo è simile all'immensa e uniforme pressione che si trova negli abissi oceanici, consentendo la creazione di pezzi complessi con una densità altamente costante e una integrità del materiale superiore.

Il vantaggio fondamentale della pressatura isostatica è la sua capacità di applicare la pressione in modo uniforme su tutta la superficie di un componente, indipendentemente dalla sua forma. Ciò supera i limiti critici della pressatura tradizionale, che applica la forza da solo una o due direzioni, portando a prodotti finali più resistenti e uniformi.

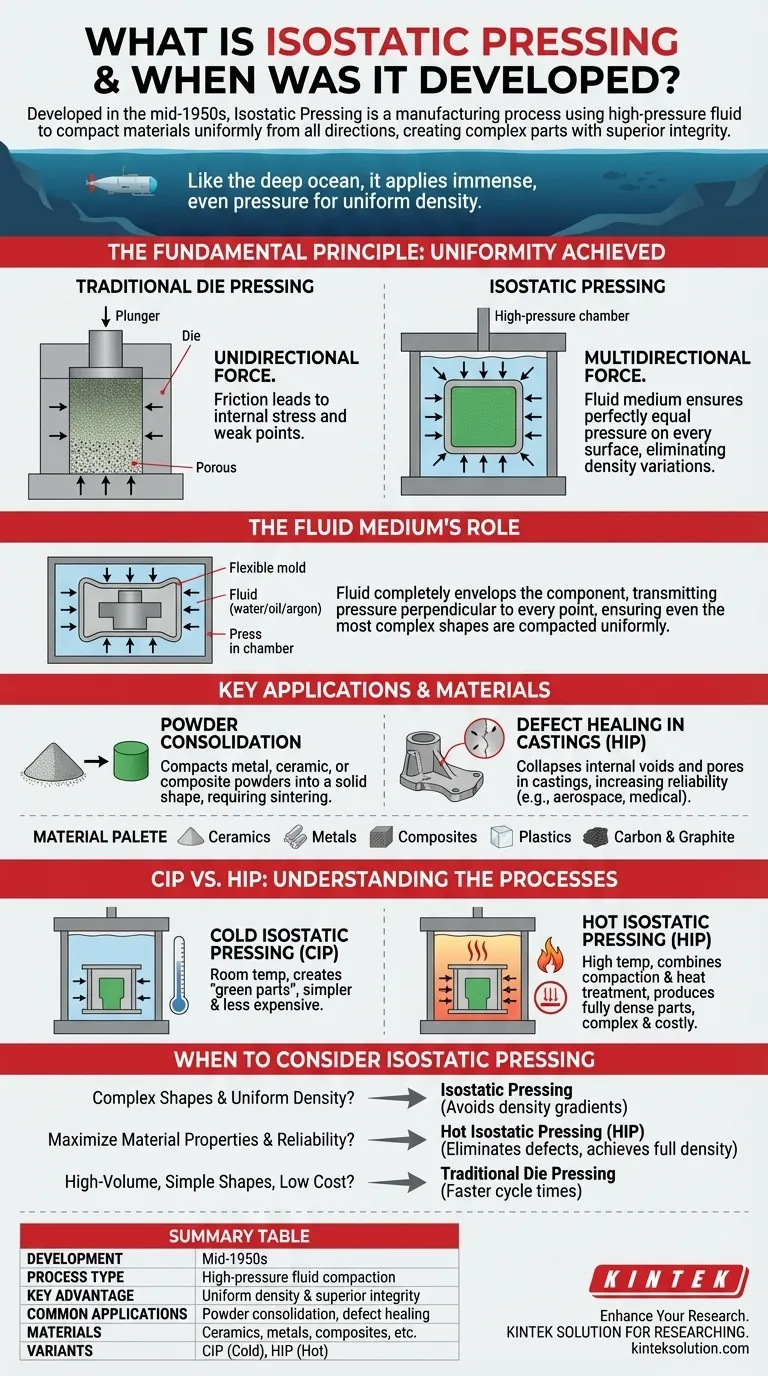

Il Principio Fondamentale: Come Ottiene l'Uniformità

La pressatura isostatica è stata progettata per risolvere un problema fondamentale nella compattazione dei materiali: le variazioni di densità. I metodi tradizionali che spingono un materiale da una direzione creano aree più dense più vicine alla pressa e aree più deboli e porose più lontane.

Superare i Limiti della Pressatura Tradizionale

Nella pressatura convenzionale a stampo, una polvere viene compattata in uno stampo rigido da un pistone. Questa forza unidirezionale crea attrito contro le pareti dello stampo, impedendo la trasmissione uniforme della pressione attraverso tutto il pezzo. Il risultato è spesso stress interno e punti deboli.

La pressatura isostatica elimina questo problema. Collocando il materiale (spesso una polvere in uno stampo flessibile) all'interno di una camera ad alta pressione, assicura che la forza di compattazione sia perfettamente uguale su ogni superficie.

Il Ruolo di un Mezzo Fluido

Il principio "isostatico" si ottiene utilizzando un fluido — un liquido come acqua o olio, o un gas come l'argon — come mezzo per trasmettere la pressione. Questo fluido avvolge completamente il componente, applicando una forza perpendicolare a ogni punto della sua superficie contemporaneamente.

Questo processo assicura che anche le forme più intricate o complesse siano compattate con completa uniformità, un'impresa impossibile con gli stampi meccanici rigidi.

Il Risultato: Densità e Microstruttura Costanti

Il risultato principale della pressatura isostatica è un componente con una densità eccezionalmente uniforme. Questa uniformità minimizza o elimina i vuoti interni, riduce gli stress interni e porta a proprietà meccaniche notevolmente migliorate, come resistenza e resistenza alla fatica.

Applicazioni Chiave e Materiali

Inizialmente una curiosità di ricerca, la pressatura isostatica è diventata uno strumento di produzione cruciale in numerosi settori ad alte prestazioni. Le sue applicazioni sono ampiamente suddivise in due categorie principali.

Consolidamento delle Polveri

Questo è l'uso più comune, in cui polveri metalliche, ceramiche o composite vengono compattate in una forma solida, spesso chiamata "pezzo verde". Questo pezzo è abbastanza denso e resistente da poter essere maneggiato, ma tipicamente richiede un successivo trattamento termico (sinterizzazione) per fondere completamente le particelle insieme.

Riparazione dei Difetti nelle Fusioni

Un'applicazione critica, specialmente nell'aerospaziale e negli impianti medici, è l'uso della Pressatura Isostatica a Caldo (HIP) per riparare i difetti interni. La combinazione di calore elevato e pressione collassa i vuoti interni e i pori microscopici all'interno delle parti metalliche fuse, aumentando drasticamente la loro affidabilità e le prestazioni.

Una Gamma Versatile di Materiali

Il processo è straordinariamente versatile e viene utilizzato su una vasta gamma di materiali, tra cui:

- Ceramiche

- Metalli e superleghe

- Compositi

- Materie plastiche

- Carbonio e grafite

Comprendere i Compromessi

Sebbene potente, la pressatura isostatica non è una soluzione universale. Comprendere i suoi limiti è fondamentale per utilizzarla efficacemente.

Complessità del Processo e Tempo Ciclo

Le attrezzature per la pressatura isostatica comportano recipienti ad alta pressione e sistemi di controllo sofisticati, rendendo l'investimento iniziale significativo. Inoltre, i tempi di ciclo per la pressurizzazione e la depressurizzazione della camera sono tipicamente più lunghi rispetto alla pressatura a stampo tradizionale ad alta velocità.

Pressatura a Caldo vs. a Freddo

Il processo può essere eseguito a temperatura ambiente (Pressatura Isostatica a Freddo, o CIP) o ad alte temperature (Pressatura Isostatica a Caldo, o HIP).

La CIP è più semplice ed economica, ideale per creare pezzi verdi prima della sinterizzazione. La HIP è un processo più complesso e costoso, ma combina compattazione e trattamento termico per produrre un pezzo finale completamente denso in un unico passaggio.

Requisiti degli Stampi

Sebbene la pressatura isostatica eccella con forme complesse, richiede uno stampo flessibile a tenuta di fluido per contenere la polvere. La progettazione e la produzione di questi stampi possono aggiungere costi e complessità rispetto agli stampi rigidi semplici utilizzati in altri metodi.

Quando Considerare la Pressatura Isostatica

La tua scelta dovrebbe essere guidata dai requisiti finali del tuo componente.

- Se la tua attenzione principale è creare forme complesse con densità uniforme: La pressatura isostatica è ideale perché evita i gradienti di densità e gli stress interni inerenti alla compattazione tradizionale a stampo.

- Se la tua attenzione principale è massimizzare le proprietà e l'affidabilità del materiale: La Pressatura Isostatica a Caldo (HIP) è la scelta superiore per eliminare i difetti interni nelle fusioni e raggiungere la piena densità teorica.

- Se la tua attenzione principale è la produzione ad alto volume di forme semplici al minor costo: La pressatura a stampo tradizionale è spesso più economica grazie ai suoi tempi di ciclo più rapidi e ai minori costi fissi delle attrezzature.

Comprendendo il suo principio fondamentale di pressione uniforme, puoi sfruttare efficacemente questa potente tecnologia per i materiali che richiedono i più alti livelli di prestazione e consistenza.

Tabella Riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Epoca di Sviluppo | Metà degli anni '50 |

| Tipo di Processo | Compattazione con fluido ad alta pressione |

| Vantaggio Chiave | Densità uniforme e integrità superiore del materiale |

| Applicazioni Comuni | Consolidamento delle polveri, riparazione dei difetti nelle fusioni |

| Materiali Utilizzati | Ceramiche, metalli, compositi, materie plastiche, carbonio |

| Varianti di Processo | Pressatura Isostatica a Freddo (CIP), Pressatura Isostatica a Caldo (HIP) |

Pronto a migliorare la lavorazione dei materiali del tuo laboratorio con attrezzature precise e affidabili? KINTEK è specializzata in macchine per presse da laboratorio, comprese presse da laboratorio automatiche, presse isostatiche e presse da laboratorio riscaldate, progettate per fornire una compattazione uniforme e risultati superiori per ceramiche, metalli e compositi. Le nostre soluzioni ti aiutano a ottenere una densità costante, ridurre i difetti e migliorare le prestazioni dei materiali — perfette per le esigenze di ricerca e produzione. Contattaci oggi per discutere come la nostra esperienza può avvantaggiare i tuoi progetti!

Guida Visiva

Prodotti correlati

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Stampi di pressatura isostatica da laboratorio per lo stampaggio isostatico

- Stampo per pressa poligonale da laboratorio

Domande frequenti

- Quali sono i vantaggi tecnici dell'utilizzo di una pressa isostatica a freddo (CIP) per le polveri di elettroliti?

- Quali sono i vantaggi della pressatura isostatica a freddo (CIP) per la preparazione delle pastiglie? Ottenere densità e uniformità superiori

- Come funziona il processo a sacco asciutto nella pressatura isostatica a freddo? Accelera la tua compattazione di polveri ad alto volume

- Come si confronta la Pressatura Isostatica a Freddo (CIP) con lo Stampaggio a Iniezione di Polveri (PIM) in termini di complessità della forma? Scegli il Processo Migliore per i Tuoi Pezzi

- In che modo la pressatura isostatica a freddo (CIP) elettrica contribuisce al risparmio sui costi? Sblocca efficienza e riduci le spese