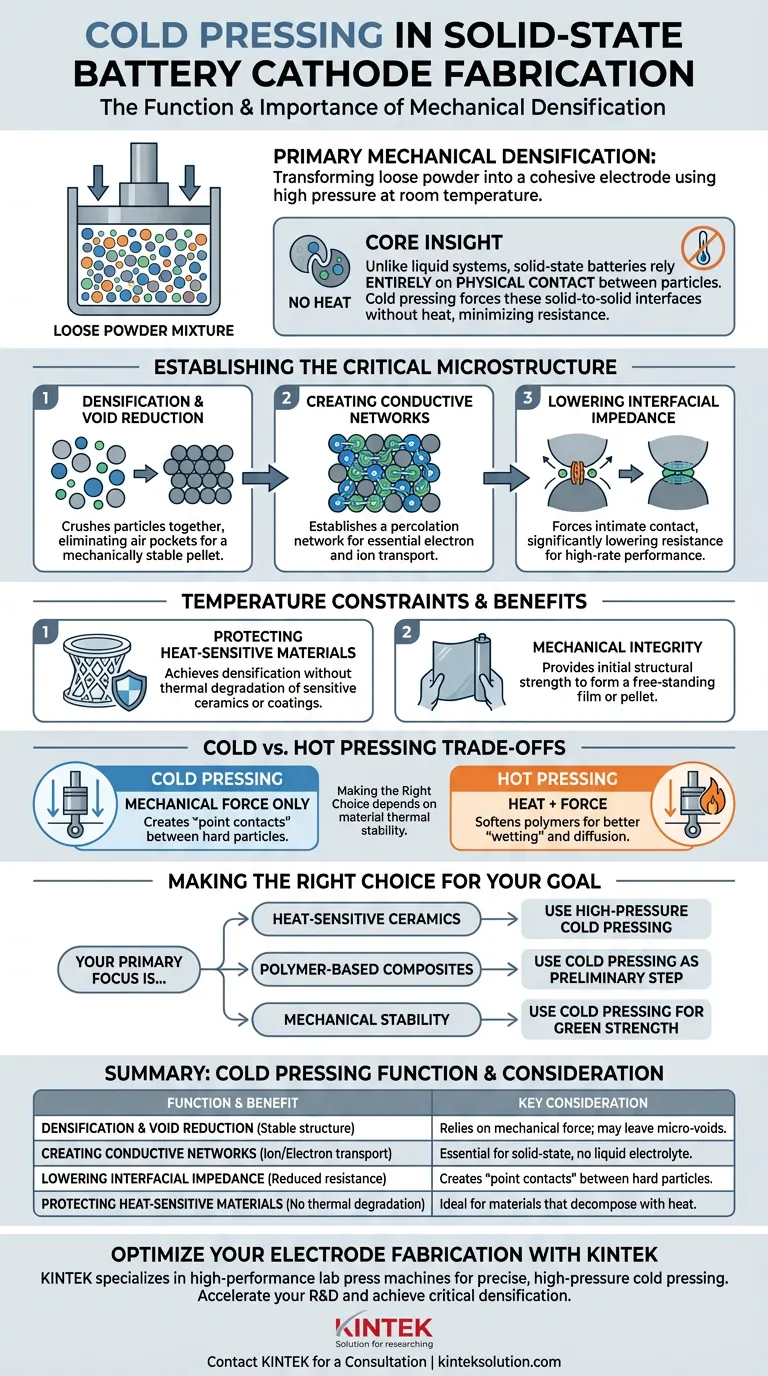

Il processo di pressatura a freddo funge da fase primaria di densificazione meccanica nella fabbricazione di catodi compositi per batterie allo stato solido, specificamente progettato per trasformare una miscela di polveri sciolte in un elettrodo coeso e funzionale.

Applicando un'alta pressione (spesso centinaia di megapascal) a temperatura ambiente, questo processo forza i materiali attivi, gli elettroliti solidi e gli agenti conduttivi a un intimo contatto fisico. Ciò elimina i vuoti interni e crea i percorsi continui richiesti per il trasporto di ioni ed elettroni, essenziali affinché la batteria immagazzini e rilasci energia.

Concetto chiave: A differenza delle batterie con elettrolita liquido, dove il fluido riempie naturalmente gli spazi, le batterie allo stato solido si basano interamente sul contatto fisico tra le particelle per funzionare. La pressatura a freddo fornisce la forza meccanica necessaria per stabilire queste interfacce solido-solido senza l'uso di calore, creando una rete densa che minimizza la resistenza e massimizza la capacità.

Stabilire la Microstruttura Critica

Per capire perché la pressatura a freddo è imprescindibile per i catodi compositi, è necessario esaminare i requisiti microscopici dell'elettrodo.

Densificazione e Riduzione dei Vuoti

Il materiale di partenza per un catodo composito è una miscela di polveri, che naturalmente contiene una quantità significativa di spazio vuoto (porosità).

La pressatura a freddo utilizza un'alta pressione uniassiale per frantumare queste particelle, eliminando efficacemente le sacche d'aria. Ciò si traduce in un pellet o foglio meccanicamente stabile con un'alta densità di impaccamento.

Creazione di Reti Conduttive

Una batteria non può funzionare se gli elettroni e gli ioni sono bloccati in isole isolate di materiale.

La pressione applicata durante la pressatura a freddo stabilisce una rete di percolazione. Ciò garantisce che gli additivi conduttivi tocchino i materiali attivi (per il flusso di elettroni) e che le particelle di elettrolita solido tocchino i materiali attivi (per il flusso di ioni).

Riduzione dell'Impedenza Interfacciale

La resistenza incontrata al confine tra due materiali è nota come impedenza interfaciale.

In una polvere sciolta, questa resistenza è incredibilmente alta. Forzando le particelle in una disposizione strettamente impaccata, la pressatura a freddo aumenta l'area di contatto effettiva, abbassando significativamente questa impedenza e consentendo prestazioni ad alta velocità.

Il Ruolo dei Vincoli di Temperatura

Sebbene la densificazione sia l'obiettivo, il metodo per raggiungerla dipende fortemente dalle proprietà del materiale.

Protezione di Materiali Sensibili al Calore

Molti elettroliti ceramici ad alte prestazioni o rivestimenti specifici di materiali attivi sono sensibili alla degradazione termica.

La pressatura a freddo consente di ottenere la densificazione necessaria senza esporre il composito ad alte temperature. È il metodo di fabbricazione ideale per sistemi che si decomporrebbero chimicamente o subirebbero cambiamenti di fase indesiderati se sottoposti a sinterizzazione o pressatura a caldo.

Integrità Meccanica

Oltre alle prestazioni elettrochimiche, l'elettrodo deve essere fisicamente robusto per resistere alla manipolazione e all'assemblaggio della cella.

La pressatura a freddo fornisce la resistenza meccanica iniziale necessaria per formare un film autoportante o un pellet che mantenga la sua integrità strutturale durante il ciclo di vita della batteria.

Comprendere i Compromessi: Pressatura a Freddo vs. a Caldo

Sebbene la pressatura a freddo sia efficace, si basa esclusivamente sulla forza meccanica. Comprendere i suoi limiti rispetto ai metodi termici è fondamentale per l'ottimizzazione del processo.

Mancanza di "Bagnatura" del Polimero

Nei sistemi contenenti polimeri (come il PEO), la pressatura a freddo non ammorbidisce il materiale.

La pressatura a caldo, al contrario, utilizza il calore per ammorbidire il polimero, permettendogli di "bagnare" e incapsulare le particelle del materiale attivo (Rif. 6). Questo può portare a un'impedenza inferiore rispetto alla sola pressatura a freddo nei sistemi a base di polimeri.

I Limiti del Contatto Meccanico

La pressatura a freddo crea "contatti puntuali" tra particelle ceramiche dure.

Anche ad alte pressioni, possono rimanere piccoli vuoti tra forme irregolari. La sinterizzazione o la pressatura a caldo possono talvolta raggiungere densità relative più elevate promuovendo la diffusione o il flusso, che la pressatura a freddo non può simulare.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare la pressatura a freddo dipende solitamente dalla stabilità termica dei materiali e dalla natura dell'elettrolita.

- Se il tuo obiettivo principale sono le ceramiche sensibili al calore: Affidati alla pressatura a freddo ad alta pressione (centinaia di MPa) per ottenere densità senza degradare la struttura del materiale.

- Se il tuo obiettivo principale sono i compositi a base di polimeri: Considera che la pressatura a freddo agisce come fase preliminare, ma potrebbe essere necessario il calore per ottimizzare completamente l'interfaccia elettrodo-elettrolita.

- Se il tuo obiettivo principale è la stabilità meccanica: Utilizza la pressatura a freddo per stabilire la struttura iniziale e la "resistenza a verde" del foglio elettrodo prima di qualsiasi lavorazione secondaria.

In definitiva, la pressatura a freddo è il ponte fondamentale che trasforma una miscela di polveri non conduttiva in un solido ad alte prestazioni ed elettrochimicamente attivo.

Tabella Riassuntiva:

| Funzione | Beneficio Chiave | Considerazione Chiave |

|---|---|---|

| Densificazione e Riduzione dei Vuoti | Crea una struttura di elettrodo meccanicamente stabile e ad alta densità. | Si basa esclusivamente sulla forza meccanica; possono rimanere micro-vuoti rispetto ai metodi termici. |

| Creazione di Reti Conduttive | Stabilisce percorsi continui per il trasporto di ioni ed elettroni (percolazione). | Essenziale per il funzionamento della batteria poiché i sistemi allo stato solido mancano di elettroliti liquidi. |

| Riduzione dell'Impedenza Interfacciale | Aumenta l'area di contatto tra le particelle, riducendo la resistenza per prestazioni ad alta velocità. | Crea "contatti puntuali" tra particelle dure. |

| Protezione di Materiali Sensibili al Calore | Consente la densificazione senza degradazione termica di ceramiche/rivestimenti sensibili. | Ideale per materiali che si decomporrebbero o cambierebbero fase con il calore. |

Pronto a Ottimizzare la Fabbricazione del Tuo Elettrodo per Batterie allo Stato Solido?

KINTEK è specializzata in macchine per presse da laboratorio ad alte prestazioni, comprese presse automatiche e isostatiche, progettate per fornire la pressatura a freddo precisa e ad alta pressione richiesta per la tua R&S e produzione di catodi compositi.

Le nostre attrezzature aiutano ricercatori e sviluppatori di batterie come te a ottenere la densificazione critica e il controllo microstrutturale necessari per le batterie di prossima generazione. Contattaci oggi stesso per discutere come le nostre soluzioni possono migliorare le capacità del tuo laboratorio e accelerare la tua linea temporale di sviluppo.

Contatta KINTEK per una Consulenza

Guida Visiva

Prodotti correlati

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Macchina isostatica a freddo del laboratorio elettrico per la stampa CIP

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Pressa idraulica da laboratorio Pressa per pellet da laboratorio Pressa per batteria a bottone

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

Domande frequenti

- Perché una pressa isostatica a freddo (CIP) è preferita alla pressatura standard con stampo? Ottenere un'uniformità perfetta del carburo di silicio

- Perché il processo di pressatura isostatica a freddo (CIP) è integrato nella formatura dei corpi verdi ceramici SiAlCO?

- Cosa rende la pressatura isostatica a freddo un metodo di produzione versatile? Sblocca la libertà geometrica e la superiorità dei materiali

- Qual è la procedura standard per la pressatura isostatica a freddo (CIP)? Ottenere una densità uniforme del materiale

- Quali sono i vantaggi specifici dell'utilizzo di una pressa isostatica a freddo (CIP) per la preparazione di compatti verdi di polvere di tungsteno?