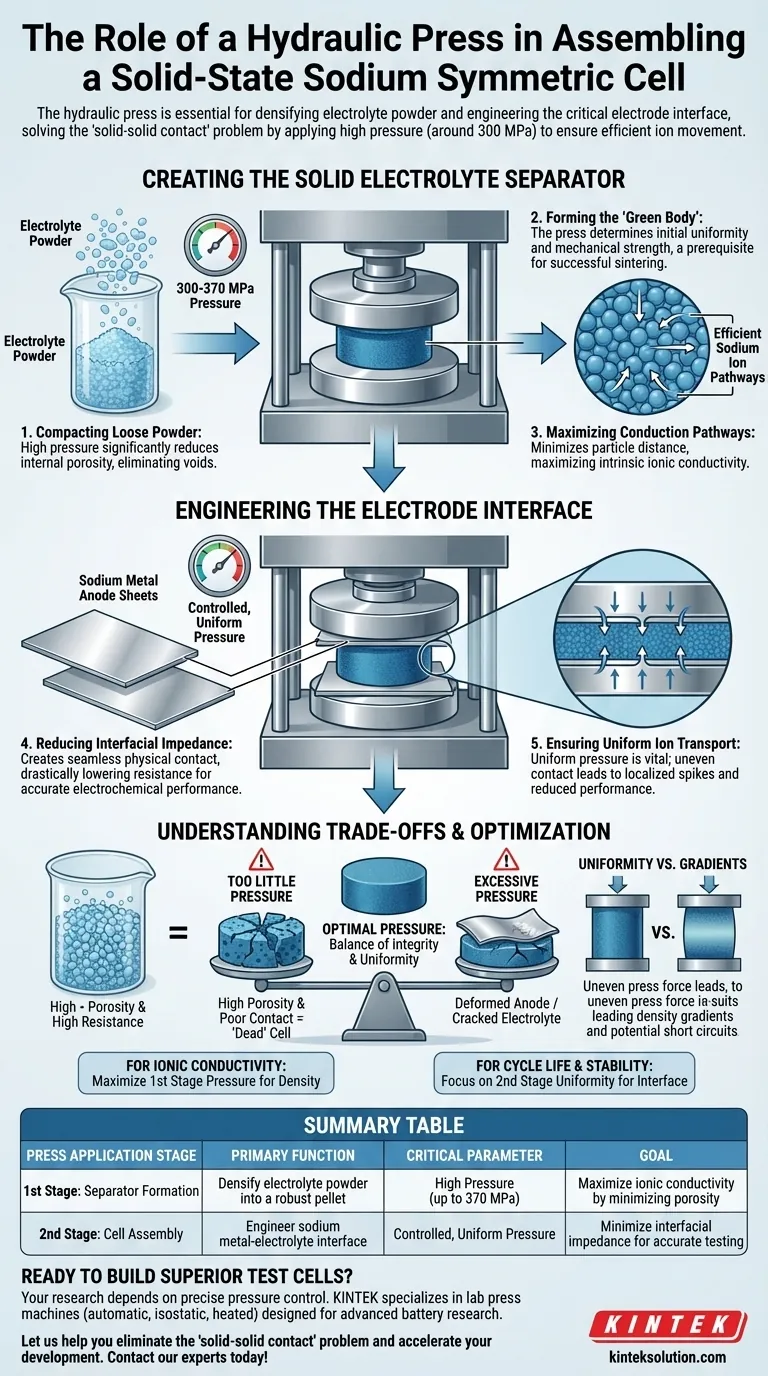

Il ruolo primario di una pressa idraulica da laboratorio nell'assemblaggio di una cella simmetrica al sodio allo stato solido è duplice: compattare la polvere dell'elettrolita in un separatore robusto e ingegnerizzare l'interfaccia critica tra l'anodo e tale separatore. Nello specifico, applica un'alta pressione (spesso intorno ai 300 MPa) per trasformare la polvere sciolta in un pellet denso e, successivamente, preme fogli di sodio metallico contro questo pellet per garantire la bassa resistenza richiesta per test accurati.

La pressa risolve efficacemente il problema fondamentale del "contatto solido-solido"; senza una pressione meccanica sufficiente per eliminare le vuote e forzare un contatto intimo, gli ioni non possono muoversi efficientemente tra l'anodo di sodio e l'elettrolita solido.

Creazione del Separatore di Elettrolita Solido

Per funzionare correttamente, una batteria allo stato solido richiede un separatore meccanicamente solido e ionicamente conduttivo. La pressa idraulica è lo strumento principale utilizzato per produrre questo componente dalle materie prime.

Compattazione della Polvere Sciolta

Il primo passo prevede la sottoposizione della polvere di elettrolita sintetizzata a un'immensa pressione all'interno di una matrice.

Questo processo comprime le particelle, riducendo significativamente la porosità interna e diminuendo le vuote che ostacolano il flusso ionico.

I riferimenti indicano pressioni fino a 300-370 MPa, spesso necessarie per raggiungere la densità richiesta per i sistemi a base di sodio.

Formazione del "Corpo Verde"

Nella lavorazione della ceramica, questo pellet compattato è noto come "corpo verde".

La pressa determina l'uniformità iniziale e la resistenza meccanica di questo pellet.

Un corpo verde di alta qualità è un prerequisito non negoziabile; se il pellet non è denso e privo di difetti in questa fase, i successivi processi di sinterizzazione probabilmente risulteranno in crepe o prestazioni scadenti.

Massimizzazione dei Percorsi di Conduzione

La densificazione non riguarda solo l'integrità strutturale; riguarda le prestazioni.

Minimizzando la distanza tra le particelle e aumentando la loro area di contatto, la pressa crea percorsi efficienti per il viaggio degli ioni di sodio.

Questa compattazione fisica diretta è il metodo primario per massimizzare la conducibilità ionica intrinseca del materiale.

Ingegnerizzazione dell'Interfaccia Elettrodo

Una volta formato il separatore, la pressa idraulica svolge una seconda funzione, ugualmente critica: l'assemblaggio della cella. A differenza degli elettroliti liquidi che bagnano naturalmente le superfici, gli elettroliti solidi faticano a legarsi agli elettrodi solidi.

Riduzione dell'Impedenza Interfacciale

La pressa viene utilizzata per premere saldamente fogli di anodo di sodio metallico contro il separatore di elettrolita preparato.

Ciò crea un contatto fisico intimo e senza soluzione di continuità che abbassa drasticamente l'impedenza interfaciale.

Una bassa impedenza è fondamentale affinché la batteria funzioni; senza di essa, la resistenza all'interfaccia sarebbe troppo alta per misurare prestazioni elettrochimiche accurate.

Garantire un Trasporto Ionico Uniforme

La distribuzione uniforme della pressione durante questa fase è vitale.

Se il contatto è irregolare, gli ioni di sodio fluiranno in modo non uniforme, portando a picchi di corrente localizzati o a una ridotta densità di corrente critica (CCD).

Un assemblaggio di alta qualità garantisce un ciclo stabile a lungo termine mantenendo un trasporto ionico coerente su tutta l'area attiva della cella.

Comprendere i Compromessi

Sebbene la pressione sia essenziale, deve essere applicata con precisione. L'applicazione errata della forza è una fonte comune di fallimento sperimentale.

L'Equilibrio tra Pressione e Integrità

Applicare una pressione troppo bassa comporta un'alta porosità e un contatto scadente, rendendo la cella effettivamente "morta" a causa dell'alta resistenza.

Al contrario, una pressione eccessiva durante la seconda fase può deformare l'anodo di sodio morbido o rompere il fragile pellet di elettrolita ceramico.

Uniformità vs. Gradienti

La pressa deve erogare la pressione uniformemente su tutta la superficie del pellet.

Se la pressa applica la forza in modo non uniforme, crea gradienti di densità all'interno dell'elettrolita.

Questi gradienti possono causare deformazioni durante la sinterizzazione o creare percorsi preferenziali per la crescita dei dendriti, portando a cortocircuiti durante i test.

Fare la Scelta Giusta per il Tuo Obiettivo

Il modo in cui utilizzi la pressa idraulica determina la validità dei tuoi dati.

- Se il tuo obiettivo principale è la Conducibilità Ionica: Dai priorità alla prima fase di pressatura (pressione più alta possibile senza crepe) per massimizzare la densità del pellet e minimizzare la porosità interna.

- Se il tuo obiettivo principale è la Vita Ciclica e la Stabilità: Concentrati sulla seconda fase di pressatura per garantire che l'interfaccia sodio-elettrolita sia uniforme e stretta, prevenendo la delaminazione durante il ciclo.

La pressa idraulica non è semplicemente uno strumento di produzione; è lo strumento che definisce la qualità strutturale ed elettrochimica della tua cella di prova.

Tabella Riassuntiva:

| Fase di Applicazione della Pressa | Funzione Primaria | Parametro Critico | Obiettivo |

|---|---|---|---|

| 1ª Fase: Formazione del Separatore | Compattare la polvere dell'elettrolita in un pellet robusto | Alta Pressione (fino a 370 MPa) | Massimizzare la conducibilità ionica minimizzando la porosità |

| 2ª Fase: Assemblaggio della Cella | Ingegnerizzare l'interfaccia sodio metallico-elettrolita | Pressione Controllata e Uniforme | Minimizzare l'impedenza interfaciale per test accurati |

Pronto a Costruire Celle di Test per Batterie allo Stato Solido Superiori?

La tua ricerca sulle batterie al sodio allo stato solido dipende dalla qualità dell'assemblaggio della tua cella. Il preciso controllo della pressione di una pressa idraulica da laboratorio KINTEK è la chiave per ottenere elettroliti densi e interfacce a bassa impedenza richieste per dati affidabili e pubblicabili.

KINTEK è specializzata in macchine per presse da laboratorio, comprese presse da laboratorio automatiche, isostatiche e riscaldate, progettate per soddisfare le esigenti richieste della ricerca avanzata sulle batterie.

Lasciaci aiutarti a risolvere il problema del "contatto solido-solido" e ad accelerare il tuo sviluppo.

Contatta oggi i nostri esperti per trovare la pressa perfetta per il tuo laboratorio!

Guida Visiva

Prodotti correlati

- Manuale Laboratorio Pressa idraulica Laboratorio Pressa per pellet

- Laboratorio pressa idraulica 2T laboratorio Pellet Press per KBR FTIR

- Pressa idraulica da laboratorio Pressa per pellet da laboratorio Pressa per batteria a bottone

- Manuale Laboratorio pressa idraulica per pellet Laboratorio pressa idraulica

- Pressa a pellet idraulica da laboratorio per la pressa da laboratorio XRF KBR FTIR

Domande frequenti

- Come si usa una pressa idraulica manuale per pastiglie? Padroneggiare la Preparazione Precisa dei Campioni per un'Analisi Accurata

- Qual è il ruolo di una pressa idraulica da laboratorio nella preparazione di elettroliti per batterie allo stato solido? Ottenere una densificazione e prestazioni superiori

- Quali sono i passaggi per assemblare una pressa idraulica manuale per pellet? Preparazione del campione master per risultati di laboratorio accurati

- Quali caratteristiche di sicurezza sono incluse nelle presse per pellet idrauliche manuali? Meccanismi essenziali per la protezione dell'operatore e delle apparecchiature

- Qual è lo scopo principale delle presse idrauliche manuali da laboratorio per pellet? Ottenere una preparazione del campione ad alta precisione per la spettroscopia