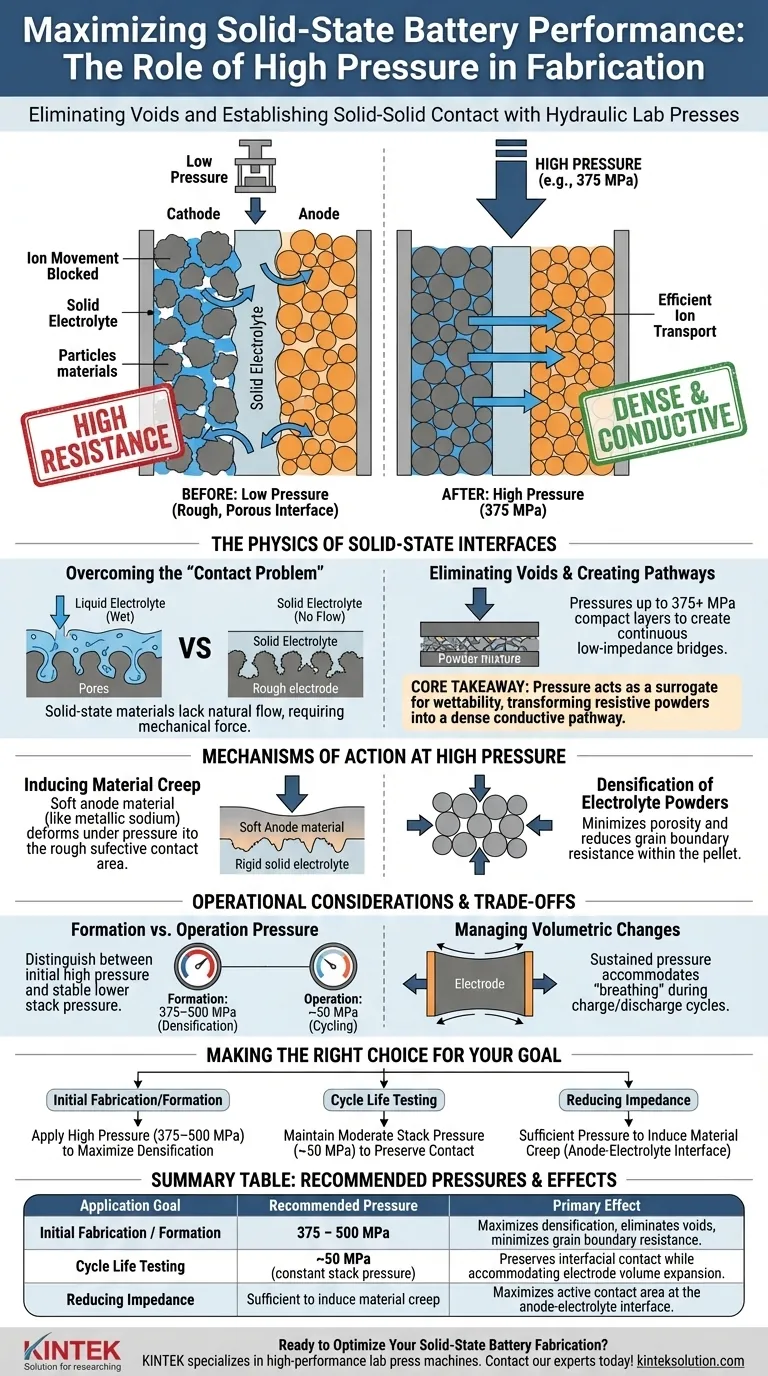

Lo scopo principale dell'applicazione di alta pressione (come 375 MPa) con una pressa da laboratorio idraulica è eliminare le cavità microscopiche e stabilire un contatto solido-solido intimo ed esteso tra i componenti della batteria. A differenza degli elettroliti liquidi che fluiscono naturalmente nei pori, i materiali allo stato solido richiedono una forza meccanica significativa per compattare le polveri e ridurre al minimo la resistenza interfacciale che altrimenti bloccherebbe il movimento degli ioni.

Concetto chiave Nella fabbricazione di batterie allo stato solido, la pressione agisce come un sostituto della bagnabilità. Frantumando le cavità e forzando le particelle a fondersi, l'alta pressione trasforma polveri sciolte e resistive in un percorso denso e conduttivo essenziale per un efficiente trasporto ionico e prestazioni ad alta velocità.

La fisica delle interfacce allo stato solido

Superare il "problema del contatto"

Nelle batterie convenzionali, gli elettroliti liquidi bagnano facilmente le superfici degli elettrodi, riempiendo ogni interstizio. Le batterie allo stato solido mancano di questo meccanismo. Senza intervento, l'interfaccia tra l'elettrolita solido e l'elettrodo rimane ruvida e porosa.

Eliminazione delle cavità

L'applicazione di alta pressione rimuove efficacemente le sacche d'aria e le cavità che esistono naturalmente tra le particelle solide. I riferimenti indicano che pressioni fino a 375 MPa—e persino 500 MPa per materiali come la Li-argirodite—sono necessarie per compattare efficacemente questi strati.

Creazione di percorsi continui

L'obiettivo finale di questa compattazione è creare un ponte continuo a bassa impedenza per gli ioni. Se le particelle non sono fisicamente a contatto, gli ioni di litio non possono trasportarsi attraverso l'interfaccia, rendendo la batteria non funzionante.

Meccanismi d'azione ad alta pressione

Induzione del creep del materiale

L'alta pressione fa più che semplicemente unire le parti; le deforma. Pressioni nell'ordine di decine o centinaia di megapascal inducono il creep in materiali più morbidi, come il sodio metallico.

Questa deformazione costringe il metallo malleabile a fluire e riempire le irregolarità microscopiche dell'elettrolita solido rigido. Ciò massimizza l'area di contatto effettiva, che è strettamente richiesta per ridurre la resistenza.

Compattazione di polveri di elettrolita

Per gli elettroliti solidi a base di polveri, è necessaria un'alta pressione per minimizzare la porosità all'interno del pellet stesso. Ciò crea un "contatto intimo" tra le singole particelle di polvere, riducendo la resistenza del bordo del grano. Questa compattazione interna è fondamentale per ottenere un'elevata conduttività ionica attraverso la massa del materiale.

Considerazioni operative e compromessi

Pressione di formazione vs. Pressione operativa

È fondamentale distinguere tra la pressione utilizzata per la formazione (compattazione) e la pressione utilizzata durante il ciclo. Mentre 375+ MPa creano la struttura iniziale, spesso è necessaria una "pressione di impilamento" stabile e inferiore (ad esempio, 50 MPa) durante il funzionamento.

Gestione delle variazioni volumetriche

Gli elettrodi allo stato solido subiscono significative variazioni volumetriche (espansione e contrazione) durante i cicli di carica e scarica.

Una struttura rigida e compattata crea un'eccellente conduttività, ma può perdere il contatto se queste variazioni di volume non vengono gestite. È necessaria una pressione esterna sostenuta per accogliere questo "respiro" e garantire il contatto fisico duraturo richiesto per una lunga durata del ciclo.

Fare la scelta giusta per il tuo obiettivo

Per ottenere risultati ottimali con la tua pressa da laboratorio idraulica, allinea la tua strategia di pressione con la tua fase di fabbricazione specifica:

- Se il tuo obiettivo principale è la Fabbricazione/Formazione Iniziale: Applica alta pressione (375–500 MPa) per massimizzare la compattazione, eliminare le cavità e minimizzare la resistenza iniziale del bordo del grano.

- Se il tuo obiettivo principale è il Test di Durata del Ciclo: Mantieni una pressione di impilamento moderata e costante (circa 50 MPa) per preservare il contatto interfacciale mentre si accoglie l'espansione volumetrica dell'elettrodo.

- Se il tuo obiettivo principale è la Riduzione dell'Impedenza: Assicurati che la tua pressione sia sufficiente a indurre il creep nel tuo materiale anodico specifico, massimizzando l'area di contatto attiva all'interfaccia.

Il successo nello sviluppo di batterie allo stato solido si basa interamente sul trattamento dell'interfaccia solido-solido come un confine dinamico che deve essere forzato meccanicamente nella continuità.

Tabella di sintesi:

| Obiettivo dell'applicazione | Pressione raccomandata | Effetto primario |

|---|---|---|

| Fabbricazione / Formazione Iniziale | 375 – 500 MPa | Massimizza la compattazione, elimina le cavità, minimizza la resistenza del bordo del grano. |

| Test di Durata del Ciclo | ~50 MPa (pressione di impilamento costante) | Preserva il contatto interfacciale mentre si accoglie l'espansione volumetrica dell'elettrodo. |

| Riduzione dell'Impedenza | Sufficiente a indurre il creep del materiale | Massimizza l'area di contatto attiva all'interfaccia anodo-elettrolita. |

Pronto a ottimizzare la tua fabbricazione di batterie allo stato solido? Ottenere la pressione precisa richiesta per la compattazione e le prestazioni a lungo termine è fondamentale. KINTEK è specializzata in presse da laboratorio ad alte prestazioni, comprese presse da laboratorio automatiche e riscaldate, progettate per soddisfare le esigenti richieste della ricerca e sviluppo di batterie allo stato solido.

Le nostre presse forniscono la forza controllata ad alta pressione di cui hai bisogno per eliminare le cavità, creare un contatto solido-solido intimo e garantire un efficiente trasporto ionico nei tuoi componenti. Lasciaci aiutarti a costruire una batteria migliore.

Contatta i nostri esperti oggi stesso per discutere i requisiti specifici della tua applicazione!

Guida Visiva

Riferimenti

- Yuju Jeon, Zheng Chen. Lithium diffusion-controlled Li-Al alloy negative electrode for all-solid-state battery. DOI: 10.1038/s41467-025-64386-y

Questo articolo si basa anche su informazioni tecniche da Kintek Press Base di Conoscenza .

Prodotti correlati

- Macchina automatica riscaldata della pressa idraulica con i piatti riscaldati per il laboratorio

- 24T 30T 60T riscaldato idraulico Lab Press macchina con piastre calde per il laboratorio

- Macchina pressa idraulica riscaldata ad alta temperatura automatica con piastre riscaldate per il laboratorio

- Macchina pressa idraulica automatica riscaldata con piastre calde per il laboratorio

- Pressa da laboratorio idraulica riscaldata manuale con piastre calde integrate Macchina pressa idraulica

Domande frequenti

- Perché una pressa idraulica da laboratorio ad alta precisione è essenziale per i compositi in PLA? Garantire la preparazione di campioni conformi agli standard ASTM

- Qual è il ruolo di una pressa termica idraulica nei test sui materiali? Sblocca dati superiori per la ricerca e il controllo qualità

- Quali condizioni fondamentali fornisce una pressa idraulica da laboratorio? Ottimizzare la pressatura a caldo per pannelli truciolari a 3 strati

- Qual è il ruolo di una pressa idraulica con capacità di riscaldamento nella costruzione dell'interfaccia per celle simmetriche Li/LLZO/Li? Abilita un assemblaggio senza interruzioni di batterie allo stato solido

- Quali sono le applicazioni industriali di una pressa termica idraulica? Alimentazione di laminazione, incollaggio ed efficienza R&S