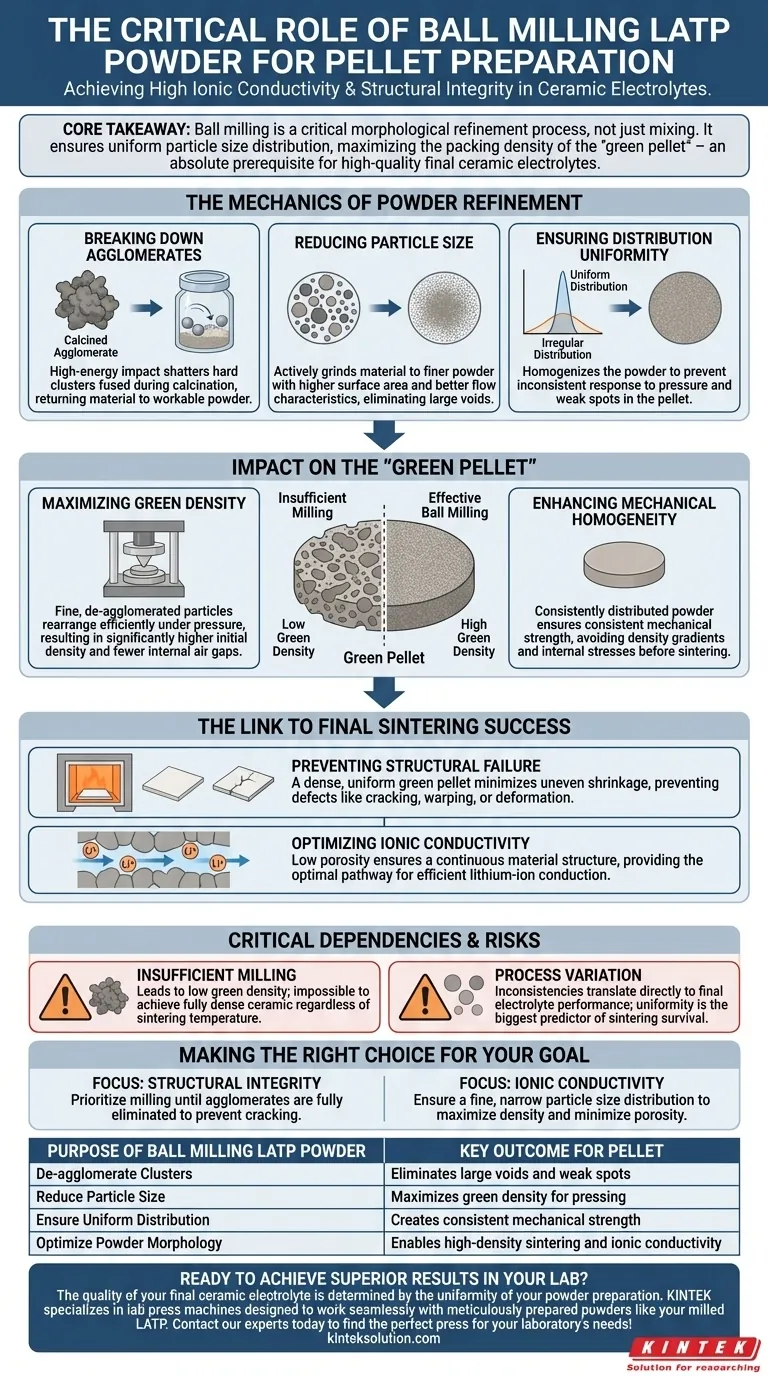

La funzione principale dell'utilizzo di un mulino a palle per processare la polvere di LATP calcinata è quella di deagglomerare meccanicamente il materiale e ridurne significativamente la dimensione delle particelle. Questa fase di macinazione ad alta energia trasforma la polvere grossolana e irregolare risultante dalla calcinazione in una consistenza fine e uniforme che è fisicamente in grado di essere pressata in un pellet di alta qualità.

Concetto chiave La macinazione a palle non è semplicemente una fase di miscelazione; è un processo critico di raffinazione morfologica. Garantendo una distribuzione uniforme delle dimensioni delle particelle, massimizza la densità di impaccamento del "green pellet", che è il prerequisito assoluto per ottenere un elettrolita ceramico finale con elevata conduttività ionica e integrità strutturale.

La meccanica del raffinamento della polvere

Rottura degli agglomerati

Durante la fase di calcinazione, le particelle di polvere di LATP spesso si fondono insieme per formare grappoli duri noti come agglomerati.

Questi grappoli sono troppo grandi e irregolari per impaccarsi strettamente durante la pressatura. La macinazione a palle utilizza un impatto ad alta energia per frantumare questi agglomerati, riportando il materiale a uno stato di polvere lavorabile.

Riduzione della dimensione delle particelle

Oltre a rompere semplicemente i grappoli, il processo macina attivamente il materiale per ridurne la dimensione media delle particelle.

Una polvere più fine possiede un'area superficiale maggiore e migliori caratteristiche di flusso. Questa riduzione è necessaria per eliminare grandi vuoti tra le particelle quando la polvere viene infine versata in uno stampo.

Garantire l'uniformità della distribuzione

Il processo di macinazione a palle omogeneizza la polvere, creando una distribuzione uniforme delle dimensioni delle particelle.

Senza questa uniformità, la polvere si depositerebbe in modo non uniforme. Ciò porta a incongruenze nel modo in cui il materiale risponde alla pressione, causando infine punti deboli nel pellet.

Impatto sul "Green Pellet"

Massimizzazione della densità verde

L'obiettivo immediato della macinazione a palle è migliorare la qualità del "green pellet", il disco compresso formato durante la fase di pressatura a freddo (tipicamente a 10 MPa).

Le particelle fini e deagglomerate si riorganizzano in modo più efficiente sotto pressione. Ciò si traduce in un green pellet con una densità iniziale significativamente più elevata e meno vuoti d'aria interni.

Miglioramento dell'omogeneità meccanica

Una polvere uniforme si traduce in un pellet che ha una resistenza meccanica costante in tutto il suo volume.

Se la polvere non fosse macinata, il pellet soffrirebbe probabilmente di gradienti di densità. Questi gradienti creano stress interni che compromettono l'integrità strutturale del disco pressato prima ancora che raggiunga il forno.

Il legame con il successo della sinterizzazione finale

Prevenzione del cedimento strutturale

La qualità della polvere macinata determina direttamente il successo della fase di sinterizzazione ad alta temperatura.

Un green pellet denso e uniforme minimizza il rischio di restringimento non uniforme durante la cottura. Senza un'efficace macinazione a palle, il foglio ceramico finale è soggetto a difetti catastrofici come screpolature, deformazioni o distorsioni.

Ottimizzazione della conduttività ionica

Il bisogno profondo e ultimo di questo processo è creare un percorso efficiente per gli ioni di litio.

La macinazione a palle riduce la porosità del foglio ceramico finale. Una bassa porosità garantisce una struttura materiale continua, che fornisce il percorso ottimale richiesto per un'efficiente conduzione di ioni di litio.

Dipendenze critiche e rischi

Sebbene la macinazione a palle sia essenziale, crea una catena di dipendenza che deve essere gestita con attenzione.

Il costo di una macinazione insufficiente

Se l'energia di macinazione o il tempo sono insufficienti, gli agglomerati rimarranno nella polvere. Ciò porta a una bassa densità verde, che rende impossibile ottenere una ceramica completamente densa, indipendentemente dalla temperatura di sinterizzazione utilizzata in seguito.

Il rischio di variazione del processo

Le incongruenze nel processo di macinazione si tradurranno direttamente in incongruenze nelle prestazioni dell'elettrolita finale. L'uniformità del green pellet è il singolo predittore più importante se la ceramica finale sopravviverà al processo di sinterizzazione senza difetti.

Fare la scelta giusta per il tuo obiettivo

Per garantire che il tuo elettrolita LATP soddisfi gli standard di prestazione, devi considerare la macinazione a palle come un cancello di controllo qualità, non solo come una fase di preparazione.

- Se il tuo obiettivo principale è l'integrità strutturale: Dai priorità alla macinazione fino a quando gli agglomerati non sono completamente eliminati per prevenire screpolature e deformazioni durante la sinterizzazione.

- Se il tuo obiettivo principale è la conduttività ionica: Assicurati una distribuzione delle dimensioni delle particelle fine e stretta per massimizzare la densità e minimizzare la porosità nel foglio finale.

Il successo del tuo foglio elettrolitico finale è determinato prima ancora che entri nel forno; è definito dall'uniformità raggiunta nel mulino a palle.

Tabella riassuntiva:

| Scopo della macinazione a palle della polvere di LATP | Risultato chiave per il pellet |

|---|---|

| Deagglomerare i grappoli | Elimina grandi vuoti e punti deboli |

| Ridurre la dimensione delle particelle | Massimizza la densità verde per la pressatura |

| Garantire una distribuzione uniforme | Crea una resistenza meccanica costante |

| Ottimizzare la morfologia della polvere | Consente la sinterizzazione ad alta densità e la conduttività ionica |

Pronto a ottenere risultati superiori nel tuo laboratorio? La qualità del tuo elettrolita ceramico finale è determinata dall'uniformità della preparazione della tua polvere. KINTEK è specializzata in macchine per presse da laboratorio, comprese presse da laboratorio automatiche e presse da laboratorio riscaldate, progettate per funzionare in modo impeccabile con polveri meticolosamente preparate come la tua LATP macinata. La nostra attrezzatura garantisce il controllo preciso della pressione necessario per formare green pellet ad alta integrità, preparando il terreno per una sinterizzazione di successo. Non lasciare che una preparazione della polvere incoerente comprometta la tua ricerca: contatta oggi i nostri esperti per trovare la pressa perfetta per le esigenze del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Stampo per pressa a sfera da laboratorio

- Assemblare lo stampo per pressa cilindrica da laboratorio per l'uso in laboratorio

- Assemblare lo stampo quadrato per pressa da laboratorio per uso di laboratorio

- Stampo per pressa da laboratorio di forma speciale per applicazioni di laboratorio

- Stampo quadrato per pressa da laboratorio

Domande frequenti

- Come utilizzare una pressa da laboratorio per una trasmissione neutronica ideale? Perfeziona i tuoi campioni di nanoparticelle di ossido di ferro

- Perché la scelta di stampi ad alta durezza è fondamentale? Garantire la precisione nei pellet di reticoli organici a cationi radicalici

- Perché il design degli stampi cilindrici ad alta durezza è fondamentale nella metallurgia delle polveri? Sblocca precisione e integrità del campione

- Quali precauzioni dovrebbero essere prese durante l'applicazione del vuoto a una matrice per la produzione di pellet? Garantire purezza e integrità della sigillatura

- Come i sistemi di stampi multi-punzone affrontano la non uniformità della densità in FAST/SPS? Sblocca la precisione per geometrie complesse