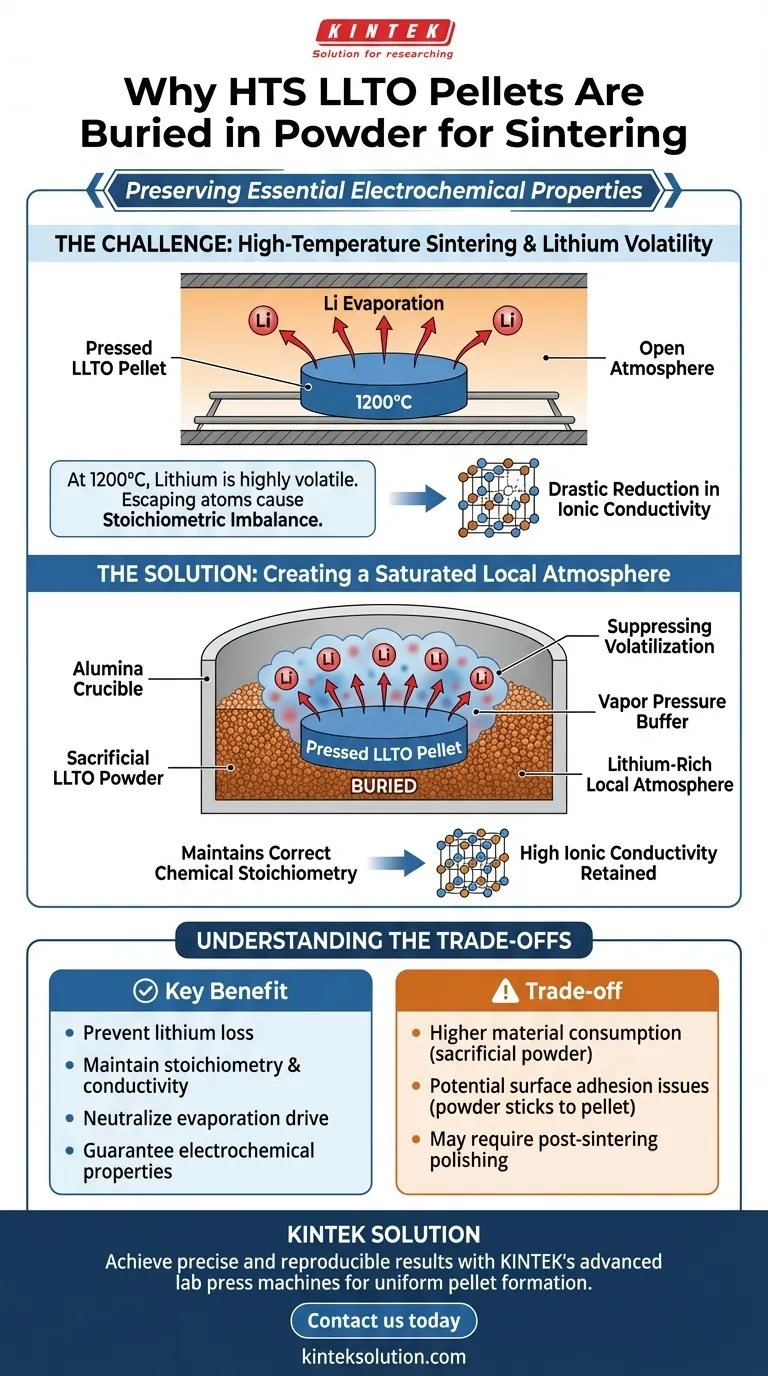

Per preservare le proprietà elettrochimiche essenziali, il pellet LLTO pressato viene sepolto per contrastare l'estrema volatilità del litio alle alte temperature di sinterizzazione. Nello specifico, a 1200°C, gli atomi di litio tendono a evaporare dal reticolo cristallino, il che altrimenti degraderebbe le prestazioni del materiale.

La sinterizzazione ad alta temperatura spinge naturalmente il litio fuori dai materiali ceramici, portando a difetti stechiometrici. Seppellendo il pellet in polvere "sacrificale" della stessa composizione, si crea un'atmosfera locale satura che arresta efficacemente questa evaporazione, garantendo che il prodotto finale mantenga un'elevata conduttività ionica.

La Sfida della Sinterizzazione ad Alta Temperatura

La Volatilità del Litio

La sinterizzazione dell'LLTO (Titanato di Litio Lantanio) richiede temperature intorno ai 1200°C per ottenere la densificazione. Tuttavia, il litio è altamente volatile a queste temperature elevate.

Senza protezione, gli atomi di litio sfuggiranno dalla superficie del pellet nell'atmosfera aperta del forno.

Il Costo dello Squilibrio Stechiometrico

Quando il litio evapora, la composizione chimica (stechiometria) del pellet cambia.

Questa perdita non è solo estetica; altera fondamentalmente la struttura cristallina. Una carenza di litio si traduce direttamente in una drastica riduzione della conduttività ionica, rendendo l'elettrolita meno efficace.

Come Funziona la Tecnica del "Seppellimento"

Creazione di un'Atmosfera Locale

Seppellendo il pellet pressato in polvere sciolta della stessa composizione LLTO, si modifica l'ambiente immediato all'interno del crogiolo di allumina.

Man mano che il forno si riscalda, la polvere circostante rilascia vapore di litio proprio come farebbe il pellet. Questo crea un'atmosfera locale ricca di litio direttamente attorno al campione.

Soppressione della Volatilizzazione

Poiché le sacche d'aria attorno al pellet sono già sature di vapore di litio dalla polvere, la spinta termodinamica del litio a lasciare il pellet viene neutralizzata.

Questo equilibrio crea un "tampone di pressione di vapore". Sopprime efficacemente la perdita per volatilizzazione dal campione, garantendo che il pellet mantenga la corretta stechiometria chimica durante l'intero ciclo di riscaldamento.

Comprensione dei Compromessi

Consumo di Materiale

Lo svantaggio principale di questo metodo è l'efficienza dei materiali. È necessario produrre o acquistare una quantità significativamente maggiore di polvere LLTO rispetto a quella strettamente necessaria per il pellet stesso, che funga da letto "sacrificale".

Rischi per la Qualità della Superficie

Sebbene questo metodo preservi la chimica di massa, il contatto fisico con la polvere può influire sulla finitura superficiale.

Alle temperature di sinterizzazione, la polvere di letto può aderire leggermente alla superficie del pellet. Ciò spesso richiede una post-lavorazione, come la lucidatura, per ottenere un'interfaccia perfettamente liscia per test o assemblaggi successivi.

Fare la Scelta Giusta per il Tuo Obiettivo

Questa tecnica è un requisito standard per la lavorazione di ceramiche volatili a base di alcali. Ecco come dare priorità al tuo approccio:

- Se la tua priorità principale è la conduttività: Dai priorità a una copertura completa di polvere per garantire zero perdite di litio, poiché anche una minima evaporazione può compromettere le prestazioni.

- Se la tua priorità principale è la finitura superficiale: Utilizza una polvere di letto più grossolana per minimizzare l'adesione, ma assicurati che la composizione chimica rimanga identica per evitare contaminazioni.

Controllando l'atmosfera locale, trasformerai un processo volatile in un passaggio di produzione stabile e riproducibile.

Tabella Riassuntiva:

| Scopo | Metodo | Beneficio Chiave | Compromesso |

|---|---|---|---|

| Prevenire la perdita di litio | Seppellire il pellet in polvere LLTO identica | Mantiene la stechiometria e la conduttività ionica | Maggiore consumo di materiale |

| Creare un'atmosfera satura | Utilizzare polvere sacrificale in crogiolo di allumina | Neutralizza la spinta all'evaporazione del litio | Potenziali problemi di adesione superficiale |

| Garantire le prestazioni | Controllare la pressione di vapore locale | Garantisce le proprietà elettrochimiche | Potrebbe richiedere lucidatura post-sinterizzazione |

Ottieni risultati precisi e riproducibili nei tuoi processi di sinterizzazione ceramica con le macchine per presse da laboratorio avanzate di KINTEK.

Sia che tu stia preparando pellet LLTO o altri materiali ceramici volatili, le nostre presse da laboratorio automatiche, presse isostatiche e presse da laboratorio riscaldate garantiscono una formazione uniforme dei pellet, fondamentale per la sinterizzazione ad alta temperatura. Lascia che le nostre attrezzature ti aiutino a mantenere la stechiometria dei materiali e a ottenere una conduttività ionica superiore.

Contattaci oggi stesso per discutere come le soluzioni KINTEK possono migliorare l'efficienza del tuo laboratorio e le prestazioni dei materiali.

Guida Visiva

Prodotti correlati

- Stampo per pressa anti-fessurazione da laboratorio

- Assemblare lo stampo quadrato per pressa da laboratorio per uso di laboratorio

- Stampo per pressa poligonale da laboratorio

- Stampo per pressa da laboratorio di forma speciale per applicazioni di laboratorio

- Stampo per pressa da laboratorio in carburo per la preparazione dei campioni di laboratorio

Domande frequenti

- Perché sono necessari stampi di precisione per la preparazione di campioni compositi di gesso? Garantire l'integrità e l'accuratezza dei dati

- Come gli stampi di precisione da laboratorio migliorano la preparazione degli elettroliti per batterie di tipo sandwich? Migliora l'accuratezza del laboratorio

- Perché utilizzare stampi di precisione specifici per il loess solidificato contaminato da zinco? Garantire dati di prova meccanica imparziali

- Perché sono necessari stampi ad alta precisione per gli elettroliti polimerici MOF? Garantire sicurezza e prestazioni superiori della batteria

- Quale ruolo svolgono gli stampi di precisione utilizzati con presse idrauliche da laboratorio nei compositi PCM? Approfondimenti degli esperti