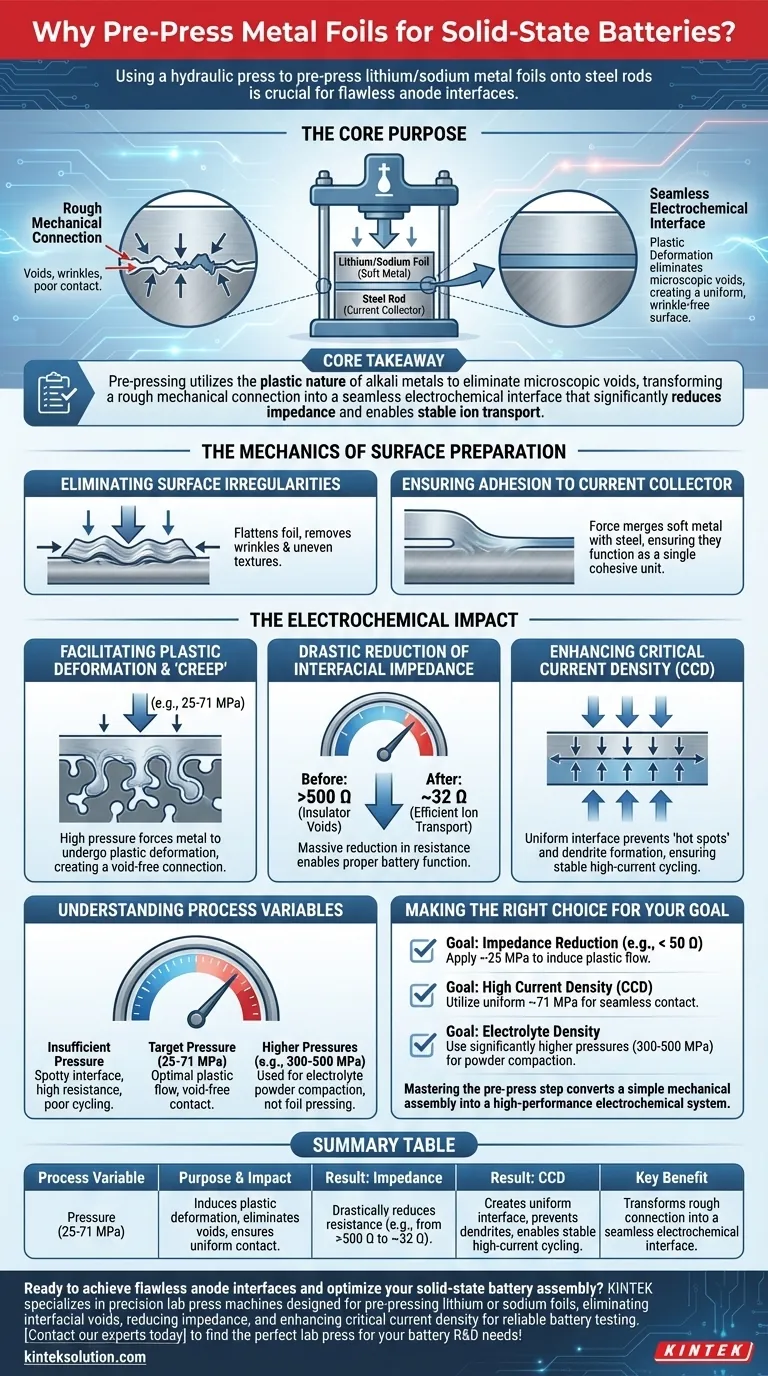

Lo scopo principale dell'utilizzo di una pressa idraulica in questo contesto è quello di forzare meccanicamente il morbido metallo di litio o sodio ad aderire perfettamente al collettore di corrente d'acciaio attraverso la deformazione plastica. Questo processo crea una superficie anodica impeccabile e priva di pieghe, che è il prerequisito assoluto per stabilire un'interfaccia uniforme e a bassa resistenza con l'elettrolita solido rigido durante l'assemblaggio finale.

Concetto chiave Le prestazioni delle batterie a stato solido dipendono interamente dal contatto fisico tra componenti rigidi. La pre-pressatura utilizza la natura plastica dei metalli alcalini per eliminare i vuoti microscopici, trasformando una connessione meccanica grezza in un'interfaccia elettrochimica senza soluzione di continuità che riduce significativamente l'impedenza e consente un trasporto ionico stabile.

La meccanica della preparazione della superficie

Eliminazione delle irregolarità superficiali

L'obiettivo fisico immediato della pre-pressatura è quello di appiattire il foglio metallico. I fogli di litio e sodio spesso presentano pieghe preesistenti o texture irregolari che impediscono un contatto uniforme.

Comprimendo il foglio sull'asta d'acciaio, si eliminano queste irregolarità. Ciò crea una geometria perfettamente piana e liscia, essenziale per le successive fasi di impilamento.

Garantire l'adesione al collettore di corrente

L'asta d'acciaio funge da collettore di corrente e richiede un contatto intimo con il materiale attivo (il foglio) per facilitare il flusso di elettroni.

La pressa idraulica applica una forza sufficiente per unire il metallo morbido alla superficie d'acciaio. Ciò garantisce che il collettore di corrente e l'anodo funzionino come un'unica unità coesa anziché due componenti sciolti.

L'impatto elettrochimico

Facilitazione della deformazione plastica e del "creep"

I solidi rigidi, come gli elettroliti a stato solido e gli anodi metallici, hanno naturalmente un contatto interfaciale scarso. Per superare questo problema, il metallo deve muoversi fisicamente per riempire le lacune.

L'applicazione di alta pressione (ad esempio, da 25 MPa a 71 MPa) costringe il litio o il sodio a subire una deformazione plastica. Il metallo effettivamente "scorre" nei pori microscopici e nelle irregolarità della superficie opposta, creando una connessione priva di vuoti.

Drastica riduzione dell'impedenza interfaciale

La qualità del contatto fisico è misurabile direttamente attraverso la resistenza elettrica. Vuoti e lacune agiscono come isolanti, ostacolando il flusso di ioni.

I dati dimostrano che una corretta pressatura può ridurre l'impedenza interfaciale da oltre 500 Ω a circa 32 Ω. Questa massiccia riduzione è fondamentale per consentire un efficiente trasporto ionico e un corretto funzionamento della batteria.

Aumento della densità di corrente critica (CCD)

Un'interfaccia uniforme garantisce che la corrente sia distribuita uniformemente su tutta la superficie, anziché concentrarsi in specifici punti di contatto.

La distribuzione uniforme previene "hot spot" che portano alla formazione di dendriti o al guasto della cella. Questa uniformità è fondamentale per ottenere un'elevata densità di corrente critica (CCD) e garantire prestazioni di ciclo stabili e a lungo termine.

Comprensione delle variabili di processo

Il ruolo degli obiettivi di pressione specifici

La pressione non è una metrica "più è meglio"; è una variabile specifica adattata al punto di snervamento del materiale.

I riferimenti indicano requisiti di pressione variabili, come 25 MPa per un miglioramento generale del contatto o fino a 71 MPa per interfacce Li/LLZO specifiche. Al contrario, la compattazione della polvere di elettrolita richiede pressioni significativamente più elevate (300–500 MPa), evidenziando la necessità di precisione in base alla specifica fase di assemblaggio.

La conseguenza di una pressione insufficiente

Se la pressione applicata è troppo bassa, il metallo non si deformerà plasticamente abbastanza da riempire i vuoti microscopici.

Ciò si traduce in un'interfaccia "a macchie" in cui il trasporto ionico è un collo di bottiglia. L'elevata resistenza risultante rende la valutazione elettrochimica imprecisa e porta a una scarsa stabilità del ciclo.

Fare la scelta giusta per il tuo obiettivo

Utilizzare correttamente la pressa idraulica significa adattare la forza meccanica ai tuoi specifici obiettivi elettrochimici.

- Se il tuo obiettivo principale è la riduzione dell'impedenza: Applica una pressione sufficiente (ad esempio, 25 MPa) per indurre il flusso plastico nel litio, mirando a ridurre la resistenza interfaciale al di sotto di 50 Ω.

- Se il tuo obiettivo principale è l'alta densità di corrente (CCD): Utilizza pressioni uniformi più elevate (ad esempio, ~71 MPa) per garantire un contatto senza soluzione di continuità e privo di vuoti che prevenga la localizzazione della corrente e la nucleazione dei dendriti.

- Se il tuo obiettivo principale è la densità dell'elettrolita: distinto dalla fase di pressatura del foglio, utilizza pressioni significativamente più elevate (300–500 MPa) per compattare le polveri in pellet densi prima di introdurre l'anodo.

Padroneggiare la fase di pre-pressatura trasforma un semplice assemblaggio meccanico in un sistema elettrochimico ad alte prestazioni.

Tabella riassuntiva:

| Variabile di processo | Scopo e impatto |

|---|---|

| Pressione (25-71 MPa) | Induce la deformazione plastica nel metallo morbido per eliminare i vuoti e garantire un contatto uniforme con il collettore di corrente dell'asta d'acciaio. |

| Risultato: Impedenza | Riduce drasticamente la resistenza interfaciale (ad esempio, da >500 Ω a ~32 Ω), consentendo un efficiente trasporto ionico. |

| Risultato: Densità di corrente critica (CCD) | Crea un'interfaccia uniforme per una distribuzione uniforme della corrente, prevenendo i dendriti e consentendo un ciclo stabile ad alta corrente. |

| Beneficio chiave | Trasforma una connessione meccanica grezza in un'interfaccia elettrochimica senza soluzione di continuità, prerequisito per il funzionamento delle batterie a stato solido. |

Pronto a ottenere interfacce anodiche impeccabili e ottimizzare l'assemblaggio della tua batteria a stato solido?

KINTEK è specializzata in presse da laboratorio di precisione, comprese presse idrauliche automatiche e riscaldate, progettate per fornire le pressioni esatte (ad esempio, da 25 MPa a 71 MPa) richieste per la pre-pressatura di fogli di litio o sodio. La nostra attrezzatura aiuta i ricercatori come te a eliminare i vuoti interfaciali, ridurre l'impedenza e aumentare la densità di corrente critica per test di batterie affidabili e ad alte prestazioni.

Contatta oggi stesso i nostri esperti per trovare la pressa da laboratorio perfetta per le tue esigenze di ricerca e sviluppo sulle batterie!

Guida Visiva

Prodotti correlati

- Laboratorio pressa idraulica 2T laboratorio Pellet Press per KBR FTIR

- Pressa idraulica da laboratorio Pressa per pellet da laboratorio Pressa per batteria a bottone

- Pressa idraulica automatica da laboratorio per la pressatura di pellet XRF e KBR

- Manuale Laboratorio Pressa idraulica Laboratorio Pressa per pellet

- Laboratorio Split manuale riscaldato macchina pressa idraulica con piastre calde

Domande frequenti

- Quali sono le applicazioni di laboratorio delle presse idrauliche?Aumento della precisione nella preparazione e nell'analisi dei campioni

- Quale funzione svolge una pressa idraulica da laboratorio nella caratterizzazione FTIR di campioni di buccia di banana attivata?

- Come viene utilizzata una pressa idraulica da laboratorio per la cristallizzazione di polimeri fusi? Ottieni una standardizzazione impeccabile del campione

- Come viene utilizzata una pressa idraulica da laboratorio nella caratterizzazione FT-IR di nanoparticelle di solfuro di rame?

- In che modo le presse idrauliche garantiscono precisione e costanza nell'applicazione della pressione?Caratteristiche principali spiegate