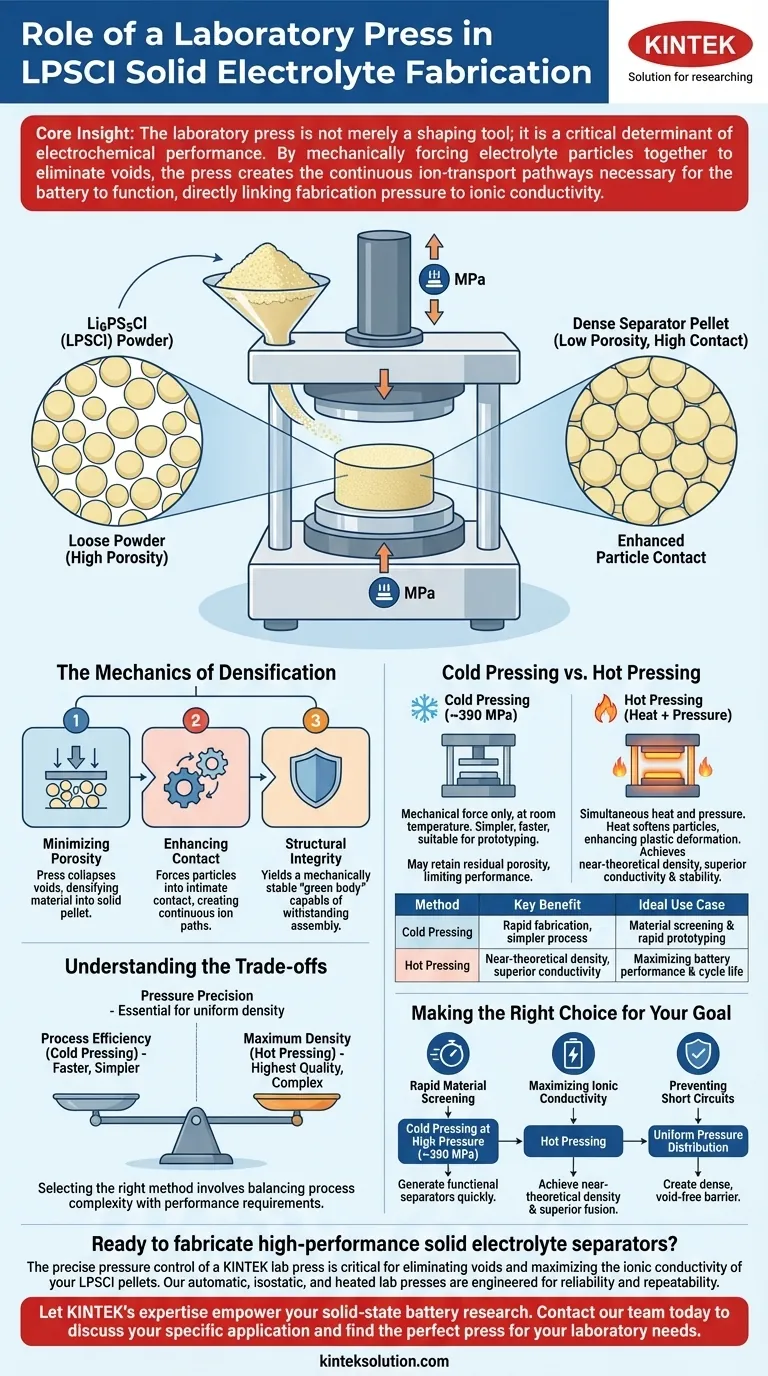

Il ruolo di una pressa da laboratorio è trasformare la polvere sciolta di Li6PS5Cl (LPSCI) in un separatore di elettrolita solido denso e funzionale attraverso la compattazione ad alta pressione. Applicando una pressione uniassiale (tipicamente tra 370 e 390 MPa), la pressa minimizza la porosità interna e massimizza il contatto particella-particella, creando un pellet meccanicamente stabile con l'elevata conduttività ionica richiesta per il funzionamento della batteria.

Concetto chiave: La pressa da laboratorio non è semplicemente uno strumento di formatura; è un determinante critico delle prestazioni elettrochimiche. Forzando meccanicamente le particelle di elettrolita a unirsi per eliminare i vuoti, la pressa crea i percorsi continui di trasporto ionico necessari al funzionamento della batteria, collegando direttamente la pressione di fabbricazione alla conduttività ionica.

La meccanica della densificazione

La funzione principale della pressa da laboratorio è superare la resistenza naturale della polvere sciolta per formare un solido coeso. Questo processo è guidato dalla riduzione del volume dei vuoti.

Minimizzare la porosità

La polvere sciolta di LPSCI contiene quantità significative di spazio vuoto (vuoti) tra le particelle. Una pressa idraulica applica una forza uniassiale uniforme per collassare questi vuoti, densificando il materiale in un pellet solido.

Migliorare il contatto particella-particella

Affinché gli ioni di litio si muovano attraverso il separatore, necessitano di un percorso fisico continuo. La pressa forza le singole particelle di polvere a entrare in intimo contatto, stabilendo le interfacce necessarie per il trasferimento ionico.

Garantire l'integrità strutturale

Oltre alle esigenze elettrochimiche, il separatore deve separare fisicamente l'anodo e il catodo. Il processo di compattazione produce un "corpo verde" o pellet meccanicamente robusto, in grado di resistere all'assemblaggio senza sgretolarsi o consentire cortocircuiti interni.

Pressatura a freddo vs. Pressatura a caldo

Mentre la pressatura a freddo standard è efficace, i riferimenti evidenziano un vantaggio distinto quando il calore viene introdotto durante la fase di pressatura.

I limiti della pressatura a freddo

La pressatura a freddo standard si basa esclusivamente sulla forza meccanica (ad esempio, 390 MPa) per compattare la polvere a temperatura ambiente. Sebbene ciò crei un separatore funzionale, potrebbe mantenere una porosità residua che limita le prestazioni finali.

La sinergia della pressatura a caldo

La pressatura a caldo prevede il riscaldamento delle piastre della pressa durante l'applicazione della pressione. Questa applicazione simultanea di calore ammorbidisce la superficie delle particelle di LPSCI, migliorando significativamente la loro capacità di deformazione plastica.

Raggiungere la densità teorica

Poiché le particelle riscaldate si deformano più facilmente, fluiscono per riempire i vuoti che la pressatura a freddo non riesce a eliminare. Ciò si traduce in pellet che si avvicinano alla loro densità teorica, offrendo una conduttività ionica e una stabilità meccanica superiori rispetto ai loro omologhi pressati a freddo.

Comprendere i compromessi

La scelta del metodo di pressatura appropriato implica il bilanciamento della complessità del processo con i requisiti di prestazione.

Efficienza del processo vs. Prestazioni

La pressatura a freddo è più veloce e richiede attrezzature più semplici, rendendola adatta per la prototipazione rapida. Tuttavia, può comportare una minore conduttività ionica a causa di un contatto imperfetto tra le particelle.

Complessità vs. Massima densità

La pressatura a caldo produce separatori di altissima qualità con le migliori prestazioni di ciclo. Tuttavia, introduce variabili termiche e richiede attrezzature specializzate in grado di mantenere contemporaneamente pressione e temperatura stabili.

Precisione della pressione

L'applicazione della pressione deve essere precisa e stabile (ad esempio, mantenendo esattamente 370 MPa). Una pressione incoerente può portare a gradienti di densità all'interno del pellet, causando una distribuzione non uniforme della corrente e potenziali punti di guasto nella batteria finale.

Fare la scelta giusta per il tuo obiettivo

L'uso ottimale di una pressa da laboratorio dipende dalle metriche di prestazione specifiche richieste per il tuo progetto di batteria a stato solido.

- Se il tuo obiettivo principale è lo screening rapido dei materiali: Utilizza la pressatura a freddo ad alte pressioni (circa 390 MPa) per generare rapidamente separatori funzionali con resistenza sufficiente per test di base.

- Se il tuo obiettivo principale è massimizzare la conduttività ionica: Implementa la pressatura a caldo, poiché la deformazione plastica indotta dal calore consente all'LPSCI di raggiungere una densità quasi teorica e una fusione delle particelle superiore.

- Se il tuo obiettivo principale è prevenire cortocircuiti: Dai priorità alla distribuzione uniforme della pressione per garantire che il separatore crei una barriera densa e priva di vuoti che isoli fisicamente gli elettrodi.

Controllando la densità del separatore, la pressa da laboratorio funge da guardiano dell'efficienza e della sicurezza delle batterie completamente a stato solido.

Tabella riassuntiva:

| Metodo di pressatura | Beneficio chiave | Caso d'uso ideale |

|---|---|---|

| Pressatura a freddo (~390 MPa) | Fabbricazione rapida, processo più semplice | Screening dei materiali e prototipazione rapida |

| Pressatura a caldo (Calore + Pressione) | Densità quasi teorica, conduttività superiore | Massimizzazione delle prestazioni e della durata del ciclo della batteria |

Pronto a fabbricare separatori di elettrolita solido ad alte prestazioni?

Il preciso controllo della pressione di una pressa da laboratorio KINTEK è fondamentale per eliminare i vuoti e massimizzare la conduttività ionica dei tuoi pellet LPSCI. Sia che tu abbia bisogno della velocità della pressatura a freddo per la R&S o della massima densità della pressatura a caldo per prestazioni di punta, le nostre presse da laboratorio automatiche, le presse isostatiche e le presse da laboratorio riscaldate sono progettate per affidabilità e ripetibilità.

Lascia che l'esperienza di KINTEK potenzi la tua ricerca sulle batterie a stato solido. Contatta il nostro team oggi stesso per discutere la tua applicazione specifica e trovare la pressa perfetta per le tue esigenze di laboratorio.

Guida Visiva

Riferimenti

- Jaka Šivavec, Kostiantyn V. Kravchyk. On the Feasibility of Pairing Pyrochlore Iron(III) Hydroxy Fluoride Cathode with Argyrodite Li<sub>6</sub>PS<sub>5</sub>Cl Solid‐State Electrolyte for Low‐Cost All‐Solid‐State Batteries. DOI: 10.1002/batt.202400731

Questo articolo si basa anche su informazioni tecniche da Kintek Press Base di Conoscenza .

Prodotti correlati

- Pressa idraulica da laboratorio Pressa per pellet da laboratorio Pressa per batteria a bottone

- Laboratorio idraulico pressa Lab Pellet Press macchina per Glove Box

- Laboratorio pressa idraulica 2T laboratorio Pellet Press per KBR FTIR

- Pressa idraulica automatica da laboratorio per la pressatura di pellet XRF e KBR

- Manuale Laboratorio Pressa idraulica Laboratorio Pressa per pellet

Domande frequenti

- Perché una pressa idraulica da laboratorio è necessaria per i campioni di test elettrochimici? Garantire precisione dei dati e planarità

- Perché è necessario utilizzare una pressa idraulica da laboratorio per la pellettizzazione? Ottimizzare la conducibilità dei catodi compositi

- Qual è la funzione di una pressa idraulica da laboratorio nei pellet di elettroliti di solfuro? Ottimizzare la densificazione delle batterie

- Qual è la funzione di una pressa idraulica da laboratorio nella ricerca sulle batterie allo stato solido? Migliorare le prestazioni dei pellet

- Perché viene utilizzata una pressa idraulica da laboratorio per l'FTIR delle ZnONP? Ottenere una perfetta trasparenza ottica