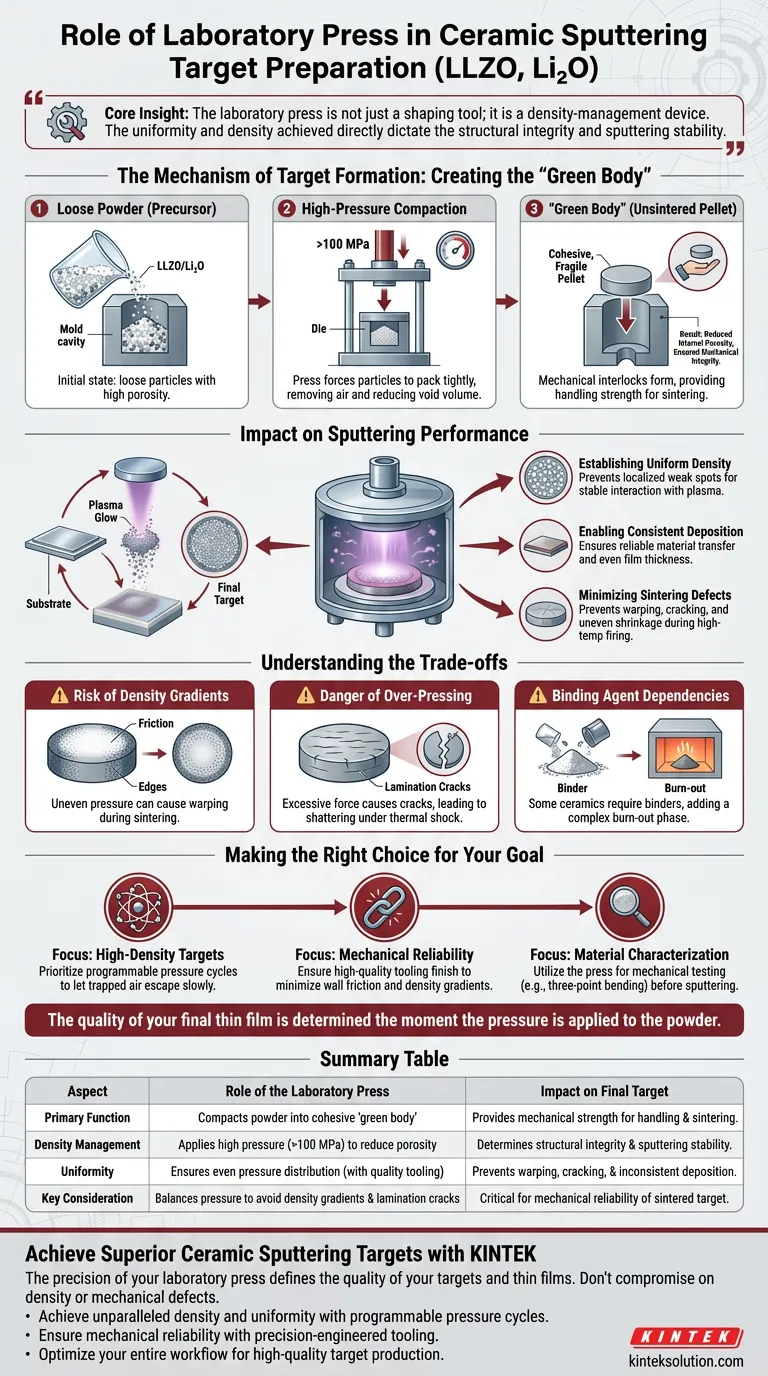

Il ruolo primario di una pressa da laboratorio nella preparazione di target di sputtering ceramici è quello di compattare polveri sfuse, come Li-La-Zr-O (LLZO) o Li₂O, in una forma solida e densa nota come "corpo verde".

Questo processo applica un'alta pressione uniassiale per bloccare fisicamente le particelle di polvere, rimuovendo l'aria e riducendo la porosità. Questa compattazione iniziale fornisce la necessaria resistenza meccanica affinché il materiale possa essere manipolato e lavorato durante la successiva fase di sinterizzazione ad alta temperatura.

Concetto chiave: La pressa da laboratorio non è solo uno strumento di formatura; è un dispositivo di gestione della densità. L'uniformità e la densità raggiunte durante questa fase di pressatura a freddo determinano direttamente l'integrità strutturale del target finale e la stabilità del processo di sputtering.

Il Meccanismo di Formazione del Target

Creazione del "Corpo Verde"

Prima che un target ceramico possa essere sinterizzato (riscaldato fino a uno stato solido), deve esistere come forma coesa. La pressa da laboratorio prende le polveri precursori sfuse e le sottopone a una forza significativa, spesso superiore a 100 MPa.

Riduzione della Porosità Interna

L'obiettivo immediato è minimizzare lo spazio vuoto tra le particelle. Applicando una pressione precisa, la pressa forza le particelle a riorganizzarsi e a impacchettarsi strettamente, riducendo significativamente il volume dei vuoti all'interno del materiale.

Garantire l'Integrità Meccanica

Un "corpo verde" è non sinterizzato e fragile. La pressa deve applicare una forza sufficiente per creare saldature a freddo o interblocchi meccanici tra le particelle, garantendo che il pellet sia abbastanza resistente da essere espulso dallo stampo e trasferito in un forno senza sgretolarsi.

Impatto sulle Prestazioni di Sputtering

Stabilire una Densità Uniforme

Affinché un target di sputtering funzioni bene, la sua densità deve essere costante su tutta la superficie. La pressa assicura che la polvere sia distribuita e compattata uniformemente, prevenendo punti deboli localizzati.

Consentire una Deposizione Costante

Se un target ha una densità variabile, la velocità di sputtering fluttuerà, portando a una deposizione non uniforme del film sottile. Un target pressato correttamente garantisce un'interazione stabile con il plasma, risultando in un trasferimento di materiale affidabile.

Minimizzare i Difetti di Sinterizzazione

La fase di pressatura è una misura preventiva contro difetti futuri. Creando ora un gradiente di densità uniforme, la pressa aiuta a prevenire deformazioni, crepe o restringimenti non uniformi quando il materiale viene infine cotto ad alte temperature.

Comprendere i Compromessi

Il Rischio di Gradienti di Densità

Mentre la pressatura aumenta la densità complessiva, l'attrito tra la polvere e le pareti dello stampo può causare una distribuzione non uniforme della pressione. Ciò porta a gradienti di densità, dove i bordi del target sono più densi del centro, causando potenzialmente deformazioni durante la sinterizzazione.

Il Pericolo di Sovra-Pressatura

Più pressione non è sempre meglio. Una forza eccessiva può causare crepe da laminazione, fratture microscopiche perpendicolari alla direzione di pressatura. Queste crepe agiscono come concentratori di stress che possono causare la rottura del target quando esposto allo shock termico del processo di sputtering.

Dipendenze dagli Agenti Leganti

La pressa si basa sulla fisica della polvere, ma alcune ceramiche (come LLZO) potrebbero richiedere leganti per tenere insieme sotto pressione. L'introduzione di questi leganti richiede una successiva fase di "burn-out" attenta, aggiungendo complessità al flusso di lavoro di fabbricazione.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando si seleziona o si utilizza una pressa da laboratorio per target ceramici, considerare i requisiti specifici del proprio obiettivo finale.

- Se il tuo obiettivo principale sono i Target ad Alta Densità: Dai priorità a una pressa con cicli di pressione programmabili per consentire la lenta fuoriuscita dell'aria intrappolata, massimizzando l'impacchettamento delle particelle.

- Se il tuo obiettivo principale è l'Affidabilità Meccanica: Assicurati che gli utensili della pressa (stampo) abbiano una finitura di alta qualità per ridurre l'attrito delle pareti, garantendo gradienti di densità uniformi e prevenendo crepe.

- Se il tuo obiettivo principale è la Caratterizzazione del Materiale: Utilizza la pressa non solo per la fabbricazione, ma anche per test meccanici (come la flessione a tre punti) per convalidare la resistenza dei tuoi film di elettroliti allo stato solido prima dello sputtering.

La qualità del tuo film sottile finale è determinata nel momento in cui la pressione viene applicata alla polvere.

Tabella Riassuntiva:

| Aspetto | Ruolo della Pressa da Laboratorio | Impatto sul Target Finale |

|---|---|---|

| Funzione Primaria | Compatta la polvere in un "corpo verde" coeso | Fornisce resistenza meccanica per la manipolazione e la sinterizzazione |

| Gestione della Densità | Applica alta pressione (>100 MPa) per ridurre la porosità | Determina l'integrità strutturale e la stabilità dello sputtering |

| Uniformità | Garantisce una distribuzione uniforme della pressione (con utensili di qualità) | Previene deformazioni, crepe e deposizione incoerente |

| Considerazione Chiave | Bilancia la pressione per evitare gradienti di densità e crepe da laminazione | Critico per l'affidabilità meccanica del target sinterizzato |

Ottieni Target di Sputtering Ceramici Superiori con KINTEK

La precisione della tua pressa da laboratorio definisce direttamente la qualità dei tuoi target di sputtering ceramici e dei film sottili che producono. Non lasciare che una densità incoerente o difetti meccanici compromettano la tua ricerca su elettroliti allo stato solido come LLZO.

KINTEK è specializzata in presse da laboratorio ad alte prestazioni, tra cui presse automatiche, isostatiche e riscaldate, progettate per soddisfare le esigenze rigorose della fabbricazione avanzata di ceramiche. Le nostre attrezzature ti aiutano a:

- Ottenere densità e uniformità impareggiabili con cicli di pressione programmabili.

- Garantire l'affidabilità meccanica con utensili di precisione che minimizzano l'attrito delle pareti.

- Ottimizzare l'intero flusso di lavoro per la caratterizzazione dei materiali e la produzione di target di alta qualità.

Pronto a pressare per la perfezione? Contatta i nostri esperti oggi stesso per trovare la pressa da laboratorio ideale per le tue specifiche esigenze di target di sputtering ceramici.

Guida Visiva

Prodotti correlati

- Pressa idraulica da laboratorio Pressa per pellet da laboratorio Pressa per batteria a bottone

- Laboratorio pressa idraulica 2T laboratorio Pellet Press per KBR FTIR

- Pressa a pellet idraulica da laboratorio per la pressa da laboratorio XRF KBR FTIR

- Manuale Laboratorio Pressa idraulica Laboratorio Pressa per pellet

- Pressa idraulica automatica da laboratorio per la pressatura di pellet XRF e KBR

Domande frequenti

- Perché viene utilizzata una pressa idraulica da laboratorio per l'FTIR delle ZnONP? Ottenere una perfetta trasparenza ottica

- Perché una pressa idraulica da laboratorio è necessaria per i campioni di test elettrochimici? Garantire precisione dei dati e planarità

- Qual è il ruolo di una pressa idraulica da laboratorio nella caratterizzazione FTIR di nanoparticelle d'argento?

- Perché utilizzare una pressa idraulica da laboratorio con vuoto per pellet di KBr? Migliorare la precisione FTIR dei carbonati

- Qual è la funzione di una pressa idraulica da laboratorio nei pellet di elettroliti di solfuro? Ottimizzare la densificazione delle batterie