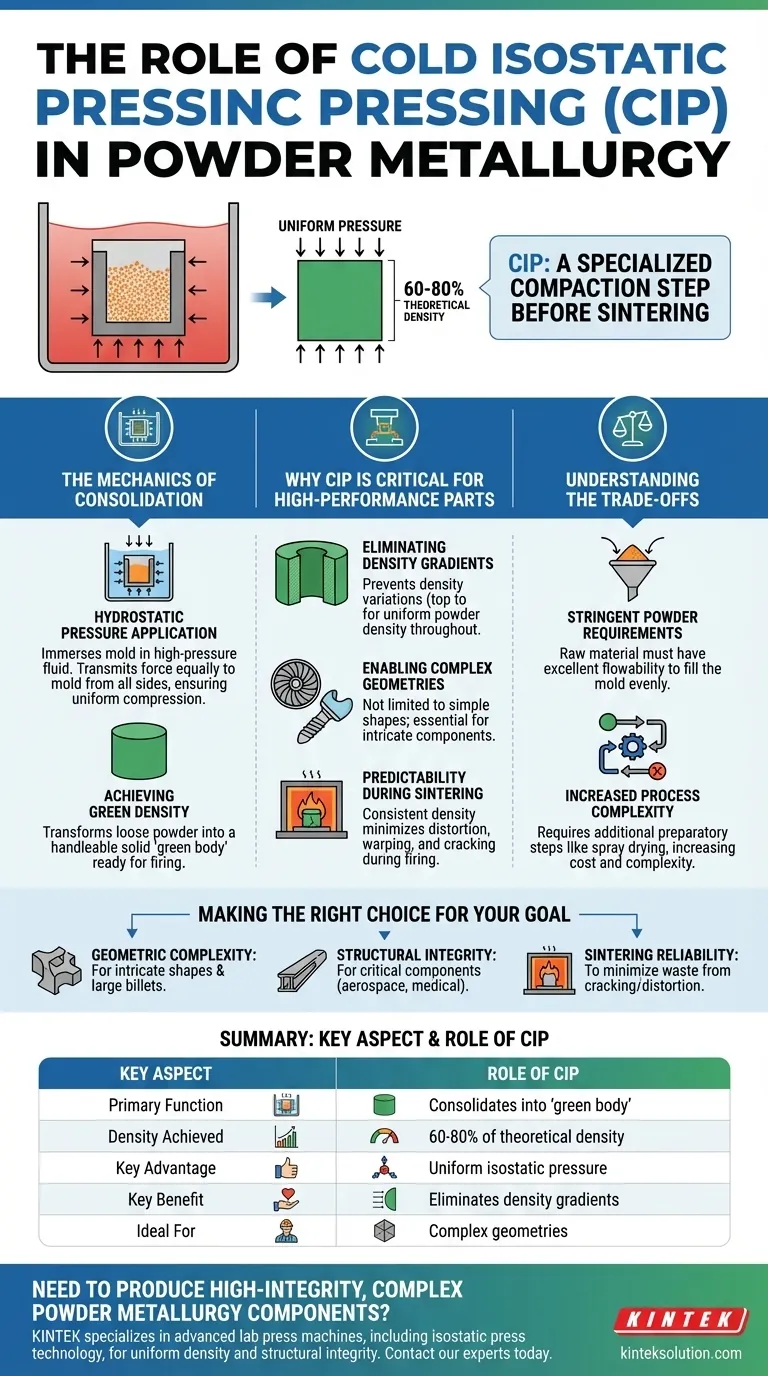

La pressatura isostatica a freddo (CIP) funziona come una fase di compattazione specializzata all'interno del processo di metallurgia delle polveri, che avviene direttamente prima della fase finale di sinterizzazione. Il suo ruolo principale è quello di consolidare la polvere sciolta in un solido ad alta integrità, noto come "corpo verde", raggiungendo tra il 60% e l'80% della densità teorica del materiale. Utilizzando un mezzo fluido ad alta pressione, la CIP applica forza uniformemente da ogni direzione, distinguendola dai metodi di pressatura meccanica standard.

Concetto chiave Mentre i metodi di pressatura standard spesso comportano una densità non uniforme, il vantaggio definitivo della CIP è la sua capacità di applicare una pressione isostatica uniforme al materiale. Ciò elimina i gradienti di densità, consentendo ai produttori di produrre forme complesse che mantengono l'integrità strutturale e la prevedibilità dimensionale durante il successivo processo di sinterizzazione.

La meccanica del consolidamento

Applicazione della pressione idrostatica

Il processo funziona immergendo uno stampo riempito di polvere in un mezzo fluido ad alta pressione.

La pressione idraulica viene applicata a questo fluido, che trasmette uniformemente la forza allo stampo da tutti i lati. Questa applicazione "isostatica" garantisce che ogni parte del componente subisca esattamente lo stesso livello di compressione.

Raggiungere la densità del corpo verde

L'obiettivo di questa fase è trasformare la polvere sciolta in una forma solida pronta per la cottura.

La CIP produce con successo parti con una densità compresa tra il 60% e l'80% della loro densità teorica. Queste parti "verdi" possiedono una resistenza strutturale sufficiente per essere manipolate e ulteriormente lavorate, preparando il terreno per l'operazione di sinterizzazione finale.

Perché la CIP è fondamentale per le parti ad alte prestazioni

Eliminazione dei gradienti di densità

Nella pressatura uniassiale tradizionale, l'attrito può causare variazioni nella densità della parte dalla parte superiore a quella inferiore.

La CIP elimina questi gradienti di pressione di pressatura poiché la forza è multidirezionale e a basso attrito. Ciò si traduce in una densità uniforme della polvere in tutto il billetta o preforma.

Consentire geometrie complesse

Poiché la pressione è uniforme, la CIP non è limitata a forme semplici.

È altamente efficace per modellare componenti intricati che sarebbero impossibili da stampare utilizzando matrici rigide. Questa capacità è essenziale per produrre oggetti complessi come pale di turbine per l'aerospaziale o impianti biomedici.

Prevedibilità durante la sinterizzazione

L'uniformità raggiunta durante la CIP ripaga durante la fase di cottura (sinterizzazione).

Poiché la densità è costante, il materiale si restringe in modo prevedibile. Ciò riduce al minimo il rischio di distorsioni, deformazioni o crepe, garantendo componenti ad alta integrità.

Comprendere i compromessi

Requisiti rigorosi per la polvere

La CIP non è una soluzione "versa e pressa" per qualsiasi tipo di polvere; la materia prima richiede un'eccellente fluidità.

Se la polvere non scorre bene, non riempirà uniformemente lo stampo, annullando i vantaggi del processo.

Aumento della complessità del processo

Per ottenere la fluidità necessaria, i produttori devono spesso aggiungere passaggi preparatori.

Sono frequentemente richiesti processi come l'essiccazione a spruzzo o la vibrazione dello stampo. Sebbene efficaci, questi passaggi aggiuntivi aumentano il costo e la complessità complessivi della linea di produzione rispetto a metodi di pressatura più semplici.

Fare la scelta giusta per il tuo obiettivo

Decidere quando implementare la pressatura isostatica a freddo dipende dalle esigenze specifiche del componente finale.

- Se la tua priorità principale è la complessità geometrica: Utilizza la CIP per produrre forme intricate o billette grandi che non possono essere formate da matrici uniassiali rigide.

- Se la tua priorità principale è l'integrità strutturale: Affidati alla CIP per creare componenti critici, come pale di turbine aerospaziali o protesi mediche, dove variazioni di densità interne potrebbero portare a guasti.

- Se la tua priorità principale è l'affidabilità della sinterizzazione: Scegli la CIP per ridurre al minimo gli scarti causati da crepe o deformazioni durante la fase di cottura.

Dando priorità alla densità uniforme rispetto alla velocità di elaborazione, la CIP fornisce la coerenza interna richiesta per le applicazioni ingegneristiche più esigenti.

Tabella riassuntiva:

| Aspetto chiave | Ruolo della CIP nella metallurgia delle polveri |

|---|---|

| Funzione principale | Consolida la polvere in un "corpo verde" prima della sinterizzazione |

| Densità raggiunta | Dal 60% all'80% della densità teorica |

| Vantaggio chiave | Applica una pressione isostatica uniforme da tutte le direzioni |

| Beneficio chiave | Elimina i gradienti di densità per l'integrità strutturale |

| Ideale per | Geometrie complesse (es. pale di turbine, impianti) |

Hai bisogno di produrre componenti in metallurgia delle polveri complessi e ad alta integrità?

KINTEK è specializzata in presse da laboratorio avanzate, inclusa la tecnologia delle presse isostatiche, per aiutarti a ottenere la densità uniforme e l'integrità strutturale critiche per applicazioni esigenti nei settori aerospaziale, medico e delle ceramiche avanzate. La nostra esperienza garantisce che il tuo processo di sinterizzazione sia affidabile e prevedibile.

Contatta oggi stesso i nostri esperti per discutere come le nostre soluzioni di pressatura isostatica possono migliorare le capacità del tuo laboratorio e la qualità del prodotto.

Guida Visiva

Prodotti correlati

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Macchina isostatica a freddo del laboratorio elettrico per la stampa CIP

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Stampi di pressatura isostatica da laboratorio per lo stampaggio isostatico

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di una pressa isostatica a freddo (CIP) per l'allumina-mullite? Ottenere densità uniforme e affidabilità

- Perché una pressa isostatica a freddo (CIP) è preferita alla pressatura standard con stampo? Ottenere un'uniformità perfetta del carburo di silicio

- Quali sono i vantaggi specifici dell'utilizzo di una pressa isostatica a freddo (CIP) per la preparazione di compatti verdi di polvere di tungsteno?

- Quali sono le caratteristiche del processo di pressatura isostatica a freddo (CIP) a sacco asciutto? Padronanza della produzione di massa ad alta velocità

- Quale ruolo svolge una pressa isostatica a freddo (CIP) nella produzione di leghe γ-TiAl? Raggiungere il 95% di densità di sinterizzazione