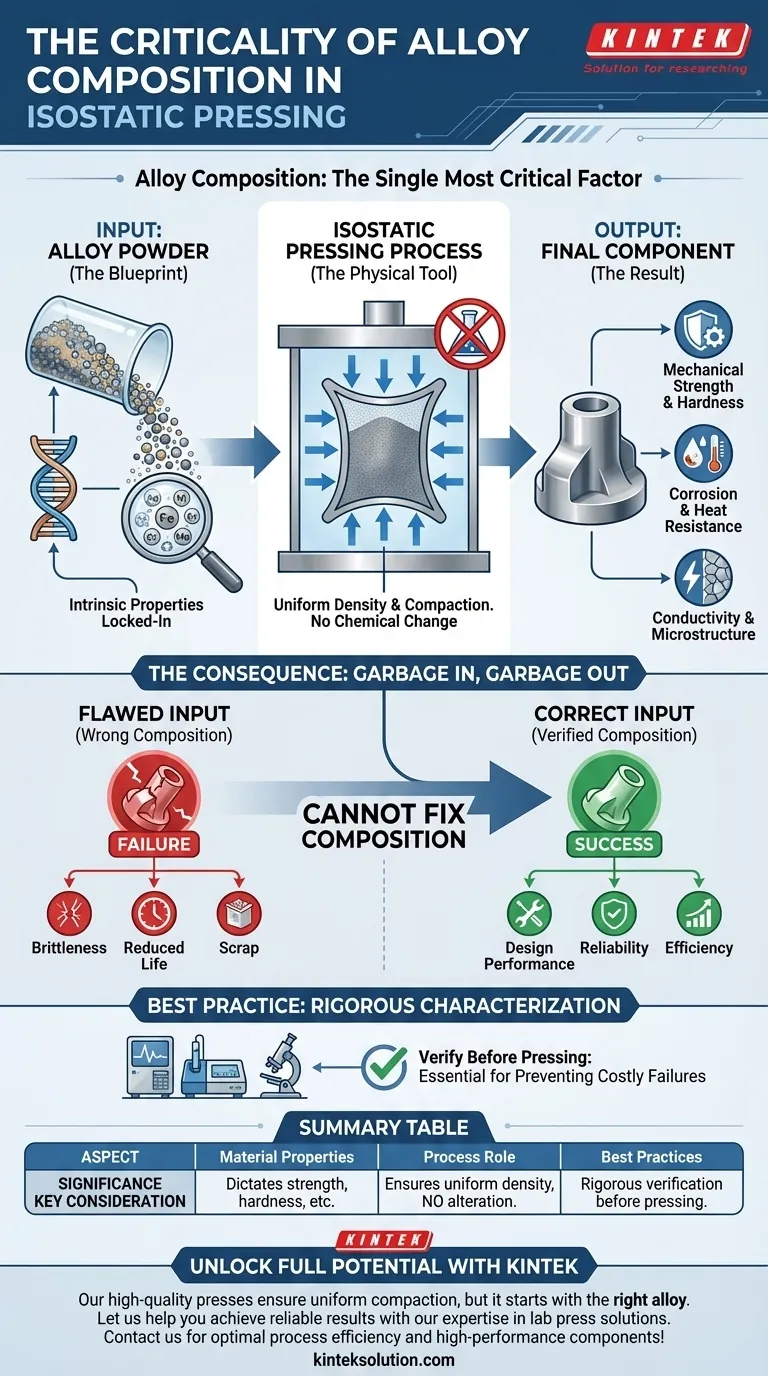

In breve, la composizione della lega è il fattore più critico nella pressatura isostatica perché detta fondamentalmente le proprietà del materiale del componente finale. Il processo di pressatura stesso perfeziona la densità e la forma, ma non può creare o alterare le caratteristiche intrinseche—come resistenza, durezza o resistenza alla corrosione—che sono bloccate nella composizione chimica della polvere di partenza.

La pressatura isostatica è un processo di formatura e densificazione, non un processo di creazione di materiale. Il pezzo finale è semplicemente una versione densa e solida della polvere con cui si è iniziato. Pertanto, assicurare che la composizione della lega sia corretta fin dall'inizio è inderogabile per raggiungere le prestazioni desiderate.

La Fondazione: Perché la Composizione della Polvere è Fondamentale

La pressatura isostatica è una tecnica di produzione avanzata, ma il suo successo dipende da un principio semplice: la qualità dell'input determina la qualità dell'output. La polvere di lega è il progetto genetico per il pezzo finale.

Dalla Polvere al Pezzo: Preservare l'Integrità

Il processo comporta la compattazione di una polvere all'interno di uno stampo flessibile utilizzando una pressione uniforme. Questo metodo è eccezionalmente efficace nel creare un pezzo a forma quasi netta e altamente denso.

Crucialmente, questo processo non modifica la composizione chimica del materiale. Gli elementi e le loro proporzioni nella polvere iniziale sono gli stessi elementi e proporzioni nel componente finale compattato.

Definire le Caratteristiche di Prestazione Finali

La specifica composizione della lega determina direttamente le proprietà meccaniche e chimiche del prodotto finito. Queste includono:

- Durezza e Resistenza: Determinate dai metalli di base e dagli elementi di rinforzo nella lega.

- Resistenza alla Corrosione e al Calore: Dipendente dalla presenza di elementi come cromo, nichel o molibdeno.

- Conducibilità Elettrica e Termica: Una funzione diretta dei metalli costituenti della lega.

Se la composizione della polvere devia dalla specifica, il pezzo finale non sarà in grado di soddisfare gli standard di prestazione richiesti, indipendentemente da quanto perfettamente sia stato pressato.

Controllare la Microstruttura

Oltre alle proprietà di base, la composizione della lega determina come si forma la struttura interna del materiale, o microstruttura, durante la sinterizzazione post-pressatura.

Gli elementi specifici nella miscela influenzano la composizione di fase e la dimensione del grano. Questi dettagli microscopici hanno un impatto enorme sulle proprietà macroscopiche come la tenacità e la vita a fatica.

Il Ruolo del Processo di Pressatura Isostatica

Per comprendere appieno perché la composizione è così importante, è fondamentale capire cosa realizza effettivamente il processo di pressatura. Il suo compito principale è fisico, non chimico.

Ottenere una Densità Uniforme

Applicando una pressione uniforme da tutte le direzioni tramite un liquido o un gas, la pressatura isostatica elimina i vuoti interni e le sacche d'aria comuni in altri metodi di metallurgia delle polveri.

Questa compattazione uniforme è ciò che produce un pezzo con consistenza eccezionale e prestazioni prevedibili, privo di punti deboli.

Migliorare la Resistenza Tramite la Consolidazione

L'eliminazione della porosità si traduce direttamente in una maggiore densità e, quindi, in una superiore resistenza meccanica e accuratezza dimensionale. Il processo avvicina le particelle di polvere a stretto contatto, consentendo la formazione di forti legami metallurgici durante la sinterizzazione.

Cosa il Processo Non Può Correggere

La pressatura isostatica può risolvere problemi di porosità e densità non uniforme. Non può correggere una composizione di lega errata. È uno strumento per la consolidazione, non per la trasmutazione.

Comprendere le Insidie: Quando la Composizione è Sbagliata

Ignorare la criticità della composizione della lega porta a guasti prevedibili e costosi. L'intero investimento in macchinari complessi e controllo di processo è sprecato se il materiale di partenza è difettoso.

Il Principio del "Spazzatura Dentro, Spazzatura Fuori"

Se la polvere metallica non soddisfa i requisiti di lega specificati, il componente finale è garantito essere non conforme. Nessuna ottimizzazione di processo può compensare l'inizio con il materiale sbagliato.

L'Impatto delle Impurità

Anche piccole impurità o leggere deviazioni nella proporzione degli elementi di lega possono avere un effetto catastrofico sulle prestazioni. Ciò può portare a fragilità inaspettata, ridotta resistenza alla corrosione o una vita utile inferiore alle attese.

La Necessità di una Caratterizzazione Rigorosa

Poiché la posta in gioco è così alta, la caratterizzazione rigorosa del materiale della polvere in ingresso non è un passaggio opzionale. Verificare la composizione della lega prima della pressatura è l'unico modo per garantire che il prodotto finale si comporti come progettato e per prevenire la creazione di scarti costosi.

Fare la Scelta Giusta per il Tuo Obiettivo

L'approccio corretto alla composizione della lega dipende dal motore principale del tuo progetto.

- Se la tua attenzione principale è massimizzare le prestazioni e l'affidabilità: Devi approvvigionarti di polvere da fornitori certificati e implementare una verifica interna rigorosa di ogni lotto per confermare che soddisfi l'esatta specifica della lega.

- Se la tua attenzione principale è l'efficienza del processo e il controllo dei costi: Dai la priorità alla caratterizzazione iniziale del materiale. Il costo del test della polvere è trascurabile rispetto al costo di scartare un lotto di componenti finiti o di affrontare un guasto sul campo.

In definitiva, padroneggiare la pressatura isostatica inizia con il rispettare la chimica fondamentale del tuo materiale.

Tabella Riassuntiva:

| Aspetto | Significato |

|---|---|

| Proprietà del Materiale | Determina la resistenza, la durezza e la resistenza alla corrosione del pezzo finale. |

| Ruolo del Processo | La pressatura isostatica garantisce densità uniforme ma non può alterare la composizione. |

| Considerazioni Chiave | Richiede una polvere di lega corretta per evitare guasti e garantire le prestazioni. |

| Migliori Pratiche | Sottolinea la caratterizzazione rigorosa del materiale prima della pressatura. |

Sblocca il Pieno Potenziale dei Tuoi Materiali con KINTEK

Noi di KINTEK siamo specializzati in macchine per presse da laboratorio di alta qualità, tra cui presse da laboratorio automatiche, presse isostatiche e presse da laboratorio riscaldate, progettate per soddisfare le esigenze precise dei laboratori. Le nostre attrezzature garantiscono una compattazione uniforme e prestazioni superiori, ma tutto inizia con la corretta composizione della lega. Lascia che ti aiutiamo a ottenere risultati affidabili ed evitare costosi fallimenti: la nostra esperienza supporta una caratterizzazione rigorosa dei materiali e un'efficienza ottimale del processo.

Contattaci oggi stesso per discutere come le nostre soluzioni possono migliorare le capacità del tuo laboratorio e fornire componenti coerenti e ad alte prestazioni!

Guida Visiva

Prodotti correlati

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Stampi di pressatura isostatica da laboratorio per lo stampaggio isostatico

- Macchina pressa idraulica riscaldata ad alta temperatura automatica con piastre riscaldate per il laboratorio

Domande frequenti

- Quali vantaggi offre una pressa isostatica a freddo da laboratorio rispetto alla pressatura uniassiale per il NASICON? Ottenere una densità uniforme

- Perché il trattamento CIP (pressatura isostatica a freddo) viene solitamente aggiunto dopo la pressatura assiale? Migliorare la densità della ceramica

- Quali vantaggi offre la pressatura isostatica a freddo (CIP) rispetto alla pressatura a secco standard? Ottenere una densità omogenea del preform

- Qual è il ruolo della pressatura isostatica a freddo (CIP) nelle leghe Al-Zn-Mg? Raggiungere densità uniforme e integrità strutturale

- Perché una pressa isostatica a freddo (CIP) è essenziale nei corpi verdi ceramici? Raggiungere un'elevata trasparenza ottica