Il ruolo specifico della pressione di fabbricazione applicata da una pressa da laboratorio è quello di costringere meccanicamente i materiali attivi e gli elettroliti solidi in una struttura unificata e densa. Questo processo elimina le lacune interne e forza le particelle individuali a un contatto fisico intimo, creando i percorsi continui richiesti per il trasporto di ioni ed elettroni. Senza questa densificazione meccanica, l'elettrodo rimarrebbe una miscela di polveri porosa con elevata impedenza interfaciale, rendendo la batteria inefficiente.

Concetto chiave L'applicazione della pressione non riguarda solo la formatura dell'elettrodo; è il meccanismo fondamentale per stabilire l'interfaccia solido-solido. Rimuovendo gli spazi vuoti e massimizzando il contatto tra le particelle, si riduce l'impedenza e si crea la rete fisica necessaria per un'elevata capacità e prestazioni di velocità.

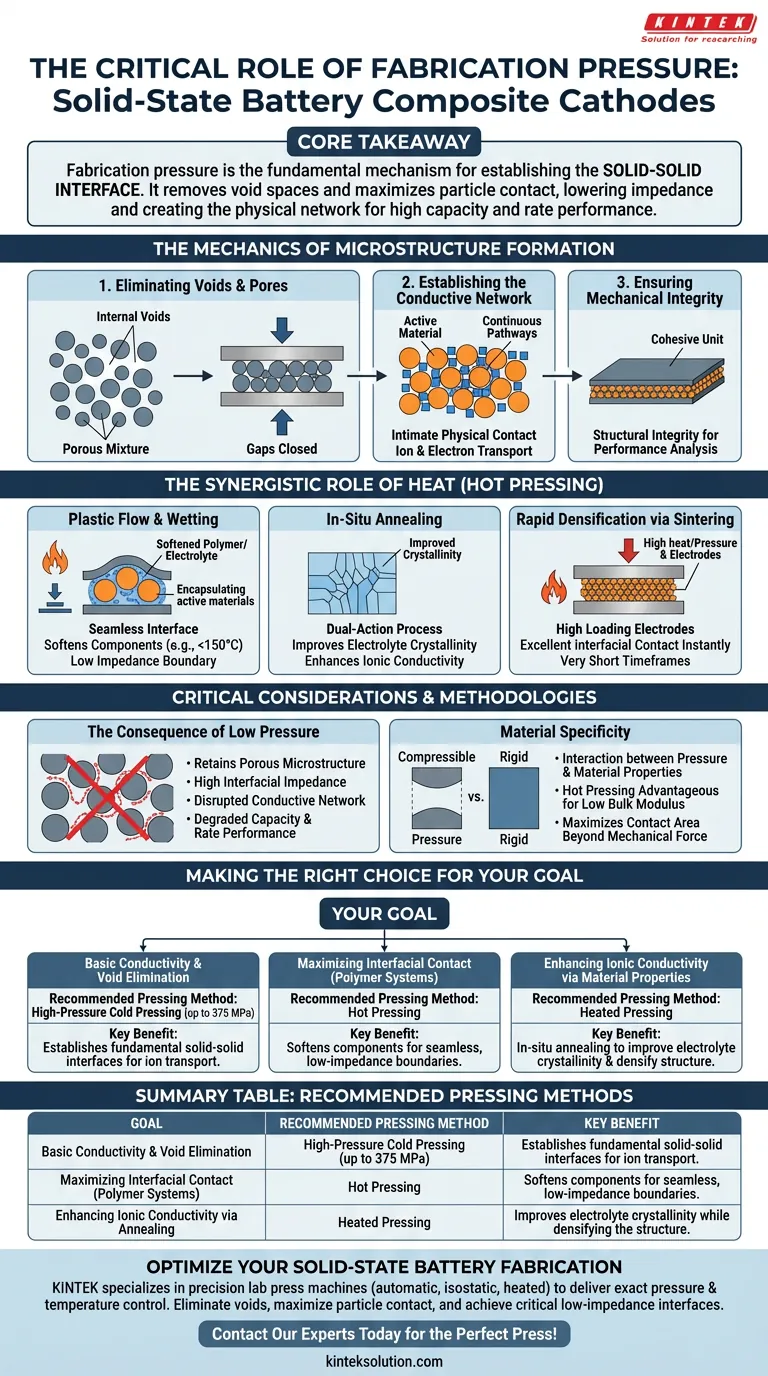

La meccanica della formazione della microstruttura

Eliminazione di lacune e pori

L'effetto fisico primario dell'applicazione di alta pressione (fino a 375 MPa nella pressatura a freddo) è la rimozione delle lacune inter-particellari. I catodi allo stato solido iniziano come miscele di polveri; la pressa compatta queste particelle sciolte, chiudendo efficacemente gli spazi che esistono naturalmente tra l'elettrolita solido e il materiale attivo.

Stabilire la rete conduttiva

Una volta eliminate le lacune, la pressione forza il materiale attivo e le particelle dell'elettrolita a un contatto intimo ed esteso. Questo collegamento fisico è fondamentale perché stabilisce la rete continua iniziale richiesta sia per la conduzione ionica che elettronica attraverso il composito.

Garantire l'integrità meccanica

Oltre alla conduttività, la pressione garantisce la stabilità meccanica dei vari strati di materiale. Un catodo ben pressato forma un'unità coesa che mantiene la sua integrità strutturale, un prerequisito per un'accurata analisi successiva delle prestazioni.

Il ruolo sinergico del calore (pressatura a caldo)

Flusso plastico e bagnatura

Quando si utilizza una pressa da laboratorio riscaldata, la pressione agisce in tandem con una temperatura controllata (ad esempio, inferiore a 150°C) per ammorbidire i componenti polimerici o gli elettroliti. Ciò favorisce il flusso plastico, consentendo all'elettrolita di "bagnare" e incapsulare le particelle del materiale attivo, creando un'interfaccia senza soluzione di continuità che la sola pressatura a freddo potrebbe non ottenere.

Ricottura in situ

La procedura di pressatura a caldo funge da processo a doppia azione, fungendo contemporaneamente da fase di fabbricazione e da trattamento di ricottura in situ. Questo può migliorare la cristallinità dell'elettrolita, che migliora direttamente la conduttività ionica all'interno dell'elettrodo composito.

Rapida densificazione tramite sinterizzazione

Tecniche come la sinterizzazione ad alta pressione e alta temperatura utilizzano questa sinergia per ottenere un'elevata densificazione del materiale in tempi molto brevi. Ciò è particolarmente efficace per la produzione di elettrodi ad alto carico, garantendo un eccellente contatto interfaciale quasi istantaneamente.

Considerazioni critiche e metodologie

La conseguenza di una bassa pressione

Se la pressione applicata è insufficiente, l'elettrodo conserva una microstruttura porosa. Queste lacune agiscono come barriere al trasporto ionico, con conseguente elevata impedenza interfaciale. La mancanza di un contatto intimo interrompe la rete conduttiva, degradando significativamente la capacità e le prestazioni di velocità.

Specificità del materiale

L'interazione tra pressione e proprietà del materiale è significativa. Per materiali con basso modulo di elasticità e alta compressibilità, la pressatura a caldo è particolarmente vantaggiosa in quanto sfrutta la capacità del materiale di deformarsi e fluire, massimizzando l'area di contatto oltre quanto la sola forza meccanica potrebbe ottenere su particelle rigide.

Fare la scelta giusta per il tuo obiettivo

Il metodo di applicazione della pressione dovrebbe essere dettato dalle specifiche limitazioni del materiale e dagli obiettivi di prestazione del tuo catodo.

- Se il tuo obiettivo principale è stabilire la conduttività di base: Utilizza la pressatura a freddo ad alta pressione (fino a 375 MPa) per eliminare le lacune e formare le interfacce solido-solido fondamentali richieste per il trasporto ionico.

- Se il tuo obiettivo principale è massimizzare il contatto interfaciale in sistemi a base polimerica: Impiega una pressa a caldo per ammorbidire i componenti, consentendo all'elettrolita di bagnare il materiale attivo e formare un confine senza soluzione di continuità a bassa impedenza.

- Se il tuo obiettivo principale è migliorare la conduttività ionica tramite le proprietà del materiale: Utilizza la pressatura a caldo come fase di ricottura in situ per migliorare la cristallinità dell'elettrolita, densificando al contempo la struttura.

In definitiva, la corretta pressione di fabbricazione funge da ponte tra il potenziale della polvere grezza e le prestazioni realizzate della batteria.

Tabella riassuntiva:

| Obiettivo | Metodo di pressatura consigliato | Beneficio chiave |

|---|---|---|

| Conduttività di base ed eliminazione delle lacune | Pressatura a freddo ad alta pressione (fino a 375 MPa) | Stabilisce interfacce solido-solido fondamentali per il trasporto ionico. |

| Massimizzazione del contatto interfaciale (sistemi polimerici) | Pressatura a caldo | Ammorbidisce i componenti per confini senza soluzione di continuità a bassa impedenza. |

| Miglioramento della conduttività ionica tramite ricottura | Pressatura a caldo | Migliora la cristallinità dell'elettrolita mentre densifica la struttura. |

Pronto a ottimizzare la fabbricazione dei tuoi elettrodi per batterie allo stato solido? KINTEK è specializzata in macchine per presse da laboratorio di precisione (presse automatiche da laboratorio, presse isostatiche, presse da laboratorio riscaldate, ecc.) progettate per fornire il controllo preciso di pressione e temperatura richiesto dalla tua ricerca. La nostra attrezzatura ti aiuta a eliminare le lacune, massimizzare il contatto tra le particelle e ottenere le interfacce a bassa impedenza fondamentali per un'elevata capacità e prestazioni di velocità. Lasciaci aiutarti a colmare il divario tra il potenziale della polvere grezza e le prestazioni realizzate della batteria. Contatta i nostri esperti oggi stesso per trovare la pressa perfetta per le tue esigenze di laboratorio!

Guida Visiva

Prodotti correlati

- Pressa idraulica da laboratorio Pressa per pellet da laboratorio Pressa per batteria a bottone

- Laboratorio pressa idraulica 2T laboratorio Pellet Press per KBR FTIR

- Manuale Laboratorio Pressa idraulica Laboratorio Pressa per pellet

- Pressa a pellet idraulica da laboratorio per la pressa da laboratorio XRF KBR FTIR

- Pressa idraulica automatica da laboratorio per la pressatura di pellet XRF e KBR

Domande frequenti

- Qual è la funzione di una pressa idraulica da laboratorio nella ricerca sulle batterie allo stato solido? Migliorare le prestazioni dei pellet

- Qual è il ruolo di una pressa idraulica da laboratorio nella caratterizzazione FTIR di nanoparticelle d'argento?

- Perché viene utilizzata una pressa idraulica da laboratorio per l'FTIR delle ZnONP? Ottenere una perfetta trasparenza ottica

- Quali sono i vantaggi dell'utilizzo di una pressa idraulica da laboratorio per campioni di catalizzatori? Migliorare l'accuratezza dei dati XRD/FTIR

- Perché utilizzare una pressa idraulica da laboratorio con vuoto per pellet di KBr? Migliorare la precisione FTIR dei carbonati