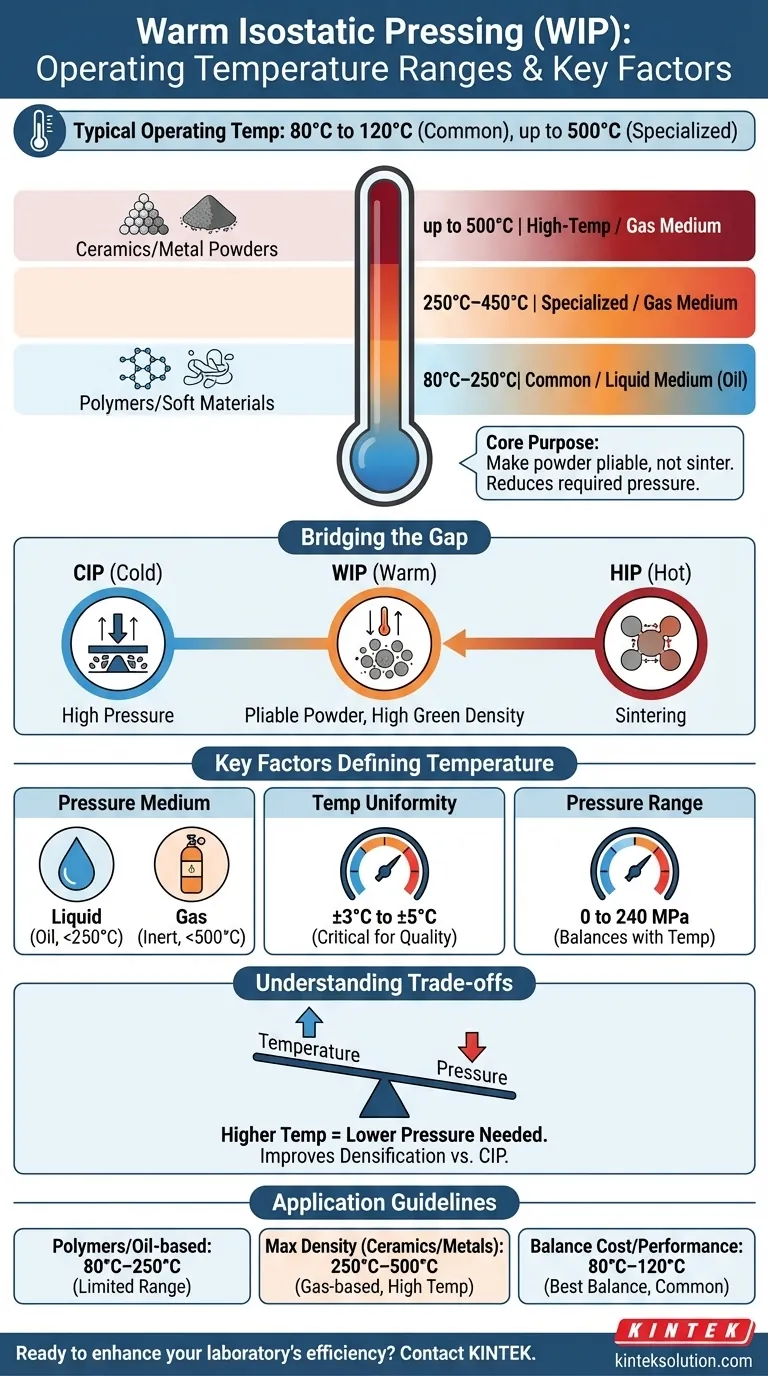

Per la Pressatura Isostatica a Caldo (WIP), la temperatura operativa tipica rientra in un intervallo da 80°C a 120°C. Tuttavia, per determinare materiali e applicazioni specifiche, questo intervallo può estendersi significativamente più in alto, da 250°C fino a 450°C, con sistemi a gas specializzati in grado di raggiungere i 500°C.

Lo scopo fondamentale dell'applicazione del calore nella Pressatura Isostatica a Caldo non è quello di sinterizzare il materiale, ma di rendere la polvere più malleabile. Questo calore moderato riduce significativamente le pressioni estreme richieste per la densificazione, colmando il divario tra la Pressatura Isostatica a Freddo e a Caldo.

Comprendere il Ruolo della Temperatura nella WIP

La Pressatura Isostatica a Caldo occupa una posizione strategica intermedia nella metallurgia delle polveri. A differenza della Pressatura Isostatica a Freddo (CIP), utilizza il calore. A differenza della Pressatura Isostatica a Caldo (HIP), le temperature non sono sufficientemente elevate da causare sinterizzazione o legame metallurgico.

Colmare il Divario tra Pressatura a Freddo e a Caldo

La funzione principale del calore nella WIP è abbassare il limite di snervamento delle particelle di polvere. Questo rende il materiale più morbido e più duttile.

Di conseguenza, la polvere si compatta in modo più efficiente sotto pressione rispetto a un processo a freddo. Ciò consente di ottenere un'elevata densità "verde" (la densità prima della sinterizzazione finale) senza ricorrere alle pressioni estreme della CIP.

L'Impatto sulla Densificazione del Materiale

Applicando calore e pressione uniformi, la WIP assicura che le particelle di polvere si deformino e si riarrangino per riempire gli spazi vuoti tra di loro in modo più efficace.

Questo processo si traduce in una parte "verde" con densità e uniformità superiori rispetto alle parti realizzate tramite CIP. Questa maggiore resistenza verde rende i componenti più robusti e più facili da maneggiare o lavorare prima della fase di sinterizzazione finale.

Fattori Chiave che Definiscono la Temperatura Operativa

La temperatura specifica scelta per un ciclo WIP non è casuale. È una decisione calcolata basata sul mezzo di pressione, sul materiale in lavorazione e sulla necessità di stabilità del processo.

Mezzo di Pressione: Liquido vs. Gas

Il tipo di mezzo utilizzato per trasmettere la pressione isostatica è un fattore limitante primario per la temperatura.

- I sistemi WIP basati su liquidi, che spesso utilizzano olio, operano tipicamente a temperature fino a 250°C.

- I sistemi WIP basati su gas, che utilizzano gas inerti come l'argon, possono operare a temperature molto più elevate, raggiungendo fino a 500°C.

Uniformità di Temperatura Richiesta

Mantenere una temperatura costante in tutto il pezzo è fondamentale per un risultato di qualità. Un riscaldamento non uniforme può portare a gradienti di densità e stress interni.

Un sistema WIP ad alte prestazioni mira a un'eccellente uniformità della temperatura, spesso entro una tolleranza ristretta di ±3°C a ±5°C.

Il Ruolo della Pressione

Sebbene la temperatura sia fondamentale, la pressione rimane una variabile critica, tipicamente compresa tra 0 e 240 MPa. L'interazione tra calore e pressione consente un controllo preciso della densità finale del pezzo compattato.

Comprendere i Compromessi

La scelta della WIP e dei suoi parametri operativi comporta un bilanciamento tra i benefici prestazionali e la complessità operativa e i costi. Comprendere questi compromessi è essenziale per prendere una decisione informata.

Temperatura vs. Pressione

Il compromesso fondamentale nella WIP è tra calore e pressione. Aumentare la temperatura consente di raggiungere una densità target con una pressione inferiore.

Questo può essere vantaggioso poiché generare e contenere pressioni ultra-elevate è spesso più difficile meccanicamente e più costoso che gestire un calore moderato.

Complessità e Costo

L'introduzione del calore aggiunge complessità. Il sistema richiede elementi riscaldanti affidabili, guarnizioni robuste in grado di resistere sia al calore che alla pressione e un mezzo di pressione che rimanga stabile alla temperatura target.

Come regola generale, temperature operative più elevate comportano attrezzature più complesse e costi operativi più elevati.

Sfide nel Controllo del Processo

Ottenere un controllo della temperatura preciso e uniforme, specialmente all'interno di un recipiente ad alta pressione, è più difficile che gestire una semplice pressa a freddo. Ciò richiede sistemi di controllo sofisticati e una attenta validazione del processo per garantire la consistenza del pezzo.

Fare la Scelta Giusta per la Tua Applicazione

La temperatura ottimale per il tuo processo WIP dipende direttamente dal tuo materiale, dalle attrezzature e dal risultato desiderato. Utilizza queste linee guida per informare il tuo approccio.

- Se il tuo obiettivo principale è la lavorazione di polimeri o l'utilizzo di un sistema standard a base di olio: Il tuo processo sarà limitato all'intervallo di temperatura inferiore, tipicamente da 80°C fino a 250°C.

- Se il tuo obiettivo principale è ottenere la massima densità verde in materiali resistenti come ceramiche o polveri metalliche: Sarà necessario un sistema a gas che operi nell'intervallo superiore di 250°C - 500°C.

- Se il tuo obiettivo principale è bilanciare costi e prestazioni: Operare nell'intervallo comune di 80°C - 120°C offre spesso il miglior equilibrio, migliorando la densificazione rispetto alla CIP senza i costi maggiori dei sistemi ad alta temperatura.

In definitiva, la temperatura nella Pressatura Isostatica a Caldo è uno strumento potente utilizzato per ottenere proprietà dei materiali superiori prima della fase di produzione finale.

Tabella Riassuntiva:

| Aspetto | Intervallo Tipico | Dettagli Chiave |

|---|---|---|

| Temperatura Operativa | 80°C - 120°C (comune) | Può estendersi fino a 250°C–500°C per sistemi specializzati |

| Intervallo di Pressione | 0 - 240 MPa | Funziona con la temperatura per controllare la densificazione |

| Uniformità della Temperatura | ±3°C - ±5°C | Fondamentale per evitare gradienti di densità e stress |

| Tipi di Sistema | A base liquida (fino a 250°C) / A base gas (fino a 500°C) | Olio per temperature inferiori, gas inerti per temperature più elevate |

Pronto a migliorare l'efficienza del tuo laboratorio con la precisa Pressatura Isostatica a Caldo? KINTEK è specializzata in presse da laboratorio ad alte prestazioni, comprese presse da laboratorio automatiche, presse isostatiche e presse da laboratorio riscaldate, progettate per fornire un controllo uniforme della temperatura e una densificazione superiore per materiali come ceramiche e polveri metalliche. Le nostre soluzioni ti aiutano a ottenere una maggiore densità verde e a ridurre i costi operativi. Contattaci oggi per discutere come le nostre attrezzature possono soddisfare le tue esigenze specifiche e guidare la tua ricerca in avanti!

Guida Visiva

Prodotti correlati

- Macchina pressa idraulica riscaldata ad alta temperatura automatica con piastre riscaldate per il laboratorio

- Macchina pressa idraulica riscaldata con piastre riscaldate per la pressa a caldo del laboratorio della scatola di vuoto

- Stampi di pressatura isostatica da laboratorio per lo stampaggio isostatico

- Macchina pressa idraulica automatica riscaldata con piastre calde per il laboratorio

- Laboratorio manuale riscaldato macchina pressa idraulica con piastre calde

Domande frequenti

- Perché il controllo della temperatura ad alta precisione delle piastre riscaldanti di una pressa idraulica da laboratorio è fondamentale per la densificazione del legno?

- Quale ruolo svolge una pressa da laboratorio riscaldata nella misurazione della diffusività del litio-ione? Ottimizzare la ricerca sulle batterie a stato solido

- Perché un sistema di riscaldamento è necessario per la produzione di bricchette di biomassa? Sbloccare il legame termico naturale

- Come viene controllata la temperatura della piastra riscaldante in una pressa idraulica da laboratorio? Ottenere precisione termica (20°C-200°C)

- Quali sono le applicazioni industriali di una pressa termica idraulica? Alimentazione di laminazione, incollaggio ed efficienza R&S