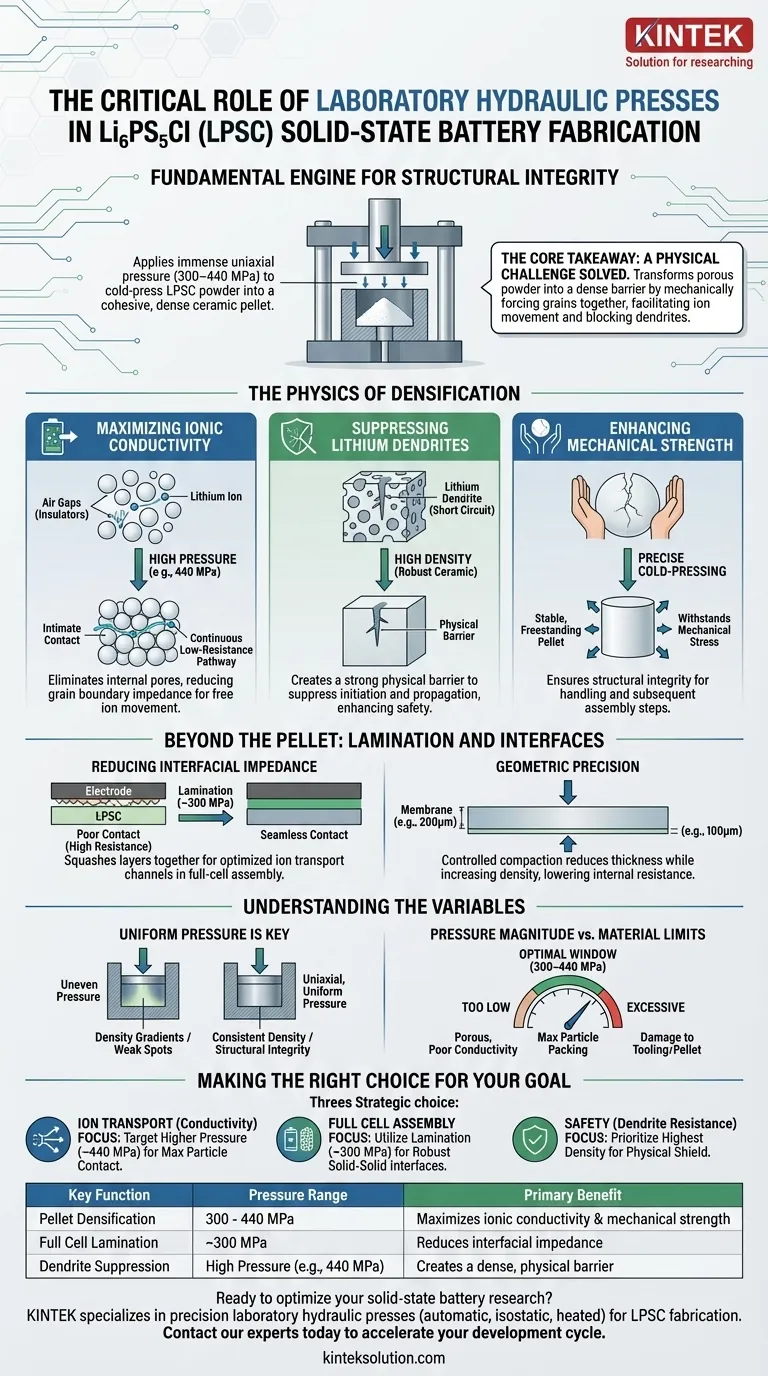

Una pressa idraulica da laboratorio è il motore fondamentale per stabilire l'integrità strutturale nelle batterie allo stato solido di Li₆PS₅Cl (LPSC). Funziona applicando un'immensa pressione uniassiale—tipicamente tra 300 MPa e 440 MPa—per pressare a freddo la polvere sciolta di LPSC in un pellet ceramico coeso e denso. Questa compattazione meccanica è la variabile primaria che determina la conducibilità ionica finale e la durabilità fisica dell'elettrolita.

Il concetto chiave Produrre una membrana LPSC funzionale non è una sfida chimica, ma fisica. La pressa idraulica risolve il problema dell'"isolamento delle particelle" forzando meccanicamente i grani a unirsi, trasformando una polvere porosa in una barriera densa che facilita il movimento degli ioni e blocca i dendriti di litio.

La fisica della densificazione

Le prestazioni di un elettrolita allo stato solido sono direttamente proporzionali alla sua densità. Una pressa idraulica consente di manipolare la microstruttura del materiale LPSC per raggiungere tre obiettivi critici di prestazione.

Massimizzare la conducibilità ionica

La polvere sciolta di LPSC è costituita da particelle discrete separate da spazi d'aria (pori). Questi spazi agiscono come isolanti, bloccando gli ioni di litio nel loro percorso.

Applicando pressioni fino a 440 MPa, la pressa elimina questi pori interni. Ciò forza le particelle dell'elettrolita a un contatto intimo, riducendo l'impedenza ai bordi dei grani. Il risultato è un percorso continuo a bassa resistenza che consente agli ioni di muoversi liberamente attraverso la membrana.

Sopprimere i dendriti di litio

I dendriti di litio sono filamenti metallici che crescono attraverso l'elettrolita, causando cortocircuiti. I dendriti prosperano in materiali morbidi e porosi dove possono penetrare facilmente nelle cavità.

Una pressa idraulica compatta l'LPSC in una ceramica meccanicamente robusta con porosità minima. Questa alta densità crea una barriera fisica sufficientemente forte da sopprimere l'iniziazione e la propagazione di questi dendriti, migliorando significativamente la sicurezza della batteria.

Aumentare la resistenza meccanica

La manipolazione di sottili membrane ceramiche è difficile; sono naturalmente fragili. Un processo di pressatura a freddo preciso garantisce che la polvere si consolidi in un pellet stabile e autoportante.

Questa integrità strutturale è essenziale non solo per le prestazioni, ma anche per il processo di produzione stesso. Consente alla membrana di resistere agli stress meccanici dei successivi passaggi di assemblaggio senza screpolarsi.

Oltre il pellet: laminazione e interfacce

Sebbene l'uso principale sia la pelletizzazione dell'LPSC, la pressa svolge un ruolo secondario, ma ugualmente vitale, nell'assemblaggio della cella completa.

Ridurre l'impedenza interfaciale

In una batteria completamente allo stato solido, il contatto tra l'elettrodo (catodo/anodo) e l'elettrolita è un'interfaccia solido-solido. Uno scarso contatto qui porta a un'alta resistenza.

La pressa idraulica viene utilizzata per laminare la struttura multistrato della cella, spesso a pressioni intorno ai 300 MPa. Questo "schiaccia" gli strati insieme, garantendo un contatto impeccabile tra l'LPSC e i materiali attivi. Ciò ottimizza i canali di trasporto per gli ioni di sodio o litio attraverso l'intera cella.

Precisione geometrica

L'uso di una pressa idraulica consente la riduzione precisa dello spessore della membrana.

La compattazione controllata può ridurre significativamente lo spessore della membrana (ad esempio, da 200 µm a 100 µm) aumentando contemporaneamente la densità. Membrane più sottili riducono la distanza che gli ioni devono percorrere, abbassando ulteriormente la resistenza interna.

Comprendere le variabili

Sebbene la pressa sia uno strumento potente, richiede un funzionamento preciso per evitare rendimenti decrescenti o guasti del materiale.

La necessità di una pressione uniforme

La pressione applicata deve essere uniassiale e uniforme su tutta la superficie dello stampo. Una pressione non uniforme porta a gradienti di densità, creando "punti deboli" dove i dendriti possono penetrare o dove il pellet potrebbe rompersi sotto stress.

Magnitudo della pressione vs. limiti del materiale

Esiste una finestra specifica di pressione efficace.

- Troppo bassa: Il materiale rimane poroso, con conseguente scarsa conducibilità e debolezza meccanica.

- Ottimale (300–440 MPa): Raggiunge il massimo impacchettamento delle particelle e la conducibilità ottimale per l'LPSC.

- Eccessiva: Sebbene rara in questo specifico contesto, una pressione incontrollata può danneggiare gli utensili o indurre fratture da stress nel pellet al rilascio.

Fare la scelta giusta per il tuo obiettivo

Come utilizzi la pressa idraulica dipende dalla fase specifica del tuo processo di fabbricazione.

- Se il tuo obiettivo principale è il trasporto ionico (conducibilità): Punta alla gamma di pressione più alta (circa 440 MPa) per massimizzare il contatto particella-particella e minimizzare l'impedenza ai bordi dei grani.

- Se il tuo obiettivo principale è l'assemblaggio della cella completa: Utilizza la pressa per la laminazione (circa 300 MPa) per stabilire interfacce solide-solide robuste tra lo strato LPSC e gli elettrodi.

- Se il tuo obiettivo principale è la sicurezza (resistenza ai dendriti): Dai priorità al raggiungimento della massima densità possibile per eliminare la porosità interna, creando uno scudo fisico contro la penetrazione del litio.

La tua pressa idraulica non è semplicemente uno strumento di formatura; è lo strumento che detta l'efficienza finale e il profilo di sicurezza della tua batteria allo stato solido.

Tabella riassuntiva:

| Funzione chiave | Intervallo di pressione | Beneficio primario |

|---|---|---|

| Densificazione del pellet | 300 - 440 MPa | Massimizza la conducibilità ionica e la resistenza meccanica |

| Laminazione della cella completa | ~300 MPa | Riduce l'impedenza interfaciale |

| Soppressione dei dendriti | Alta pressione (es. 440 MPa) | Crea una barriera fisica densa |

Pronto a ottimizzare la tua ricerca sulle batterie allo stato solido? KINTEK è specializzata in presse idrauliche da laboratorio di precisione (inclusi modelli automatici, isostatici e riscaldati) progettate per soddisfare le rigorose esigenze della fabbricazione di membrane LPSC. Le nostre attrezzature forniscono la compattazione uniforme ad alta pressione di cui hai bisogno per ottenere densità, conducibilità e sicurezza superiori nei tuoi prototipi. Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono accelerare il tuo ciclo di sviluppo.

Guida Visiva

Prodotti correlati

- Laboratorio pressa idraulica 2T laboratorio Pellet Press per KBR FTIR

- Pressa idraulica da laboratorio Pressa per pellet da laboratorio Pressa per batteria a bottone

- Manuale Laboratorio Pressa idraulica Laboratorio Pressa per pellet

- Manuale Laboratorio pressa idraulica per pellet Laboratorio pressa idraulica

- Pressa idraulica automatica da laboratorio per la pressatura di pellet XRF e KBR

Domande frequenti

- Come viene utilizzata una pressa idraulica da laboratorio per la cristallizzazione di polimeri fusi? Ottieni una standardizzazione impeccabile del campione

- Come viene utilizzata una pressa idraulica da laboratorio per campioni di reticoli organici di Tb(III) per FT-IR? Guida esperta alla pressatura di pellet

- Quale funzione svolge una pressa idraulica da laboratorio nella caratterizzazione FTIR di campioni di buccia di banana attivata?

- Perché l'uniformità del campione è fondamentale quando si utilizza una pressa idraulica da laboratorio per pellet di acido umico KBr? Ottenere precisione FTIR

- In che modo le presse idrauliche garantiscono precisione e costanza nell'applicazione della pressione?Caratteristiche principali spiegate