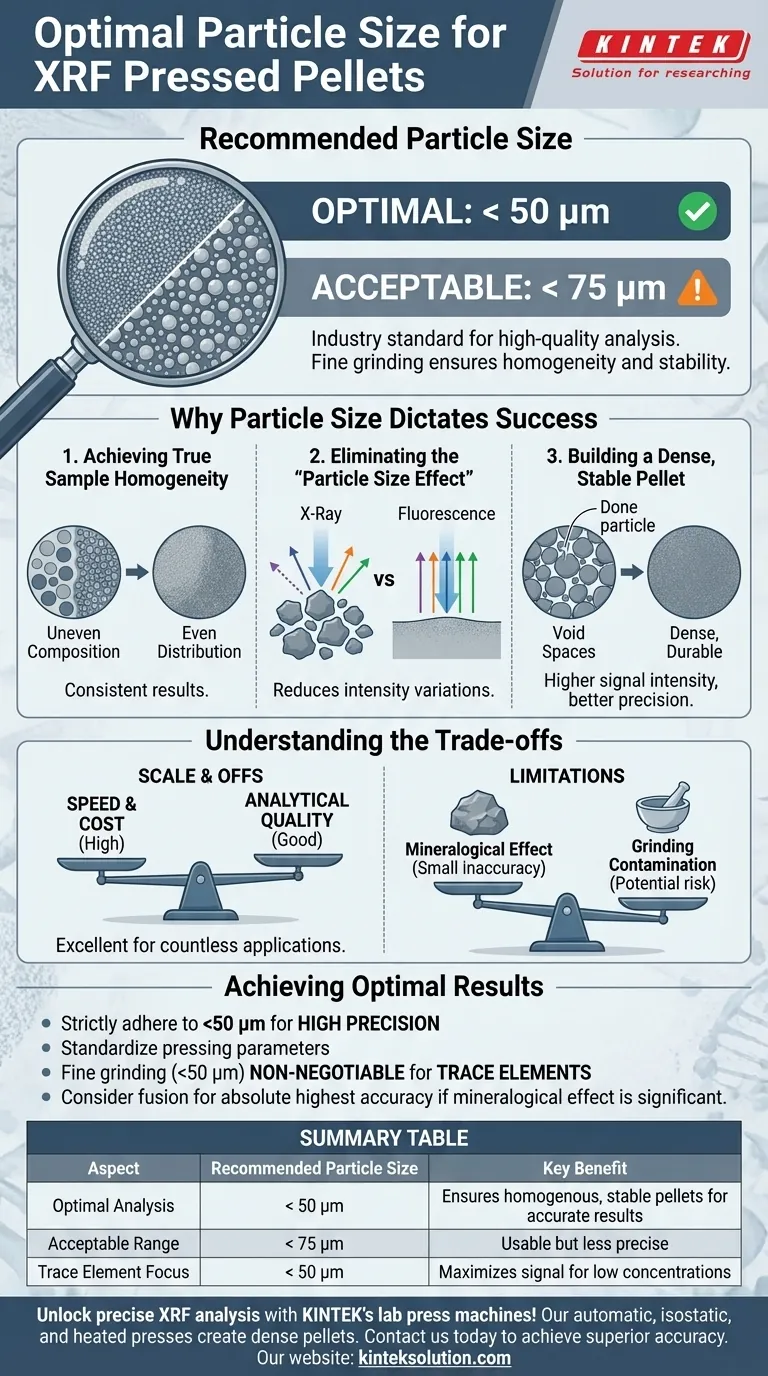

Per un'analisi XRF ottimale, il tuo campione dovrebbe essere macinato fino a una granulometria inferiore a 50 micrometri (µm). Ciò garantisce che il materiale sia sufficientemente fine da produrre un pellet pressato omogeneo e stabile, che è la base per risultati accurati e ripetibili. Sebbene una granulometria inferiore a 75 µm possa essere accettabile in alcuni casi, l'obiettivo di <50 µm è lo standard industriale per un'analisi di alta qualità.

L'obiettivo della macinazione non è semplicemente rendere le particelle piccole, ma renderle uniformemente piccole. Questa uniformità minimizza le variazioni fisiche e chimiche all'interno del campione, riducendo gli errori analitici e producendo il pellet denso e omogeneo richiesto per misurazioni XRF affidabili.

Perché la Granulometria Determina il Successo Analitico

Una corretta preparazione del campione è il passo più critico per ottenere risultati XRF accurati. Il semplice atto di macinare a una specifica finezza affronta direttamente le principali fonti di errore nella tecnica.

Raggiungere la Vera Omogeneità del Campione

Macinare un campione fino a ottenere una polvere fine assicura che tutti i suoi componenti costituenti siano accuratamente miscelati e distribuiti uniformemente. Questo processo riduce drasticamente la segregazione naturale di diversi minerali o elementi, prevenendo una composizione irregolare che falserebbe i risultati analitici.

Eliminare l'"Effetto della Granulometria"

L'"effetto della granulometria" è una fonte di errore in cui l'intensità della fluorescenza di raggi X varia a causa della dimensione fisica delle particelle, anche se la composizione chimica è identica. Particelle grandi e irregolari possono disperdere la radiazione in modo imprevedibile o autoassorbire la fluorescenza dalle particelle vicine.

Macinando tutto a una polvere fine e consistente, si assicura che il fascio di raggi X interagisca con una superficie uniforme, fornendo una misurazione media più accurata del campione di massa.

Costruire un Pellet Denso e Stabile

Le particelle fini (<50 µm) si compattano più efficacemente sotto pressione, eliminando gli spazi vuoti tra di esse. Questo crea un pellet denso, fisicamente durevole, con una superficie liscia e piatta, ideale per l'analisi.

Un campione più denso porta a maggiori intensità di segnale per la maggior parte degli elementi. Questo migliora la sensibilità e la precisione della misurazione, il che è particolarmente importante quando si quantificano elementi in tracce nell'intervallo delle parti per milione (ppm).

Comprendere i Compromessi dei Pellet Pressati

Sebbene i pellet pressati siano un metodo veloce, economico e potente, è cruciale comprenderne i limiti per garantire che i risultati siano adatti allo scopo.

Velocità e Costo vs. Massima Accuratezza

I pellet pressati rappresentano un eccellente equilibrio tra velocità di preparazione e qualità analitica, rendendoli lo standard per innumerevoli applicazioni. Forniscono dati quantitativi di alta qualità senza il tempo e le spese di metodi più complessi come la fusione.

L'Inerente Effetto Mineralogico

Sebbene la macinazione minimizzi le variazioni fisiche, non altera la struttura minerale fondamentale del campione. La fluorescenza di raggi X di un elemento può essere sottilmente influenzata dagli altri elementi a cui è chimicamente legato (ad esempio, il ferro in un ossido rispetto a un solfuro).

Questo "effetto mineralogico" può rimanere una piccola fonte di imprecisione che non viene risolta solo dalla macinazione.

Il Rischio di Contaminazione da Macinazione

Il processo di macinazione stesso può introdurre contaminanti dal mulino o dal recipiente (ad esempio, tungsteno da un mulino in carburo di tungsteno, o silice da un mortaio di agata). È fondamentale essere consapevoli della composizione del proprio mezzo di macinazione e tenere conto della potenziale contaminazione, soprattutto quando si analizzano quegli specifici elementi.

Ottenere Risultati Ottimali con i Tuoi Pellet Pressati

Un protocollo di preparazione del campione coerente e ben documentato è il fattore più importante per generare dati XRF affidabili. Utilizza le seguenti linee guida per allineare il tuo metodo al tuo obiettivo.

- Se il tuo obiettivo principale è l'alta precisione e riproducibilità: Aderisci rigorosamente all'obiettivo di granulometria <50 µm e utilizza parametri di pressatura identici (pressione, tempo, rapporto legante) per tutti i campioni e gli standard.

- Se il tuo obiettivo principale è l'analisi di elementi in tracce: La macinazione fine è non negoziabile, poiché massimizza la densità del pellet e quindi l'intensità del segnale, che è fondamentale per rilevare basse concentrazioni.

- Se il tuo obiettivo principale è la massima accuratezza assoluta: Per applicazioni in cui l'effetto mineralogico è un problema noto e significativo, potrebbe essere necessario considerare la preparazione del campione tramite perle fuse per eliminarlo completamente.

Padroneggiare la preparazione del campione è la chiave per sbloccare dati analitici affidabili e difendibili dal tuo strumento XRF.

Tabella Riepilogativa:

| Aspetto | Granulometria Raccomandata | Beneficio Chiave |

|---|---|---|

| Analisi Ottimale | < 50 µm | Garantisce pellet omogenei e stabili per risultati XRF accurati |

| Intervallo Accettabile | < 75 µm | Può essere utilizzato in alcuni casi ma è meno preciso |

| Focus Elementi in Tracce | < 50 µm | Massimizza l'intensità del segnale per rilevare basse concentrazioni |

Sblocca un'analisi XRF precisa con le presse da laboratorio KINTEK! Le nostre presse da laboratorio automatiche, presse isostatiche e presse da laboratorio riscaldate sono progettate per creare pellet densi e uniformi da campioni finemente macinati, garantendo risultati affidabili per le tue esigenze di laboratorio. Contattaci oggi per migliorare la tua preparazione dei campioni e raggiungere una precisione analitica superiore!

Guida Visiva

Prodotti correlati

- Macchina automatica della pressa idraulica del laboratorio per la produzione di pellet

- Pressa idraulica automatica da laboratorio per la pressatura di pellet XRF e KBR

- Laboratorio pressa idraulica 2T laboratorio Pellet Press per KBR FTIR

- Pressa idraulica da laboratorio Pressa per pellet da laboratorio Pressa per batteria a bottone

- Laboratorio idraulico Split elettrico Lab Pellet Press

Domande frequenti

- Quali sono alcune applicazioni specializzate delle presse idrauliche per pellet? Migliorare la precisione nello sviluppo di catalizzatori e materiali per batterie

- Come si usa una pressa idraulica manuale per pastiglie? Padroneggiare la Preparazione Precisa dei Campioni per un'Analisi Accurata

- Qual è il significato del controllo della pressione uniassiale per pellet di elettroliti solidi a base di bismuto? Migliora l'accuratezza del laboratorio

- Quali sono i vantaggi dell'utilizzo di presse idrauliche per la preparazione dei pellet XRF? Ottenere risultati coerenti e di alta qualità

- Qual è la forza di pressatura raccomandata per le pastiglie di KBr? Ottenere risultati chiari in spettroscopia IR