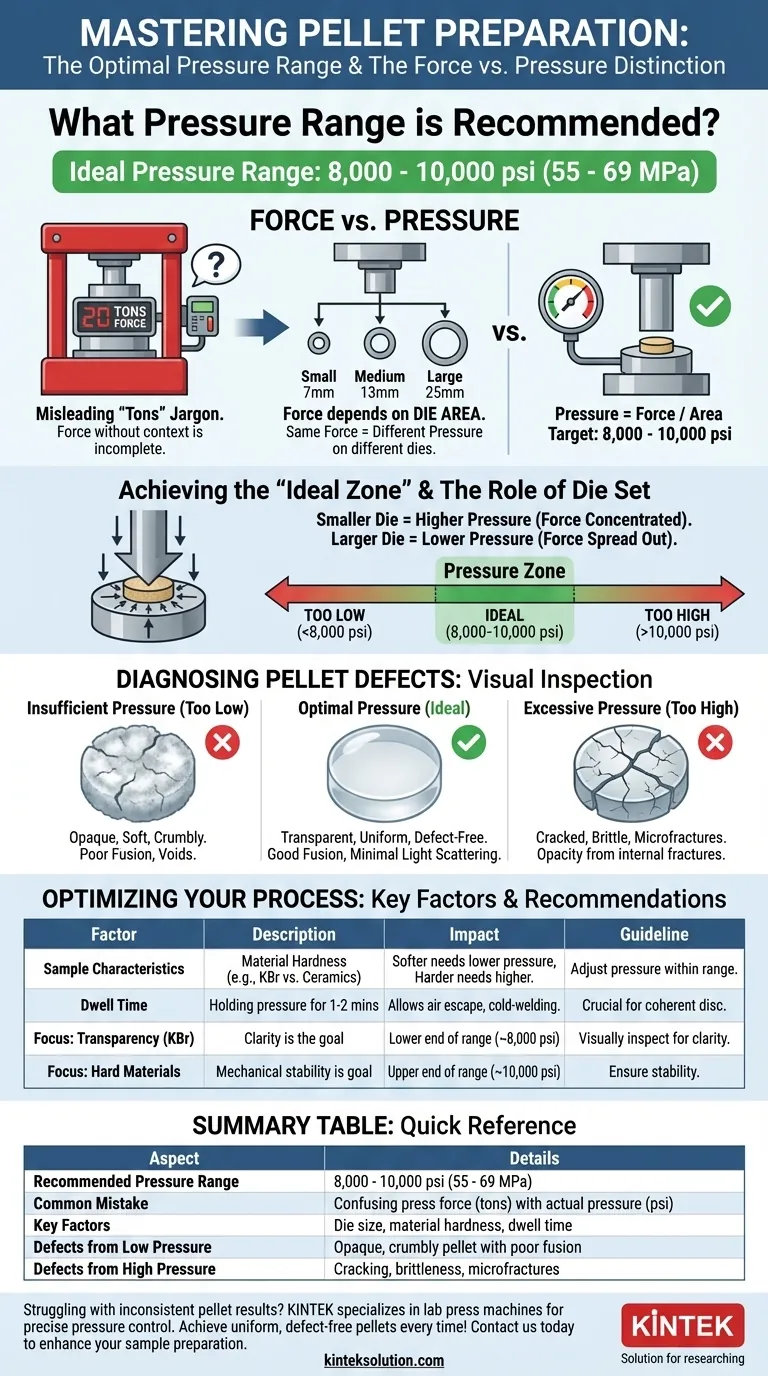

La pressione ideale per la preparazione dei pellet è un argomento sfumato in cui il gergo di laboratorio comune può essere fuorviante. Sebbene molti protocolli citino una forza di pressatura di 15-20 tonnellate, il valore scientificamente critico è la pressione effettiva (forza per unità di superficie) esercitata sul campione, che tipicamente rientra tra 8.000 e 10.000 psi (55-69 MPa). Raggiungere questa pressione corretta è essenziale per creare un pellet uniforme e privo di difetti adatto all'analisi.

Il punto di fallimento più comune nella preparazione dei pellet è confondere la forza applicata dalla pressa (misurata in tonnellate) con la pressione effettiva subita dal campione (misurata in psi o MPa). La pressione ideale è costante, ma la forza necessaria per raggiungerla cambia drasticamente con le dimensioni della matrice.

Forza contro Pressione: La Distinzione Critica

Comprendere la differenza tra la forza che applichi e la pressione che il tuo campione sopporta è la chiave per creare pellet riproducibili e di alta qualità.

Perché le "Tonnellate" Possono Essere Ingannatrici

Le presse idrauliche sono classificate e mostrano il loro output in unità di forza, come le tonnellate. Tuttavia, citare un valore di forza senza contesto è incompleto. Una forza di 10 tonnellate produrrà risultati molto diversi su una matrice piccola da 7 mm rispetto a una grande da 25 mm.

Questo è il motivo per cui consigli generici come "usa 15-20 tonnellate" possono portare a risultati scadenti, poiché ignorano la variabile più importante: l'area della matrice.

Il Ruolo del Set di Matrici

La pressione effettiva che il tuo campione subisce è la forza applicata distribuita sull'area superficiale del pistone della matrice. La relazione è semplice:

Pressione = Forza / Area

Una matrice più piccola concentra la stessa forza su un'area più piccola, risultando in una pressione molto più elevata. Al contrario, una matrice più grande distribuisce tale forza, portando a una pressione inferiore.

La Zona di Pressione Target

Per la maggior parte dei pellet analitici comuni, come i pellet di KBr per la spettroscopia FTIR, la pressione target è di 8.000 - 10.000 psi (55 - 69 MPa).

Applicare una pressione all'interno di questo intervallo incoraggia le particelle del campione in polvere a deformarsi, fondersi e formare un disco solido e semitrasparente con minima dispersione della luce.

Identificare i Difetti del Pellet

L'ispezione visiva del pellet è il modo migliore per diagnosticare se è stata applicata la pressione corretta.

Segni di Pressione Insufficiente

Se la pressione è troppo bassa, il pellet apparirà opaco, morbido e friabile. Le particelle non si sono fuse correttamente, creando molti vuoti interni. Ciò porta a un'elevata dispersione della luce e a risultati analitici scadenti.

Segni di Pressione Eccessiva

Se la pressione è troppo alta, il pellet potrebbe rompersi durante l'espulsione dalla matrice. Può anche diventare eccessivamente fragile. Paradossalmente, una pressione estrema può aumentare l'opacità creando microfratture in tutta la struttura del pellet, che disperdono anch'esse la luce e degradano la qualità del segnale.

Comprendere i Compromessi

Ottimizzare la pressione non è un processo valido per tutti. Il valore ideale dipende dalle proprietà del materiale e dal risultato desiderato.

Le Caratteristiche del Campione Contano

I materiali più morbidi e malleabili (come molti composti organici o KBr) richiedono una pressione verso l'estremità inferiore dell'intervallo ottimale per fondersi correttamente.

I materiali più duri e cristallini (come ceramiche o minerali) potrebbero richiedere una pressione verso l'estremità superiore dell'intervallo per ottenere una compattazione sufficiente e formare un pellet stabile.

L'Importanza del Tempo di Mantenimento (Dwell Time)

Raggiungere semplicemente la pressione target non è sufficiente. È fondamentale mantenere la pressione per uno o due minuti. Questo "tempo di mantenimento" consente all'aria intrappolata di fuoriuscire e dà al materiale il tempo di fluire e saldarsi a freddo in un disco coerente.

Fare la Scelta Giusta per il Tuo Campione

Utilizza i principi sottostanti della pressione per guidare la tua configurazione sperimentale per risultati affidabili e ripetibili.

- Se il tuo obiettivo principale è creare un pellet KBr trasparente per FTIR: Inizia con una forza calcolata per raggiungere circa 8.000 psi per le dimensioni della tua matrice e ispeziona visivamente per la trasparenza; l'obiettivo è la chiarezza, non solo la durezza.

- Se il tuo obiettivo principale è pressare un materiale inorganico duro: Potrebbe essere necessario puntare all'estremità superiore dell'intervallo di pressione (~10.000 psi) per garantire che il pellet sia meccanicamente stabile.

- Se il tuo obiettivo principale è sviluppare un nuovo protocollo robusto: Non fare affidamento sulle "tonnellate". Calcola la forza necessaria per la tua specifica matrice per raggiungere una pressione target in psi ed esegui un piccolo studio per trovare la pressione ottimale per il tuo materiale specifico.

Concentrandoti sulla pressione effettiva che il tuo campione subisce, ottieni un controllo preciso sulla qualità dei tuoi pellet e sull'affidabilità dei tuoi dati analitici.

Tabella Riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Intervallo di Pressione Consigliato | 8.000 - 10.000 psi (55 - 69 MPa) |

| Errore Comune | Confondere la forza della pressa (tonnellate) con la pressione effettiva (psi) |

| Fattori Chiave | Dimensioni della matrice, durezza del materiale, tempo di mantenimento |

| Difetti da Pressione Bassa | Pellet opaco e friabile con scarsa fusione |

| Difetti da Pressione Alta | Fratture, fragilità, microfratture |

Stai riscontrando risultati inconsistenti dei pellet? KINTEK è specializzata in macchine per presse da laboratorio, incluse presse automatiche, isostatiche e riscaldate, progettate per fornire un controllo preciso della pressione per i laboratori. Ottieni pellet uniformi e privi di difetti ogni volta: contattaci oggi stesso per migliorare la tua preparazione dei campioni e l'accuratezza analitica!

Guida Visiva

Prodotti correlati

- Macchina automatica della pressa idraulica del laboratorio per la produzione di pellet

- Manuale Laboratorio Pressa idraulica Laboratorio Pressa per pellet

- Manuale Laboratorio pressa idraulica per pellet Laboratorio pressa idraulica

- Pressa idraulica automatica da laboratorio per la pressatura di pellet XRF e KBR

- Laboratorio idraulico pressa Lab Pellet Press macchina per Glove Box

Domande frequenti

- Come si usa una pressa idraulica manuale per pastiglie? Padroneggiare la Preparazione Precisa dei Campioni per un'Analisi Accurata

- Quali precauzioni di sicurezza devono essere adottate durante l'uso di una pressa idraulica per pellet? Garantire operazioni di laboratorio sicure ed efficienti

- Quali sono i vantaggi dell'utilizzo di presse idrauliche per la preparazione dei pellet XRF? Ottenere risultati coerenti e di alta qualità

- Quali sono i vantaggi delle presse automatiche per la preparazione di pastiglie XRF? Aumenta l'efficienza e la precisione del laboratorio

- Qual è il significato del controllo della pressione uniassiale per pellet di elettroliti solidi a base di bismuto? Migliora l'accuratezza del laboratorio