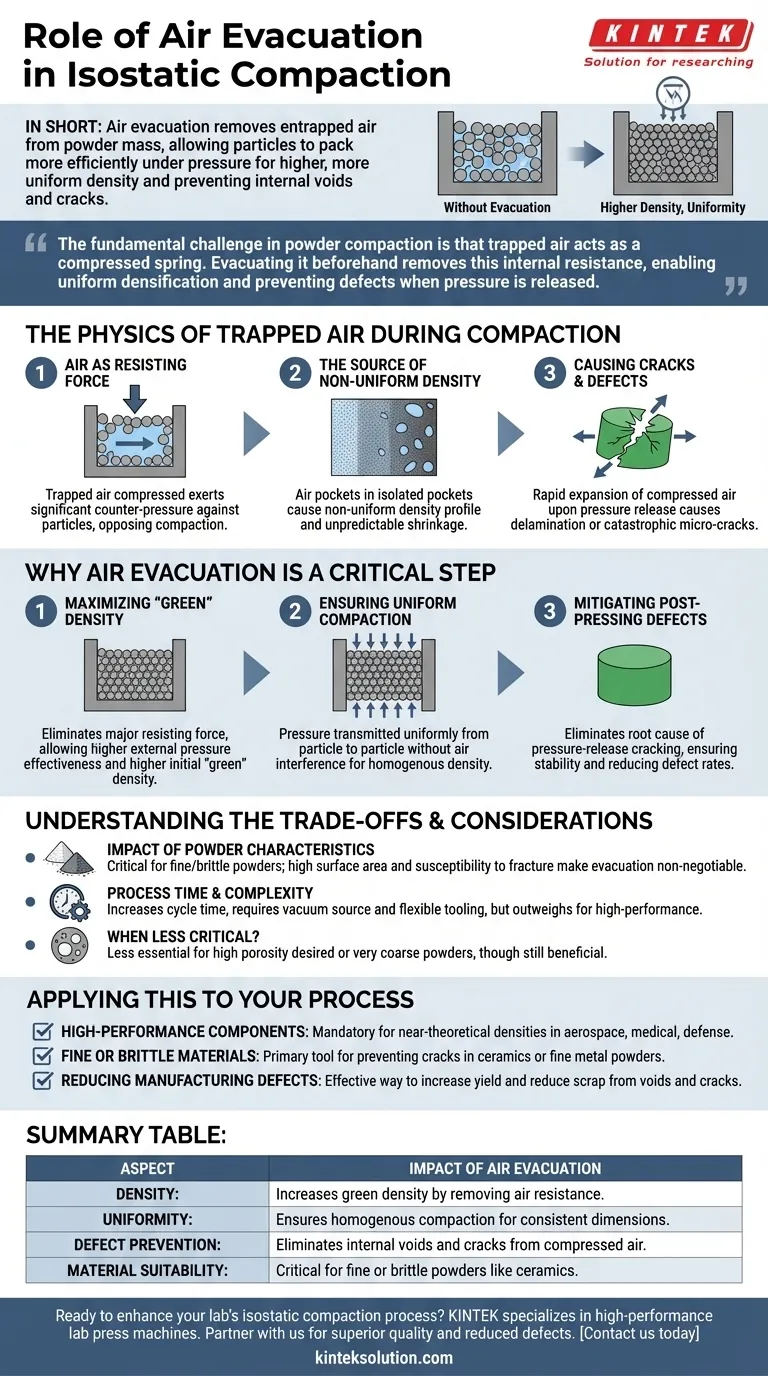

In breve, l'evacuazione dell'aria è un passaggio preliminare critico nella compattazione isostatica che rimuove l'aria intrappolata dalla massa di polvere. Ciò consente alle particelle di polvere di compattarsi in modo più efficiente sotto pressione, risultando in un componente finale con una densità significativamente più alta e più uniforme. La rimozione dell'aria è essenziale per prevenire vuoti interni e crepe che compromettono l'integrità strutturale del pezzo.

La sfida fondamentale nella compattazione delle polveri è che l'aria intrappolata agisce come una molla compressa. Evacuandola in anticipo si rimuove questa resistenza interna, consentendo una densificazione uniforme e prevenendo difetti quando la pressione viene rilasciata.

La Fisica dell'Aria Intrappolata Durante la Compattazione

Per comprendere l'importanza dell'evacuazione, dobbiamo prima considerare cosa succede all'aria che rimane nella polvere quando viene applicata pressione.

L'Aria come Forza Resistente

Sotto le immense pressioni della pressatura isostatica, qualsiasi aria intrappolata viene compressa secondo le leggi dei gas. Questa aria altamente compressa esercita una significativa contropressione contro le particelle di polvere circostanti.

Questa pressione interna si oppone direttamente alla forza di compattazione esterna, impedendo di fatto alla polvere di raggiungere la sua massima densità possibile.

La Causa della Densità Non Uniforme

L'aria non si distribuisce uniformemente in una massa di polvere. Rimane intrappolata in sacche isolate e casuali tra le particelle.

Durante la pressatura, le aree con più aria intrappolata saranno meno dense delle aree con meno aria. Ciò crea un profilo di densità non uniforme in tutto il componente, che può portare a un restringimento imprevedibile durante la successiva sinterizzazione e introduce stress interni.

Causa di Crepe e Difetti

L'effetto più dannoso si verifica quando la pressione isostatica esterna viene rilasciata. Le sacche d'aria altamente compresse si espandono violentemente.

Questa rapida espansione può facilmente causare delaminazione (separazione degli strati) o micro-crepe interne catastrofiche nella parte fragile, pre-sinterizzata, nota anche come compatto "verde".

Perché l'Evacuazione dell'Aria è un Passaggio Critico

Rimuovendo l'aria prima di sigillare lo stampo, si cambiano fondamentalmente le dinamiche di compattazione in meglio.

Massimizzazione della Densità "Verde"

Con l'aria rimossa, l'unica forza principale che resiste alla compattazione è l'attrito tra le particelle di polvere stesse.

Ciò consente alla pressione isostatica esterna di essere molto più efficace, spingendo le particelle in una disposizione più stretta e raggiungendo una densità iniziale o "verde" più elevata. Una maggiore densità verde è un predittore diretto di migliori proprietà del pezzo finale.

Garantire una Compattazione Uniforme

Sotto vuoto, la pressione isostatica viene trasmessa uniformemente da particella a particella senza interferenze da parte di sacche d'aria.

Ciò si traduce in un profilo di densità omogeneo, che è fondamentale per ottenere dimensioni e proprietà meccaniche coerenti e prevedibili dopo la fase finale di sinterizzazione.

Mitigazione dei Difetti Post-Pressatura

L'evacuazione elimina direttamente la causa principale delle crepe da rilascio di pressione. Senza aria compressa da espandere, il compatto verde rimane stabile e intatto quando viene rimosso dalla pressa.

Questo singolo passaggio riduce drasticamente i tassi di difetto e migliora la resa di produzione, specialmente per forme complesse.

Comprendere i Compromessi e le Considerazioni

Sebbene molto vantaggiosa, l'implementazione dell'evacuazione dell'aria è una decisione di processo deliberata con i propri requisiti.

L'Impatto delle Caratteristiche della Polvere

La necessità di evacuazione è più acuta per polveri fini o fragili. Le polveri fini hanno una maggiore superficie e spazi interstiziali più piccoli, rendendole eccezionalmente soggette a intrappolare l'aria.

Materiali fragili come le ceramiche sono altamente suscettibili alla frattura dovuta all'espansione di qualsiasi aria intrappolata, rendendo l'evacuazione un passaggio non negoziabile per la produzione di componenti ceramici affidabili.

Tempo e Complessità del Processo

L'aggiunta di un passaggio di vuoto aumenta il tempo di ciclo complessivo per ogni pezzo. Richiede anche una fonte di vuoto e utensili flessibili (stampi) che possono essere adeguatamente sigillati.

Questo rappresenta un compromesso tra maggiore qualità del pezzo e produttività. Per applicazioni ad alte prestazioni, il miglioramento della qualità supera di gran lunga il tempo di processo aggiuntivo.

Quando è Meno Critico?

Per le parti in cui un'alta porosità è il risultato desiderato o quando si usano polveri molto grossolane e scorrevoli, un vuoto profondo potrebbe essere meno essenziale. In questi casi, l'aria può sfuggire più facilmente dai vuoti più grandi tra le particelle. Tuttavia, un certo livello di evacuazione è quasi sempre vantaggioso.

Applicare Questo al Tuo Processo

Il tuo approccio all'evacuazione dell'aria dovrebbe essere guidato dai requisiti specifici del tuo componente finale.

- Se il tuo obiettivo principale sono componenti ad alte prestazioni: L'evacuazione dell'aria è obbligatoria per raggiungere le densità quasi teoriche e la struttura interna impeccabile richieste per applicazioni aerospaziali, mediche o di difesa.

- Se il tuo obiettivo principale è lavorare con materiali fini o fragili: L'evacuazione è il tuo strumento principale per prevenire le crepe e garantire l'integrità strutturale di parti realizzate in ceramica o polveri metalliche fini.

- Se il tuo obiettivo principale è ridurre i difetti di fabbricazione: L'implementazione o l'ottimizzazione del tuo processo di vuoto è uno dei modi più efficaci per aumentare la resa e ridurre gli scarti legati a vuoti interni e crepe.

In definitiva, padroneggiare l'evacuazione dell'aria è fondamentale per controllare la qualità e l'integrità dei tuoi componenti pressati isostaticamente.

Tabella riassuntiva:

| Aspetto | Impatto dell'Evacuazione dell'Aria |

|---|---|

| Densità | Aumenta la densità verde rimuovendo la resistenza dell'aria, portando a pezzi finali più robusti. |

| Uniformità | Garantisce una compattazione omogenea per dimensioni e proprietà meccaniche coerenti. |

| Prevenzione dei Difetti | Elimina vuoti interni e crepe causati dall'espansione dell'aria compressa. |

| Idoneità del Materiale | Critico per polveri fini o fragili come le ceramiche per evitare fratture. |

Pronto a migliorare il processo di compattazione isostatica del tuo laboratorio? KINTEK è specializzata in presse da laboratorio ad alte prestazioni, incluse presse automatiche da laboratorio, presse isostatiche e presse riscaldate da laboratorio, progettate per soddisfare le rigorose esigenze dei laboratori. Collaborando con noi, otterrai una qualità dei pezzi superiore, ridurrai i difetti e aumenterai la resa per materiali come le ceramiche e le polveri metalliche fini. Contattaci oggi per discutere come le nostre soluzioni possono ottimizzare il tuo flusso di lavoro e fornire risultati affidabili!

Guida Visiva

Prodotti correlati

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Stampi di pressatura isostatica da laboratorio per lo stampaggio isostatico

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Macchina pressa idraulica riscaldata ad alta temperatura automatica con piastre riscaldate per il laboratorio

Domande frequenti

- Qual è il ruolo della pressatura isostatica a freddo (CIP) nelle leghe Al-Zn-Mg? Raggiungere densità uniforme e integrità strutturale

- Quali vantaggi offre una pressa isostatica a freddo da laboratorio rispetto alla pressatura uniassiale per il NASICON? Ottenere una densità uniforme

- Come viene utilizzata la pressatura isostatica a freddo nella produzione di metalli refrattari? Padronanza del consolidamento di materiali ad alta densità

- Perché una pressa isostatica a freddo (CIP) è essenziale nei corpi verdi ceramici? Raggiungere un'elevata trasparenza ottica

- Quali vantaggi offre la pressatura isostatica a freddo (CIP) rispetto alla pressatura a secco standard? Ottenere una densità omogenea del preform