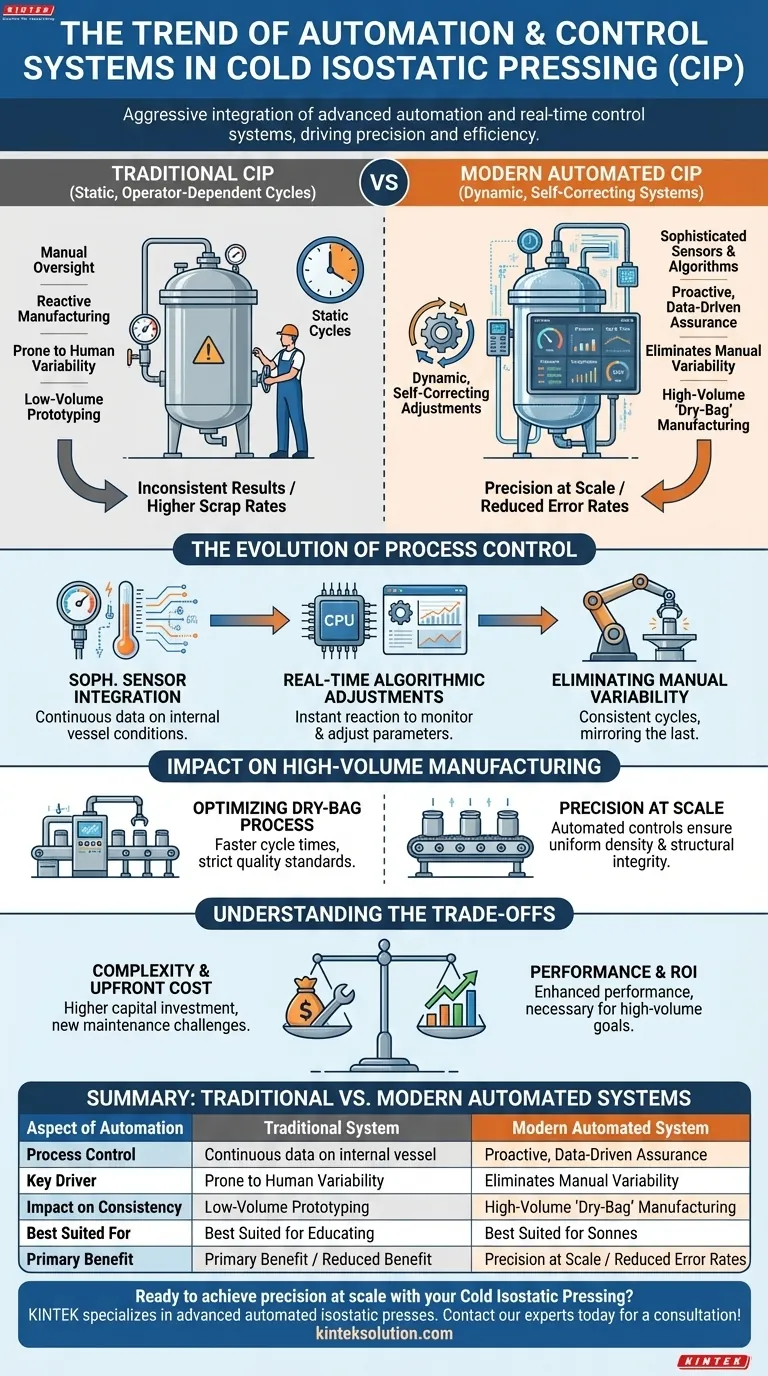

La tendenza distintiva nella tecnologia di pressatura isostatica a freddo (CIP) è l'integrazione aggressiva di automazione avanzata e sistemi di controllo in tempo reale. Questo spostamento è più evidente nei processi "dry-bag" ad alto volume, dove algoritmi e sensori sofisticati stanno sostituendo la supervisione manuale per guidare precisione ed efficienza.

Man mano che la tecnologia CIP matura, l'industria si sta spostando da cicli statici e dipendenti dall'operatore a sistemi dinamici e autocorrettivi. Sfruttando i dati in tempo reale per controllare pressione e temperatura, i produttori stanno riducendo significativamente i tassi di errore e l'intervento manuale.

L'evoluzione del controllo di processo

Integrazione di sensori sofisticati

Il moderno panorama CIP è caratterizzato dalla distribuzione di dispositivi di monitoraggio altamente sensibili. Questi sensori avanzati forniscono un flusso continuo di dati sulle condizioni interne del recipiente a pressione.

Regolazioni algoritmiche in tempo reale

La raccolta dati è ora abbinata ad algoritmi di controllo in grado di reagire istantaneamente. Questi sistemi monitorano i parametri critici, in particolare pressione e temperatura, e regolano automaticamente le impostazioni in tempo reale per mantenere condizioni ottimali.

Eliminazione della variabilità manuale

L'obiettivo principale di questi sistemi di controllo è la riduzione dell'intervento manuale. Automatizzando le regolazioni, i produttori garantiscono che ogni ciclo rispecchi il precedente, eliminando le incongruenze intrinseche all'operatività umana.

Impatto sulla produzione ad alto volume

Ottimizzazione del processo "dry-bag"

Questa tendenza sta avendo il maggiore impatto sul processo "dry-bag", progettato per la produzione ad alto volume. L'automazione consente a questo metodo di raggiungere tempi ciclo più rapidi mantenendo rigorosi standard di qualità.

Precisione su larga scala

Per la produzione di massa, lievi deviazioni di pressione possono comportare tassi di scarto significativi. I controlli automatizzati garantiscono la precisione, assicurando densità e integrità strutturale uniformi su migliaia di pezzi.

Comprendere i compromessi

Complessità e costo iniziale

Sebbene l'automazione migliori le prestazioni, aumenta la barriera iniziale all'ingresso. L'implementazione di sensori avanzati e logica di controllo richiede un investimento di capitale maggiore rispetto ai sistemi tradizionali a gestione manuale.

Manutenzione e competenza tecnica

Il passaggio al controllo digitale introduce nuove sfide di manutenzione. Le strutture devono garantire di disporre delle competenze tecniche per la risoluzione dei problemi di complessi circuiti di sensori e algoritmi software, piuttosto che solo di componenti meccanici.

Fare la scelta giusta per i tuoi obiettivi

Decidere se investire in questi sistemi avanzati dipende in gran parte dalla scala di produzione e dalla tolleranza alla variabilità.

- Se il tuo obiettivo principale è la coerenza ad alto volume: Dai priorità ai sistemi "dry-bag" con controlli algoritmici integrati per ridurre al minimo i tempi ciclo ed eliminare gli errori umani.

- Se il tuo obiettivo principale è la prototipazione personalizzata a basso volume: Valuta se l'alto costo dell'automazione avanzata offre un ROI necessario, o se la precisione manuale è sufficiente per il tuo throughput.

Abbracciare questa tendenza consente una transizione dalla produzione reattiva all'assicurazione proattiva del processo basata sui dati.

Tabella riassuntiva:

| Aspetto dell'automazione | Sistema tradizionale | Sistema automatizzato moderno |

|---|---|---|

| Controllo di processo | Cicli statici e dipendenti dall'operatore | Regolazioni dinamiche, autocorrettive, in tempo reale |

| Motore chiave | Supervisione manuale | Algoritmi e sensori sofisticati |

| Impatto sulla coerenza | Soggetto a variabilità umana | Elevata ripetibilità e uniformità |

| Ideale per | Prototipazione a basso volume | Produzione "dry-bag" ad alto volume |

| Beneficio principale | Costo iniziale inferiore | Precisione su larga scala, tassi di errore ridotti |

Pronto a raggiungere la precisione su larga scala con la tua pressatura isostatica a freddo?

Presso KINTEK, siamo specializzati in presse da laboratorio avanzate, comprese presse isostatiche automatizzate progettate per la coerenza ad alto volume. I nostri sistemi integrano i sensori sofisticati e la logica di controllo dettagliati sopra, aiutandoti a eliminare la variabilità manuale e ridurre i tassi di scarto.

Discutiamo come le nostre soluzioni CIP automatizzate possono aumentare l'efficienza e la qualità nel tuo laboratorio o linea di produzione.

Contatta oggi i nostri esperti per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Macchina isostatica a freddo del laboratorio elettrico per la stampa CIP

- Macchina isostatica fredda di pressatura CIP del laboratorio spaccato elettrico

- Macchina di pressatura isostatica a freddo CIP automatica da laboratorio

- Manuale freddo isostatico pressatura CIP macchina Pellet Pressa

- Pressa idraulica da laboratorio Pressa per pellet da laboratorio Pressa per batteria a bottone

Domande frequenti

- Perché è necessaria una pressa isostatica a freddo (CIP) per la formazione di compatti verdi di lega Nb-Ti? Garantire l'uniformità della densità

- In quali settori industriali viene comunemente applicato il CIP?Scopri i settori chiave che utilizzano la pressatura isostatica a freddo

- Quali vantaggi tecnici offre una pressa isostatica a freddo per i nanocompositi Mg-SiC? Ottieni un'uniformità superiore

- Qual è la procedura standard per la pressatura isostatica a freddo (CIP)? Ottenere una densità uniforme del materiale

- Quali sono le specifiche standard per i sistemi di pressatura isostatica a freddo di produzione? Ottimizza il tuo processo di compattazione del materiale