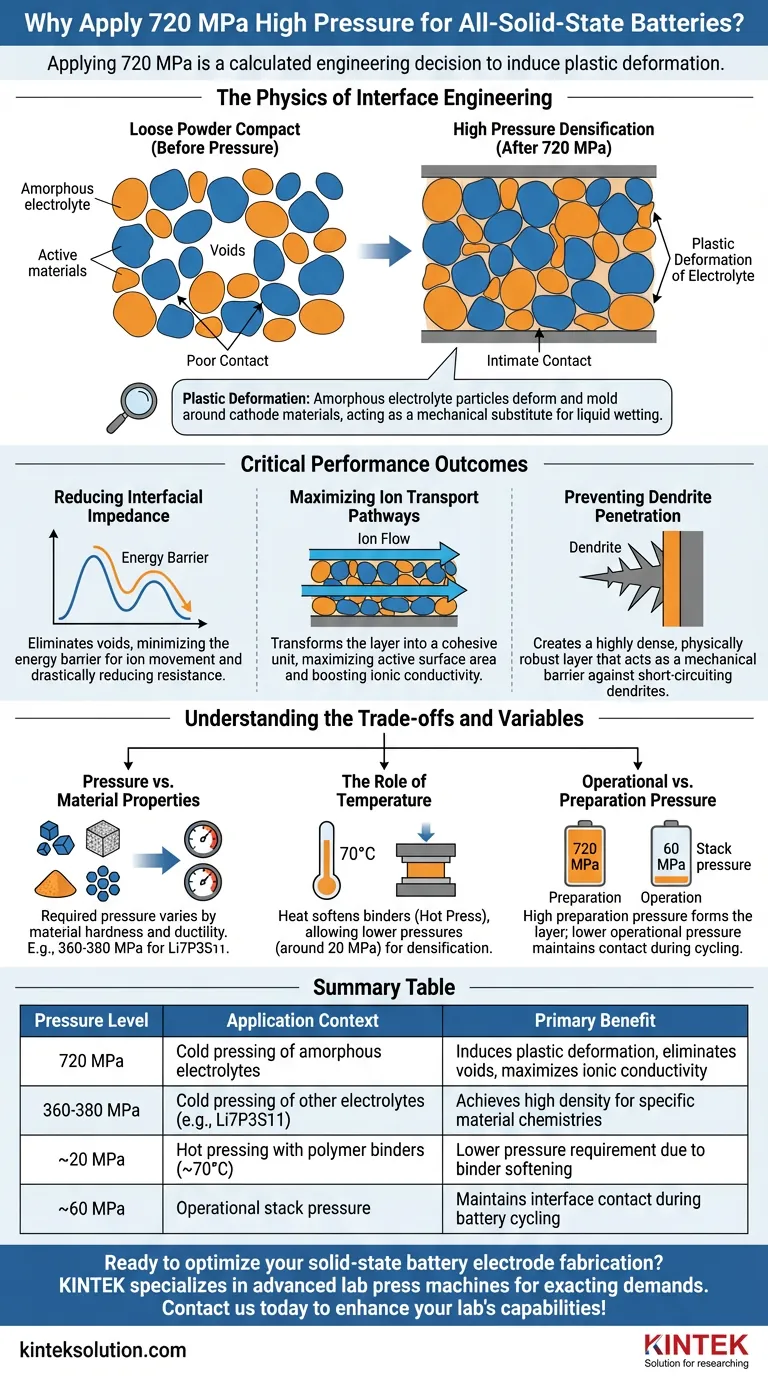

L'applicazione di un'alta pressione specifica di 720 MPa è una decisione ingegneristica calcolata per indurre deformazione plastica. Questa forza massiccia fa sì che le particelle di elettrolita amorfo, che possiedono una leggera duttilità, fluiscano fisicamente e riempiano i vuoti microscopici tra le particelle del materiale attivo, creando un'interfaccia continua e densa.

La sfida fondamentale nelle batterie allo stato solido è l'assenza di elettroliti liquidi che bagnino le superfici e colmino le lacune. La lavorazione ad alta pressione agisce come sostituto meccanico della bagnatura, forzando le particelle rigide a un contatto intimo per stabilire i percorsi continui richiesti per il trasporto ionico.

La Fisica dell'Ingegneria Interfacciale

La Necessità della Deformazione Plastica

A 720 MPa, non stai semplicemente compattando polvere; stai alterando lo stato fisico del materiale. Le particelle di elettrolita amorfo sono generalmente rigide ma possiedono un certo grado di duttilità.

Se sottoposte a questa specifica soglia di pressione, queste particelle subiscono deformazione plastica. Invece di rompersi o rimanere statiche, si deformano e si modellano attorno ai materiali attivi del catodo.

Eliminazione dei Vuoti Interfacciali

Il nemico principale delle prestazioni allo stato solido è il vuoto microscopico. In una batteria liquida, l'elettrolita fluisce naturalmente in questi spazi.

In un sistema allo stato solido, questi vuoti agiscono come isolanti che bloccano il movimento degli ioni. L'alta pressione monoassiale collassa questi vuoti, garantendo che l'elettrolita riempia gli spazi interstiziali tra le particelle dell'elettrodo.

Risultati Critici sulle Prestazioni

Riduzione dell'Impedenza Interfacciale

Il risultato diretto dell'eliminazione dei vuoti è una drastica riduzione della resistenza interfaciale (o impedenza). La resistenza si verifica dove i materiali non entrano in contatto.

Stabilendo un'interfaccia strettamente legata, si minimizza la barriera energetica che gli ioni di litio devono superare per muoversi dall'elettrodo all'elettrolita.

Massimizzazione dei Percorsi di Trasporto Ionico

Il trasporto ionico si basa su percorsi fisici continui. Un compattato di polvere sciolta offre pochi percorsi per il viaggio degli ioni.

La densificazione ad alta pressione trasforma lo strato in un'unità coesa. Ciò massimizza l'area superficiale attiva dove l'elettrolita solido e il materiale attivo sono a contatto, aumentando significativamente la conduttività ionica.

Prevenzione della Penetrazione dei Dendriti

La pressione serve anche a una funzione di sicurezza. Uno strato di elettrolita molto denso e a bassa porosità è fisicamente robusto.

Questa densità crea una barriera meccanica che impedisce efficacemente la penetrazione dei dendriti di litio, che possono causare cortocircuiti nella batteria.

Comprensione dei Compromessi e delle Variabili

Pressione vs. Proprietà dei Materiali

Sebbene 720 MPa sia efficace per specifici elettroliti amorfi, non è una costante universale. La pressione richiesta dipende fortemente dalla durezza e dalla duttilità del materiale.

Ad esempio, altri protocolli raggiungono un'alta densità a 360 MPa - 380 MPa per diverse polveri di elettrolita (come Li7P3S11). L'obiettivo è sempre il contatto intimo, ma la forza necessaria per raggiungerlo varia in base alla chimica.

Il Ruolo della Temperatura

È importante notare che i requisiti di pressione cambiano se viene introdotto il calore.

Utilizzando una pressa a caldo (ad esempio, a 70°C) è possibile ottenere pressioni significativamente inferiori (circa 20 MPa) se è presente un legante polimerico. Il calore ammorbidisce il legante, facilitando il riarrangiamento delle particelle senza richiedere la forza estrema della pressatura a freddo.

Pressione Operativa vs. Preparazione

L'estrema pressione di 720 MPa è principalmente uno step di preparazione per formare lo strato.

Tuttavia, anche il mantenimento del contatto durante il funzionamento o il test della batteria richiede pressione, sebbene spesso inferiore (ad esempio, 60 MPa). Questa "pressione di impilamento" assicura che le interfacce rimangano connesse mentre la batteria respira (si espande e si contrae) durante il ciclo.

Fare la Scelta Giusta per il Tuo Obiettivo

L'applicazione della pressione deve essere adattata alla fase specifica di fabbricazione della batteria e ai materiali coinvolti.

- Se il tuo obiettivo principale è massimizzare la conduttività ionica negli elettroliti amorfi: Utilizza una pressione a freddo ultra-elevata (720 MPa) per indurre deformazione plastica e massimizzare il contatto del materiale attivo.

- Se il tuo obiettivo principale è la lavorazione di strati compositi con leganti polimerici: Incorpora il calore (pressatura a caldo) per ridurre il requisito di pressione nell'intervallo di 20 MPa, sfruttando il punto di rammollimento del legante per ottenere densità.

- Se il tuo obiettivo principale è la durata del ciclo e la sicurezza: Assicurati che lo strato di elettrolita sia pressato a una densità sufficiente (360+ MPa) per eliminare i pori che consentono la propagazione dei dendriti.

In definitiva, la pressione applicata non riguarda solo la compattazione; è il fattore critico che trasforma la polvere sciolta in un sistema elettrochimico funzionale e conduttivo.

Tabella Riassuntiva:

| Livello di Pressione | Contesto di Applicazione | Beneficio Principale |

|---|---|---|

| 720 MPa | Pressatura a freddo di elettroliti amorfi | Induce deformazione plastica, elimina i vuoti, massimizza la conduttività ionica |

| 360-380 MPa | Pressatura a freddo di altri elettroliti (es. Li7P3S11) | Raggiunge alta densità per specifiche chimiche dei materiali |

| ~20 MPa | Pressatura a caldo con leganti polimerici (~70°C) | Requisito di pressione inferiore grazie al rammollimento del legante |

| ~60 MPa | Pressione di impilamento operativa | Mantiene il contatto interfacciale durante il ciclo della batteria |

Pronto a ottimizzare la fabbricazione dei tuoi elettrodi per batterie allo stato solido? L'applicazione precisa di alta pressione è fondamentale per le prestazioni. KINTEK è specializzata in macchine per presse da laboratorio avanzate, comprese presse automatiche e riscaldate, progettate per soddisfare le esigenti richieste della ricerca e sviluppo di batterie. La nostra competenza garantisce il raggiungimento degli strati densi e privi di vuoti necessari per una conduttività ionica e una sicurezza superiori. Contattaci oggi stesso per discutere come le nostre soluzioni possono migliorare le capacità del tuo laboratorio e accelerare i tuoi progetti di sviluppo di batterie. Mettiti in contatto ora!

Guida Visiva

Prodotti correlati

- Macchina automatica della pressa idraulica del laboratorio per la produzione di pellet

- Laboratorio pressa idraulica 2T laboratorio Pellet Press per KBR FTIR

- Manuale Laboratorio Pressa idraulica Laboratorio Pressa per pellet

- Pressa idraulica da laboratorio Pressa per pellet da laboratorio Pressa per batteria a bottone

- Manuale Laboratorio pressa idraulica per pellet Laboratorio pressa idraulica

Domande frequenti

- In che modo una pressa idraulica aiuta nella spettroscopia XRF? Ottieni un'analisi elementare accurata con una preparazione del campione affidabile

- Come vengono utilizzate le presse idrauliche nella preparazione delle miscele di polveri?Ottenere una compattazione precisa per un'analisi accurata

- In che modo le presse idrauliche garantiscono precisione e costanza nell'applicazione della pressione?Caratteristiche principali spiegate

- In che modo le presse idrauliche a pellet contribuiscono ai test e alla ricerca sui materiali? Sblocca la precisione nella preparazione e simulazione dei campioni

- Quali sono i passaggi chiave per preparare buoni pellet di KBr? Padroneggiare la precisione per un'analisi FTIR impeccabile